Veel fabrikanten willen onderdelen die sterk zijn, eenvoudig te maken en er goed uitzien. Soms kan reguliere metaalbewerking deze resultaten niet leveren. Messing extrusie is een beproefd proces dat veel van deze pijnpunten oplost. Het stelt bedrijven in staat om messing snel en nauwkeurig te vormen tot staven, staven, buizen of complexe profielen. Dit kan leiden tot betere producten en snellere productiecycli.

Messing extrusie biedt unieke voordelen bij het ontwerpen en produceren van producten. Deze gids laat zien hoe het werkt, wat de belangrijkste toepassingen zijn en waarom veel industrieën op dit proces vertrouwen.

Wat is messing extrusieproces?

Messing extrusie is een proces waarbij messing wordt gevormd door een verwarmd blok door een mal, een matrijs, te duwen. Het blok, ook wel billet genoemd, wordt eerst verhit tot het zacht wordt maar niet smelt. Dan duwt een krachtige pers het door de matrijs. Terwijl het messing erdoorheen beweegt, vormt het zich in de vorm van de matrijs. Deze vorm kan een staaf, een buis of een meer gedetailleerd profiel met randen of groeven zijn.

Deze methode is erg flexibel. Het stelt fabrikanten in staat om veel verschillende vormen met gladde oppervlakken te maken. Na de extrusie kunnen de messing stukken worden gesneden, gebogen, geboord of bewerkt om aan het uiteindelijke ontwerp te voldoen. Daarom wordt messing extrusie vaak gebruikt om onderdelen te maken die exacte vormen en een strakke maatcontrole nodig hebben.

Messing gebruikt bij extrusie

Bij extrusie worden verschillende soorten messing gebruikt, afhankelijk van de behoeften van het product. Elk type heeft zijn eigen sterke punten, vervormbaarheid en corrosiebestendigheid.

Messing met vrije snede (C360)

Dit type is gemakkelijk te bewerken. Het heeft een kleine hoeveelheid lood, waardoor het snijgereedschap soepel beweegt. Het geeft een schone afwerking en werkt goed voor onderdelen die extra aandacht nodig hebben. boren of vormgeven.

Geel messing met hoge sterkte (C260)

In dit messing zit meer zink. Dat maakt het sterker en slijtvaster. Het is een goede keuze voor industriële onderdelen, kleppen en ijzerwaren.

Marine Messing (C464)

Marine messing bevat een kleine hoeveelheid tin. Het tin helpt het messing om corrosie te weerstaan, vooral in zout water. Dit maakt het een goede optie voor marineonderdelen of buitenapparatuur.

Messing rood (C230)

Rood messing heeft meer koper. Dit geeft het een diepere kleur en een sterke weerstand tegen roest en waterschade. Het wordt vaak gebruikt in sanitair of voor decoratieve onderdelen.

Loodvrij messing (C693, C87850)

Dit zijn nieuwere soorten messing. Ze bevatten geen lood, waardoor ze veiliger zijn voor drinkwatersystemen. Ze zijn nog steeds goed te bewerken en sterk genoeg voor de meeste klussen.

Messing extrusiemethoden

Messing kan op een paar verschillende manieren worden geëxtrudeerd. Elke methode heeft zijn sterke kanten. De juiste keuze hangt af van de vorm van het onderdeel, hoe precies het moet zijn en hoeveel stukken je moet maken.

Directe extrusie

Directe extrusie is de meest gebruikte methode. Bij dit proces wordt de messing staaf verwarmd en in een vat geplaatst. Een ram duwt de billet dan door een matrijs. Zowel de ram als de staaf bewegen in dezelfde richting.

Deze methode is eenvoudig en werkt goed voor veel projecten. Je kunt er grote hoeveelheden en veel verschillende vormen mee maken. Maar de wrijving tussen het messing en de houder is groter. Dit kan leiden tot slijtage van het gereedschap en kleine veranderingen in de maat van het onderdeel.

Indirecte extrusie

Indirecte extrusie werkt een beetje anders. De billet blijft stil liggen en de matrijs beweegt ernaar toe. De ram is hol en de matrijs zit erin. Deze opstelling verlaagt de wrijving omdat de billet niet tegen de wand van de houder wrijft.

Deze methode geeft een betere nauwkeurigheid. Het is geschikt voor zachter messing en voor het maken van dunwandige onderdelen. Ook slijt het gereedschap minder snel. Maar de instelling is complexer en langzamer dan bij directe extrusie.

Effectextrusie

Bij impactextrusie wordt een snelle, sterke slag gebruikt om het messing door de matrijs te persen. Het wordt meestal gebruikt voor kleine, holle voorwerpen zoals buizen of blikjes.

Deze methode werkt het beste met zacht messing. Het wordt vaak gedaan bij kamertemperatuur. Het is een goede keuze voor het maken van veel kleine onderdelen met dunne wanden en gladde oppervlakken.

Hydrostatische messing extrusie

Hydrostatische extrusie gebruikt vloeistofdruk om het messing vorm te geven. De staaf wordt in een kamer geplaatst die gevuld is met vloeistof onder druk. De vloeistof ondersteunt de staaf terwijl deze door de matrijs wordt geduwd.

Dit proces verlaagt de wrijving en maakt een hogere druk mogelijk. Het helpt scheuren in hard of broos messing voorkomen. Het resultaat is gladdere oppervlakken en consistentere vormen.

Hoe werkt messing extrusie?

Messing extrusie gebeurt stap voor stap. Elke stap helpt het metaal te vormen en zorgt ervoor dat het uiteindelijke onderdeel sterk, schoon en nauwkeurig blijft.

Billet voorbereiding

Het proces begint met een billet. Dit is een massief, rond stuk messing. Het is gemaakt van de gekozen legering en moet passen bij de maat van de extrusiepers. Voor het verhitten wordt het oppervlak van de billet gereinigd. Dit verwijdert vuil en oxidatie.

Verwarming en voorbehandeling

De billet wordt verhit tot een bepaald bereik, meestal tussen 900°F en 1300°F. Dit maakt het messing zacht genoeg om te vormen, maar het smelt niet. Zachter metaal gaat gemakkelijker door de matrijs. Voor de extrusie wordt een laag smeermiddel toegevoegd.

Extrusie en vormgeving

Eenmaal verhit gaat de billet de perskamer in. De machine oefent een sterke kracht uit om de billet door een matrijs te duwen of te trekken. De matrijs bepaalt de uiteindelijke vorm. Het messing stroomt door de matrijs als een lang stuk met één vaste vorm.

Koelen en afwerken

Nadat het messing uit de matrijs komt, moet het afkoelen. Dit gebeurt met lucht of water, afhankelijk van de opstelling. Eenmaal afgekoeld wordt het lange stuk recht gemaakt. De laatste stap is om het stuk op de juiste lengte te snijden. Indien nodig kunnen extra stappen zoals boren, coaten, of polijsten kan vervolgens worden gedaan.

Voordelen van messing extrusie

Messing extrusie biedt vele voordelen die ingenieurs en inkopers helpen om zowel prestatie- als kostendoelstellingen te halen. Het biedt sterke onderdelen, gladde oppervlakken en minder afval.

Kracht en duurzaamheid

Geëxtrudeerde messing onderdelen zijn stevig en stijf. Het proces vormt het metaal op een manier die de sterkte verbetert. Hierdoor gaan de onderdelen langer mee, zelfs onder druk of bij constant gebruik. Messing is ook bestand tegen roest en slijtage, wat het onderhoud vermindert.

Ontwerpflexibiliteit

Messing extrusie ondersteunt vele vormen en maten. Complexe profielen, scherpe randen en holle profielen zijn allemaal mogelijk. Dit maakt het eenvoudiger om aan ontwerpwensen te voldoen zonder extra snij- of laswerk. Het geeft ook meer controle over de functie en het uiterlijk van het onderdeel.

Efficiënt materiaalgebruik

Het proces vormt het messing dicht bij zijn uiteindelijke vorm. Hierdoor is er minder snij- of slijpwerk nodig. Minder afval betekent lagere materiaalkosten. Het bespaart ook tijd in latere stappen en vermindert uitval.

Kwaliteit oppervlakteafwerking

Geëxtrudeerd messing heeft een glad, gelijkmatig oppervlak. Hierdoor is er minder werk nodig voor polijsten of coaten. De onderdelen zien er ook beter uit. Een goede oppervlakteafwerking helpt zowel bij het functioneren als bij het uiterlijk.

Ontwerpoverwegingen voor messingextrusies

Een goed ontwerp maakt messing extrusie betrouwbaarder en kosteneffectiever. Door te plannen op basis van vorm, sterkte en hoe het onderdeel gebruikt gaat worden, kun je afval beperken en vertragingen voorkomen.

Wanddikte en toleranties

Probeer de wanddikte over het hele onderdeel gelijk te houden. Als een deel veel dunner is, kan het te snel afkoelen of barsten. Ongelijke wanden kunnen stress veroorzaken die leidt tot defecten.

Toleranties zijn meestal strakker voor eenvoudige vormen. Complexe ontwerpen kunnen ruimere limieten nodig hebben. Dit helpt gereedschapsslijtage te verminderen en houdt de kosten onder controle. Neem altijd contact op met de extrusie shop om te zien wat ze kunnen ondersteunen.

Holle profielen versus massieve profielen

Massieve vormen zijn gemakkelijker te maken. Ze zijn ook sterker. Als het onderdeel niet licht hoeft te zijn, gebruik dan een massief profiel.

Holle vormen zijn beter als je gewicht moet besparen of ruimte moet maken voor bedrading of vloeistoffen. Het kost meer moeite om deze vormen te produceren. Ze moeten ook zorgvuldig worden gecontroleerd om te voldoen aan strenge specificaties.

Vereisten voor afwerking

Messing komt vaak met een schoon oppervlak uit de matrijs. In veel gevallen is geen extra nabewerking nodig. Maar als het onderdeel moet worden gepolijst, gecoat of borstelenVoeg extra materiaal toe in het ontwerp voor die stappen.

Vermijd scherpe hoeken en krappe openingen als het onderdeel wordt geplateerd of gepolijst. Soepele rondingen helpen om de afwerking gelijkmatig en schoon te houden.

Verbindings- en assemblagemethoden

Messing onderdelen kunnen op veel manieren worden samengevoegd. U kunt lasSoldeer of gebruik schroeven. Kies de methode op basis van hoe het onderdeel gebruikt gaat worden.

Als je van plan bent om onderdelen aan elkaar te schroeven, voeg dan vlakke gebieden of voorgevormde gaten toe. Laat voor het solderen ruimte vrij voor warmte en toegang tot het gereedschap. Dit maakt het werk gemakkelijker en verbetert de uiteindelijke pasvorm.

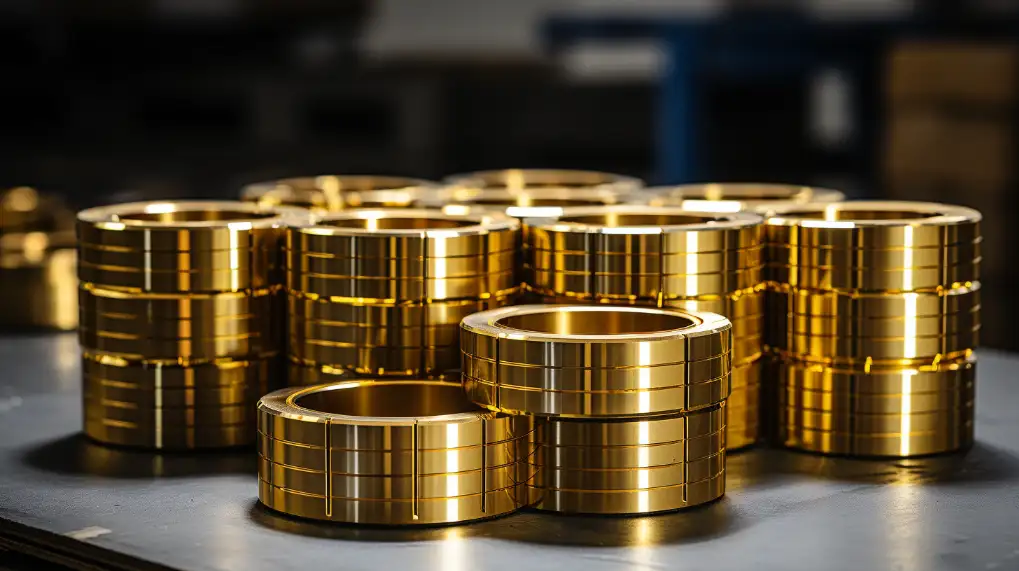

Algemene toepassingen van messing extrusies

Messing extrusies worden gebruikt in vele soorten producten. Ze combineren sterkte, eenvoudige vormgeving en een mooi uiterlijk. Dit maakt ze geschikt voor zowel verborgen als zichtbare onderdelen.

Elektrisch en elektronica

Messing is een goede geleider van elektriciteit. Hierdoor is het een goede keuze voor connectoren, pennen, aansluitingen en contactpunten. Het bestrijdt ook corrosie, waardoor elektrische onderdelen langer meegaan. Kleine messing extrusies kunnen in kleine afmetingen worden gemaakt voor stekkers, schakelaars en andere apparaten.

Sanitair en HVAC

Messing kan heel goed omgaan met hitte, druk en vocht. Daarom wordt het vaak gebruikt voor buizen, kleppen en fittingen in water- en gassystemen. Messing roest ook niet, waardoor het veiliger is voor gebruik in drinkwatersystemen.

Architecturaal en decoratief

Messing heeft een warme, glanzende kleur die er netjes en hoogwaardig uitziet. Het wordt vaak gebruikt in deurkozijnen, leuningen, sierlijsten en raamonderdelen. Het extrusieproces zorgt voor strakke lijnen en vloeiende rondingen.

Automotive en industrieel gebruik

Messing extrusie is standaard in auto's en machines. Het wordt gebruikt voor bussen, lagers, brandstofconnectoren en sensorbehuizingen. Deze onderdelen moeten sterk zijn en bestand zijn tegen trillingen of zwaar gebruik.

Sleutelfactoren bij messingextrusie

Veel zaken hebben invloed op hoe goed messing extrusie werkt. Door ze allemaal zorgvuldig te beheren, krijg je een betere productkwaliteit en voorkom je vertragingen in de productie.

Materiaalkeuze

Het type messing dat je gebruikt heeft invloed op het hele proces. Het verandert hoe het metaal vloeit, hoe glad het oppervlak eruitziet, hoe sterk het onderdeel is en hoe goed het bestand is tegen roest.

Zachter messing, zoals C260, is gemakkelijker te extruderen. Complexere soorten, zoals C464, hebben meer kracht en betere smering nodig. Kies de legering op basis van wat het onderdeel moet doen.

Ontwerp matrijs

De matrijs geeft het messing zijn uiteindelijke vorm. Een goed ontworpen matrijs helpt het metaal soepel te laten vloeien. Het voorkomt ook de vorming van zwakke plekken en zorgt ervoor dat het gereedschap langer meegaat.

Als de matrijs scherpe hoeken of plotselinge maatveranderingen heeft, kan het messing barsten of ongelijk vloeien. Complexere vormen hebben speciale matrijzen nodig, zoals brug- of holle matrijzen.

Temperatuurregeling

Messing moet de juiste temperatuur hebben voordat het door de matrijs gaat. Als het te koud is, zal het niet goed bewegen. Als het te heet is, kan het kromtrekken of barsten.

Het gereedschap heeft ook constante warmte nodig. Als de temperatuur te veel verandert, kan het oppervlak er ruw uitzien of kan het onderdeel krimpen of buigen. Alles op de juiste temperatuur houden helpt het messing soepel te bewegen en zorgt voor schonere onderdelen.

Snelheid en druk

Snelheid en druk moeten passen bij het messing en de vorm die je wilt. Als de pers te snel beweegt, kan het messing scheuren of luchtzakken vormen. Als hij te langzaam beweegt, verspil je tijd.

Complexere legeringen of lastige vormen hebben meer druk nodig. Maar te veel druk kan het gereedschap snel verslijten. Met de juiste instellingen krijg je stabiele werkstukken en minder problemen.

Conclusie

Messing extrusie is een praktische en betrouwbare methode om sterke, gedetailleerde en rendabele metalen onderdelen te maken. Het ondersteunt een breed scala aan vormen, afmetingen en afwerkingen. Van eenvoudige staven tot complexe profielen op maat, het proces zorgt voor consistente resultaten met minimaal afval.

Op zoek naar een betrouwbare partner voor de productie van hoogwaardige messing extrusies? Neem vandaag nog contact met ons op om de behoeften van je project te bespreken. We ondersteunen zowel prototypes als volledige productie.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.