Veel productieprojecten worden geplaagd door productievertragingen, assemblageproblemen en kwaliteitsproblemen. Elk onderdeel in uw assemblage voldoet misschien aan de toleranties, maar toch past het eindproduct niet in elkaar. Deze veelvoorkomende uitdaging zorgt voor onverwachte kosten en kostbare tijd. De oplossing ligt in het vroeg in het ontwerpproces beheersen van de tolerantiestapelingsanalyse.

Tolerantiestapeling treedt op wanneer individuele variaties van onderdelen samen van invloed zijn op de totale assemblage. Zie het als een kettingreactie - kleine dimensionale variaties in elk onderdeel stapelen zich op tijdens de assemblage. Slimme tolerantieanalyse voorkomt deze problemen voordat ze de productie bereiken.

De methodes die ik zal delen komen uit echte productie-ervaring. Ze helpen je potentiële assemblageproblemen op te sporen voordat ze zich voordoen en besparen tijd en geld.

Wat is Tolerance Stacking of Stack-Up?

Tolerantiestapeling verwijst naar het opeenstapelen van individuele onderdeeltoleranties wanneer meerdere onderdelen worden geassembleerd. Elk onderdeel kan kleine afwijkingen hebben van de beoogde afmetingen, maar deze variaties kunnen leiden tot significante fouten in het eindproduct.

Dit kan leiden tot verkeerde uitlijning, slechte pasvorm of zelfs mislukking van het eindproduct. Zie het als het stapelen van blokken: als elk blok een beetje afwijkt, wordt de hele stapel instabiel.

Precisie in montage zorgt ervoor dat onderdelen passen en werken zoals bedoeld. Zelfs kleine afwijkingen kunnen grote problemen veroorzaken, vooral in complexe systemen. U kunt kostbaar herwerk, vertragingen en productstoringen voorkomen door toleranties goed te beheren.

Het mechanisme van tolerantiestapeling

Inzicht in stapeling van toleranties is belangrijk om onderdelen te ontwerpen die goed op elkaar passen. Stapeling van toleranties treedt op wanneer kleine variaties in de afmetingen van elk onderdeel bij elkaar optellen.

Hoe beïnvloedt Tolerance Stacking de assemblage?

Op het eerste gezicht lijken kleine verschillen in de afmetingen van onderdelen onbelangrijk. Maar als je meerdere onderdelen samenvoegt, stapelen deze kleine variaties zich op.

Bij assemblage kunnen twee onderdelen met een tolerantie van ±0,1 mm bijvoorbeeld resulteren in een totale variatie van ±0,2 mm. Hierdoor kunnen onderdelen verkeerd worden uitgelijnd, wat van invloed is op de algehele pasvorm en werking.

De rol van toleranties bij het garanderen van onderdeelcompatibiliteit

Toleranties geven aan hoeveel de afmetingen van een onderdeel mogen variëren. Ze helpen ervoor te zorgen dat onderdelen correct passen en samenwerken.

Positietoleranties

Positietoleranties bepalen hoeveel een vorm, zoals een gat, mag verschuiven van de bedoelde positie. Als een gat iets uit het midden zit, beperkt de positietolerantie hoe ver het kan verschuiven terwijl de onderdelen nog steeds in elkaar passen.

Maattoleranties

Maattoleranties bepalen de grootte van een onderdeel, zoals de lengte, breedte of diameter. Deze toleranties geven aan hoeveel de afmetingen van een onderdeel mogen variëren. Onderdelen passen mogelijk niet goed in elkaar als de maattolerantie te ruim is.

Methoden voor tolerantieanalyse

Tolerantiestapelanalyse helpt ingenieurs voorspellen hoe variaties in onderdelen de uiteindelijke assemblage beïnvloeden. Er zijn twee belangrijke methoden: Worst Case Tolerantieanalyse en Statistische Tolerantieanalyse. Beide methoden hebben als doel om de combinatie van onderdeeltoleranties te beheersen, maar verschillen in hun aanpak.

Worst case tolerantieanalyse

De Worst Case Tolerantieanalyse is eenvoudiger. Deze gaat ervan uit dat elk onderdeel zijn maximaal toelaatbare afwijking heeft. Dit creëert een "worst-case scenario" waarin de variaties zo groot mogelijk zijn.

Hoewel het onwaarschijnlijk is dat dit in de echte productie gebeurt, biedt het een vangnet. Het zorgt ervoor dat de onderdelen zelfs in het ergste geval in elkaar passen.

De worst-case methode heeft als voordeel dat de onderdelen gegarandeerd passen. Het vereist echter nauwere toleranties, wat duur kan zijn.

Voorbeeld van Worst Case Tolerantieanalyse

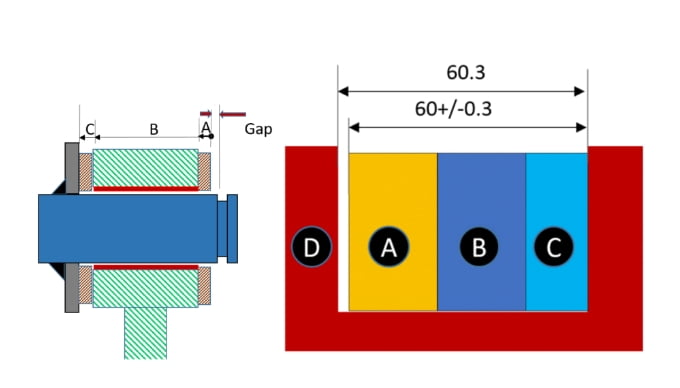

Laten we een eenvoudig voorbeeld bekijken. Stel dat vier onderdelen (A, B, C, D) in een assemblage gestapeld zijn, elk met hun afmeting en tolerantie. We tellen de individuele toleranties bij elkaar op om de totale tolerantie van de assemblage te vinden.

| Element | Nominaal | Tolerantie |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montage (X) | 23 | ±10 |

In dit geval is de totale tolerantie voor de assemblage X = 23 ± 10. Dit wordt berekend door de toleranties van elk onderdeel bij elkaar op te tellen, ervan uitgaande dat ze zich aan hun uiteinden bevinden.

Statistische tolerantieanalyse (RSS - Root Sum Squared)

Statistische tolerantieanalyse hanteert een meer realistische benadering. In plaats van aan te nemen dat elke eigenschap zijn maximale afwijking heeft, gebruikt het statistieken om de waarschijnlijkheid te berekenen van hoe onderdelen zullen variëren.

Deze methode gaat ervan uit dat niet alle kenmerken op hun uiterste waarde liggen. Sommige zullen dichter bij de nominale grootte liggen, terwijl andere meer zullen variëren.

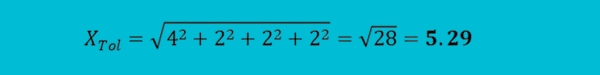

Een veelgebruikte benadering in statistische tolerantieanalyse is Root Sum Squared (RSS). Hierbij wordt aangenomen dat de afwijkingen een normale verdeling volgen. De RSS-methode telt de toleranties op om rekening te houden met deze variaties in plaats van uit te gaan van het slechtste scenario.

Voorbeeld van RSS-tolerantieanalyse

Laten we hetzelfde voorbeeld gebruiken met een nominale afmeting van 23. We zullen nu de tolerantie berekenen met behulp van de RSS-methode.

| Element | Nominaal | Tolerantie |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montage (X) | 23 | ±5.29 |

Met behulp van de RSS-formule is de totale tolerantie voor de assemblage X = 23 ± 5.29. Dit is een meer realistische verwachting, rekening houdend met het feit dat niet alle variaties maximaal zijn.

Beste praktijken voor effectief stapelen van toleranties

Bij het ontwerpen van onderdelen voor assemblage is het belangrijk om effectief om te gaan met het stapelen van toleranties. Een paar belangrijke werkwijzen kunnen deze problemen helpen voorkomen en ervoor zorgen dat onderdelen in elkaar passen zoals bedoeld.

Vermijd overdimensionering van je onderdeel

Overdimensionering treedt op als een onderdeel meer toleranties heeft dan nodig. Dit kan leiden tot onnodige complexiteit bij de productie.

Vermijd het toevoegen van te veel toleranties, omdat dit de kans op fouten tijdens de productie kan vergroten. Richt je op kritieke kenmerken die direct van invloed zijn op de pasvorm en functie van het onderdeel.

Evalueer de gevoeligheid van je tolerantiestapel

Niet alle onderdelen zijn even gevoelig voor tolerantievariaties. Sommige onderdelen hebben meer invloed op de algehele pasvorm en functie dan andere. Het is belangrijk om te evalueren welke onderdelen in je ontwerp het gevoeligst zijn voor maatvariaties.

Overweeg veranderingen na de productie

Het stapelen van toleranties kan worden beïnvloed door processen na de fabricage, zoals machinale bewerking, lassenof coating. Deze processen kunnen de afmetingen van onderdelen wijzigen nadat ze geproduceerd zijn.

Bedenk bij het ontwerpen voor assemblage hoe deze veranderingen de uiteindelijke pasvorm kunnen beïnvloeden. Plan eventuele aanpassingen die nodig zijn nadat de onderdelen zijn gemaakt om een goede assemblage te garanderen.

Houd u aan de Best Practices voor algemene tolerantie

Algemene best practices voor toleranties zorgen ervoor dat de toleranties geschikt zijn voor het specifieke fabricageproces en onderdeelontwerp. Om het eenvoudig te houden, moet je waar mogelijk altijd gestandaardiseerde toleranties gebruiken.

Houd rekening met de gekozen productiemethode (bijv, lasersnijden, CNC-bewerking) en de typische toleranties. Om complicaties te voorkomen, moet je ervoor zorgen dat je tolerantiespecificaties binnen de mogelijkheden van je productieprocessen liggen.

Maak duidelijke en gedefinieerde tekeningen

Duidelijke en nauwkeurige tekeningen zijn de sleutel tot het correct communiceren van toleranties. Zorg ervoor dat alle toleranties goed gedefinieerd en gemakkelijk te begrijpen zijn. Dubbelzinnigheid in tekeningen kan leiden tot fouten in de productie.

Vermeld altijd alle relevante afmetingen en toleranties en vermijd onnodige complexiteit. Eenvoudige, duidelijke tekeningen helpen ervoor te zorgen dat onderdelen worden gemaakt volgens de juiste specificaties, waardoor de kans op fouten door verkeerde interpretatie afneemt.

Hulpmiddelen voor tolerantiestapeling

Maak gebruik van hulpmiddelen zoals CAD-software en tolerantieanalyseprogramma's om tolerantiestapels te simuleren en te analyseren. Met deze hulpmiddelen kunt u potentiële problemen visualiseren en uw ontwerpen optimaliseren voordat ze in productie gaan.

Conclusie

Het stapelen van toleranties is essentieel om ervoor te zorgen dat onderdelen passen en functioneren zoals bedoeld. Door de mechanica van variaties te begrijpen en worst-case en statistische analysemethoden te gebruiken, kunnen ze effectief voorspeld en beheerd worden.

Hulp nodig bij het optimaliseren van je ontwerpen en het verminderen van productierisico's? Neem contact met ons op vandaag nog om te bespreken hoe we kunnen helpen met uw tolerantieanalyse en ervoor kunnen zorgen dat uw onderdelen perfect passen. Laten we van uw volgende project een succes maken!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.