Het ontwerpen van schroefdraad lijkt misschien eenvoudig, maar veel CNC-onderdelen mislukken omdat de schroefdraad niet goed is gepland. Een slecht ontworpen schroefdraad kan strippen, verkeerd uitlijnen of de assemblage bemoeilijken. Dit leidt tot tijdverlies en hogere kosten. Ingenieurs en ontwerpers vragen zich vaak af welk schroefdraadtype, spoed of diepte het beste werkt voor een bepaald materiaal of toepassing.

Deze handleiding laat zien hoe je schroefdraad ontwerpt die sterk, nauwkeurig en gemakkelijk te bewerken is. U leert hoe u het juiste schroefdraadtype selecteert, voor de juiste inschakeling zorgt en fouten vermijdt die de productie kunnen vertragen of onderdelen kunnen beschadigen. Als u deze stappen volgt, kunt u efficiënter betrouwbare CNC onderdelen maken.

Een goed schroefdraadontwerp vormt de basis van elk geassembleerd onderdeel. We zullen de belangrijkste ideeën uiteenzetten, zodat je schroefdraad kunt maken dat goed werkt en eenvoudig te bewerken is.

Grondbeginselen van draadgeometrie

Voordat we schroefdraad ontwerpen, moeten we begrijpen hoe de geometrie werkt. Draad is meer dan een spiraalvormige groef. Ze hebben specifieke kenmerken die hun vorm, sterkte en pasvorm bepalen.

Belangrijkste elementen van een draad

Een 3D-draad ziet er misschien eenvoudig uit, maar wordt gedefinieerd door verschillende geometrische kenmerken die nauwkeurig moeten samenwerken:

- Primaire diameter: Dit is de grootste diameter gemeten over de kruinen van de schroefdraad. Een 1/4"-20 UNC-schroefdraad heeft bijvoorbeeld een primaire diameter van 6,35 mm (0,25 in).

- Kleine diameter: Dit is de kleinste diameter gemeten over de schroefdraadwortels. Voor een 1/4"-20 UNC schroefdraad is dit ongeveer 5,16 mm (0,203 in). De kleine diameter bepaalt de kernsterkte van de bevestiger.

- Standplaats: De afstand tussen de ene schroefdraadkam en de volgende. In metrisch schroefdraad heeft M6 × 1,0 een spoed van 1,0 mm. In Unified schroefdraad betekent 1/4"-20 20 draden per inch (TPI), ruwweg 1,27 mm steek.

- Schroefdraadhoek: De hoek tussen de flanken van de schroefdraad. Metrisch en Unified schroefdraad gebruiken 60°, Acme schroefdraad gebruikt 29° en Whitworth gebruikt 55°. Deze hoek beïnvloedt de verdeling van de belasting en de spanning op de schroefdraadflanken.

- Diameter steek: De diameter waarbij de breedte van de draadnok gelijk is aan de groefbreedte. Dit is de meest kritieke maat voor een goede passing en betrokkenheid. Een M10 × 1,5 6H schroefdraad heeft bijvoorbeeld een steekdiametertolerantie van ±0,13 mm.

- Crest en Root: De top is de bovenkant van de schroefdraad en de wortel is de onderkant. Scherpe wortels kunnen spanningspunten veroorzaken, dus normen zoals ISO en ANSI stellen minimale wortelstralen in om scheuren bij herhaalde belasting te voorkomen.

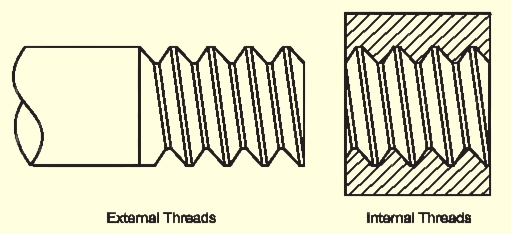

Interne vs. externe schroefdraad

Schroefdraad kan inwendig (vrouwelijk) of uitwendig (mannelijk) zijn. Ze hebben dezelfde geometrie, maar de bewerkingsmethoden en sterkte verschillen.

- Externe draden worden gemaakt op bouten, assen of tapeinden. Ze kunnen worden gesneden of gewalst. Gewalste schroefdraad is standaard in bevestigingsmiddelen met hoge sterkte. Het walsen verhoogt de vermoeiingssterkte met 20-30% en verbetert de oppervlakteafwerking, waardoor de montage soepeler verloopt.

- Interne draden worden gevormd in geboorde gaten met behulp van kranen of draad frezen. Voor een M8 × 1,25 schroefdraad is bijvoorbeeld meestal een boorgat van 6,8 mm nodig. Een te klein gat maakt tappen moeilijker, terwijl een te groot gat de schroefdraad verzwakt.

Draadnormen en -classificaties

Schroefdraadnormen definiëren hoe schroefdraad wordt gemeten, gelabeld en geproduceerd. Ze zorgen voor compatibiliteit tussen onderdelen van verschillende fabrikanten.

Unified Thread Standard (UN en UNC/UNF)

De Unified Thread Standard (UN) wordt veel gebruikt in de Verenigde Staten, Canada en verschillende andere landen. Deze standaard definieert zowel grove als fijne schroefdraadreeksen en zorgt zo voor consistente afmetingen in verschillende industrieën.

- UNC (Verenigd Nationaal Grof) schroefdraad heeft minder draden per inch (TPI), waardoor ze sterker en gemakkelijker te monteren zijn. Een 1/4"-20 UNC-schroef heeft bijvoorbeeld 20 TPI, wat 20 draden per inch betekent. Het grove ontwerp biedt een betere weerstand tegen strippen in zachtere materialen, zoals aluminium.

- UNF (verenigde nationale boete) schroefdraad heeft meer draden per inch. Een 1/4"-28 UNF-schroef heeft bijvoorbeeld 28 TPI. De fijne spoed zorgt voor een grotere klemkracht en is ideaal voor harde materialen of toepassingen waarbij precieze aanpassingen nodig zijn.

- UNEF (verenigde nationale extra boete) schroefdraad komt minder vaak voor, maar wordt gebruikt als er weinig ruimte is om schroefdraad aan te sluiten, zoals in de ruimtevaart of bij precisie-instrumenten.

ISO metrische schroefdraden

Het ISO metrisch schroefdraadsysteem is de meest gebruikte wereldwijde standaard en wordt geregeld door ISO 68-1 en ISO 965-1. Het is gebruikelijk in Europa, Azië en veel internationale markten. In plaats van inches gebruikt het millimeters voor alle metingen.

Metrisch schroefdraad wordt aangeduid met de letter M, gevolgd door de nominale diameter en spoed. Bijvoorbeeld:

- M8 × 1.25 betekent een primaire diameter van 8 mm en een steek van 1,25 mm.

- M10 × 1.5 is een diameter van 10 mm met een steek van 1,5 mm.

Metrisch schroefdraad gebruikt dezelfde 60° schroefdraadhoek als Unified schroefdraad maar past een ander tolerantiesysteem toe, genoteerd als 6g voor buitenschroefdraad en 6H voor binnenschroefdraad in standaardtoepassingen.

Draad ontwerpen voor maakbaarheid

Een goed schroefdraadontwerp is meer dan de juiste maat en steek kiezen. Schroefdraad moet ook gemakkelijk te bewerken zijn, sterk genoeg om belastingen op te nemen en van constante kwaliteit zijn.

Minimale wanddikte en inschroefdraad

Voor gaten of dunwandige onderdelen is het cruciaal om voldoende wanddikte te behouden. Dunne wanden kunnen buigen tijdens het bewerken en kunnen buigen of barsten onder belasting.

Een algemene regel is om een wanddikte aan te houden van minstens 1,5 keer de primaire diameter van de schroefdraad. Een M8-schroefdraad (8 mm diameter) moet bijvoorbeeld een wanddikte van minstens 12 mm hebben. Voor zachtere materialen zoals aluminium kun je de dikte verhogen tot 2× de diameter voor meer stabiliteit.

Schroefdraad inschakeling verwijst naar het deel van de schroefdraadlengte dat daadwerkelijk de belasting draagt. De meeste toepassingen hebben 1 tot 1,5 keer de schroefdraaddiameter nodig voor volledige sterkte.

Ondersnijdingen en scherpe overgangen vermijden

Ondersnijdingen en scherpe hoeken kunnen zwakke punten en spanningsgebieden creëren. Draden moeten soepel overgaan in het ongedraaide deel om scheuren te voorkomen, vooral bij herhaalde belasting.

Gebruik een uitloopontlasting of schroefdraadontlastingsgroef om een zuivere beëindiging van de schroefdraad te garanderen. Een goede richtlijn is 1,5 keer de schroefdraadsteek voor de reliëfbreedte, waarbij de diepte iets groter is dan de schroefdraadworteldiameter.

Vermijd scherpe interne hoeken in de buurt van schroefdraad. Gebruik in plaats daarvan vullingen of afschuiningen. Een radius van 0,5-1,0 mm verdeelt de spanning meestal gelijkmatig. Soepele overgangen zorgen er ook voor dat CNC-gereedschappen er netjes uitkomen, waardoor de oppervlakteafwerking verbetert en bramen verminderen.

De juiste draaddiepte kiezen

Voor Unified en Metric 60° schroefdraad is de standaarddiepte 0,613 × spoed. Een M6 × 1,0 schroefdraad heeft bijvoorbeeld een theoretische diepte van 0,613 mm. In de praktijk verminderen verspaners de diepte vaak met 5-10% om de gereedschapsbeweging te verbeteren en een goede passing voor kalibers te garanderen.

Diepe draden in blinde gaten kunnen spanen en koelvloeistof opsluiten, waardoor gereedschap beschadigd kan raken. Om dit te voorkomen, laat u een vlak reliëf onderaan het gat of gebruikt u schroefdraadfrezen voor een betere spaanafvoer.

Houd bij blinde gaten de volledige schroefdraadlengte minstens 1,5 steek korter dan de boordiepte. Dit geeft ruimte voor spanen en voorkomt vastlopen van gereedschap.

Ontwerpfouten die je moet vermijden

Zelfs ervaren ontwerpers kunnen kleine fouten maken die grote problemen veroorzaken bij CNC-draadmachines. Als je deze veelgemaakte fouten herkent, kun je schroefdraad ontwerpen die nauwkeurig en gemakkelijk te bewerken is.

Te krappe toleranties

Veel ontwerpers denken dat strakkere toleranties gelijk staan aan betere kwaliteit. Dat is niet altijd waar. Krappe toleranties verlengen de bewerkingstijd, verslijten gereedschap sneller en kunnen de assemblage moeilijker maken.

Voor de meeste onderdelen werken standaard pasvormen goed: 2A/2B voor Unified schroefdraad en 6g/6H voor metrisch schroefdraad. Nauwere passingen zijn alleen nodig voor nauwkeurige uitlijning of afdichting onder hoge druk.

Een M10 × 1,5 schroefdraad met een 6H passing heeft bijvoorbeeld al een nauwkeurigheid binnen ±0,13 mm. Proberen aan te draaien tot ±0,05 mm brengt meestal extra kosten met zich mee zonder de prestaties te verbeteren. Het verhoogt ook het afkeurpercentage tijdens inspectie.

Krappe toleranties kunnen ertoe leiden dat onderdelen vastlopen tijdens assemblage, vooral wanneer coatings zoals verzinken of anodiseren worden toegepast. Deze behandelingen kunnen 5-15 µm per oppervlak toevoegen. Praktische toleranties verminderen de spanning op het gereedschap, verbeteren de consistentie en verminderen nabewerkingen.

Onvoldoende draadgeleiding

Schroefdraadinschakeling is het deel van de schroefdraad dat de belasting draagt. Te weinig inschakeling kan ervoor zorgen dat schroefdraad gaat strippen of losraakt.

Een algemene regel: 1× de nominale diameter voor staal, 1,5× voor zachtere metalen zoals aluminium of messing. Een M8 × 1,25 schroefdraad moet bijvoorbeeld minstens 8 mm in staal of 12 mm in aluminium grijpen.

De meeste belasting wordt gedragen door de eerste paar ingeschakelde draden - meer dan 80% in de eerste drie draden. Meer aanhechting verbetert zelden de sterkte, maar verhoogt de bewerkingstijd en de slijtage van het gereedschap.

Zorg er bij dunwandige onderdelen voor dat er voldoende materiaal achter de schroefdraad zit om scheuren te voorkomen. Overweeg voor kunststoffen of inzetstukken spiraalvormige inzetstukken of draadbussen om de schroefdraad te versterken.

Toegang of vrije ruimte voor gereedschap negeren

Draden hebben ruimte nodig voor gereedschappen om soepel te snijden en te verlaten. Slechte toegang kan botsingen, onvolledige draden of schade aan nabijgelegen elementen veroorzaken.

CNC tappen en draadfrezen hebben axiale en radiale speling nodig. Laat voor blinde gaten 1,5 schroefdraadsteek aan de onderkant vrij voor spaanruiming. Anders kunnen spanen het gereedschap blokkeren, waardoor het breekt.

Voor het inrijgen van een M10 × 1,5 blind gat moet de gatdiepte bijvoorbeeld minstens 1,5 mm dieper zijn dan de diameter van de hele schroefdraad. Voeg voor buitenschroefdraad in de buurt van schouders een uitloopgroef toe van ten minste 1,5× de spoedbreedte en iets dieper dan de schroefdraadwortel.

Controleer de gereedschapspaden in je 3D-model. Onderdelen die te dicht bij schroefdraad zitten, kunnen de toegang blokkeren. Door een lichte afschuining of reliëf toe te voegen bij de invoer kan de tap of frees zuiver starten en worden bramen verminderd.

Draad specificeren op technische tekeningen

Een goed ontworpen schroefdraad is zo goed als de documentatie. De juiste uitleg, tolerantiedefinities en inspectienotities zorgen voor consistente resultaten in elke productiebatch.

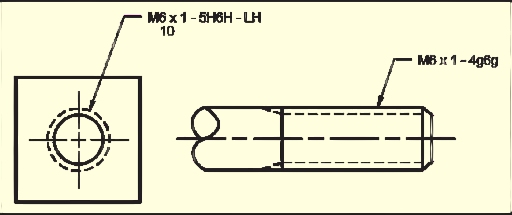

Duidelijke en ondubbelzinnige draadaanduidingen

Schroefdraadaanduidingen beschrijven het type, de grootte, de spoed en de pasvormklasse. Ze moeten voldoen aan internationale normen zoals ASME Y14.6 of ISO 965-1. Duidelijke aanduidingen helpen machinisten snel te begrijpen welke gereedschappen en processen ze moeten gebruiken.

Voor Unified threads is het formaat meestal:

1/4-20 UNC-2B

- 1/4 → Grootste diameter (inch)

- 20 → Schroefdraad per inch (TPI)

- UNC → Schroefdraad serie (Unified National Coarse)

- 2B → Pasklasse (binnendraad)

Voor metrische draden is het formaat:

M10 × 1,5 - 6H

- M10 → Grootste diameter (mm)

- 1.5 → Steek (mm)

- 6H → Tolerantieklasse binnendraad

Geef aan of de schroefdraad doorlopend of blind is. Opmerkingen zoals "THRU" of "DEPTH 15 mm" voorkomen verwarring tijdens het CNC-programmeren.

Neem indien nodig oppervlakteafwerkingen of plating op in de callout. Bijvoorbeeld:

M8 × 1,25 - 6H, NA VERZINKEN

Dit zorgt ervoor dat machinisten rekening houden met de dikte van de coating bij het snijden van de schroefdraad.

Schroefdraadtoleranties definiëren voor pasvorm en functie

Schroefdraadtoleranties bepalen hoe strak onderdelen in elkaar passen. Het kiezen van de juiste klasse kan de assemblage, belastbaarheid en produceerbaarheid aanzienlijk beïnvloeden.

Unified threads variëren van 1A/1B (los) tot 3A/3B (strak):

- 1A/1B: Losse pasvorm voor snelle montage, ideaal voor niet-kritieke of vuile omgevingen.

- 2A/2B: Standaard pasvorm voor de meeste industriële onderdelen.

- 3A/3B: Zeer nauwkeurige pasvorm voor ruimtevaart, instrumentatie of hydraulische toepassingen.

Een rangnummer en een letter geven metrische schroefdraad aan. Bijvoorbeeld:

- 6H (intern) / 6g (extern): Standaard universele pasvorm.

- 5H/5 G: Een strakkere pasvorm voor onderdelen met hoge precisie.

- 7H/7g: Lossere pasvorm voor eenvoudigere montage.

M12 × 1,75 - 6H/6g bijvoorbeeld biedt een goede balans tussen precisie en montagegemak, met een tolerantie voor de steekdiameter van ongeveer ±0,15 mm. Vermijd te strikte toleranties, tenzij ze noodzakelijk zijn, omdat ze de slijtage van gereedschap en de inspectietijd vergroten zonder significante prestatiewinst op te leveren.

Inspectie- en kwaliteitseisen communiceren

Inspectie garandeert de kwaliteit van schroefdraad en de juiste passing van onderdelen. Duidelijke inspectienotities op tekeningen zorgen voor consistentie tijdens de kwaliteitscontrole.

Standaard inspectievereisten zijn onder andere:

- Go/No-Go-metertest: Controleert de functionele passing van binnen- en buitenschroefdraad.

- Diameter steek meten: Zorgt voor een correcte passing. Gemeten met een driedraadmethode of draadmicrometer, meestal binnen ±0,02 mm voor precisieonderdelen.

- Afwerking oppervlak: Belangrijk voor soepel vastklikken. Typische waarden variëren van Ra 1,6 µm tot Ra 3,2 µm, afhankelijk van de toepassing.

- Visuele inspectie: Controleert op bramen, onvolledige schroefdraad of gereedschapsmarkeringen.

Neem voor kritieke onderdelen notities op zoals:

DRADEN DIE MOETEN WORDEN GEÏNSPECTEERD MET EEN GO/NO-GO-METER VAN KLASSE 2B

of

100% SCHROEFDRAADINSPECTIE VEREIST VOOR EERSTE ARTIKEL

Inzetstukken: Alternatieven voor schroefdraad

Soms is traditionele schroefdraad niet de beste keuze. Dunne wanden, zachte materialen of hoge eisen aan sterkte kunnen schroefdraadtappen moeilijk of onbetrouwbaar maken. Draadinserts bieden een sterk en duurzaam alternatief. Ze verhogen de belastbaarheid, verlengen de levensduur en verminderen de slijtage van CNC-gereedschappen. Inzetstukken maken onderhoud en vervanging ook eenvoudiger.

Voordelen van het gebruik van inlegvellen

- Verbeterde kracht: Met inzetstukken kan een klein gat in een zacht materiaal dezelfde belasting dragen als een grotere stalen schroefdraad.

- Duurzaamheid: Ze zijn bestand tegen strippen, zelfs na herhaalde montage, vooral in onderdelen met veel trillingen.

- Flexibiliteit: Beschadigde inzetstukken kunnen worden vervangen zonder dat het hele onderdeel moet worden vervangen.

- Bewerkingsefficiëntie: Dankzij schroefdraad die in wisselplaten wordt gesneden, slijt het gereedschap minder snel dan wanneer er rechtstreeks in het basismateriaal wordt gesneden.

Ontwerpoverwegingen

- Stem de diameter van de gaten af op de aanbevelingen van de fabrikant van de inzetstukken.

- Zorg voor voldoende wanddikte rond het inzetstuk om scheuren tijdens de installatie te voorkomen.

- Specificeer duidelijk het type insert, de installatiemethode, diepte en oriëntatie op technische tekeningen.

Schroefdraadinserts zijn een praktische oplossing voor zachte materialen, dunne wanden of toepassingen met hoge belasting. Ze combineren kracht, betrouwbaarheid en montagegemak, waardoor ze een solide alternatief zijn voor conventionele schroefdraad in CNC-onderdelen.

Til je draadontwerp naar een hoger niveau

Het ontwerpen van schroefdraad voor CNC-bewerking hoeft niet ingewikkeld te zijn. Door te focussen op schroefdraadgeometrie, inschakeling, toleranties en maakbaarheid, kunt u onderdelen maken die zowel sterk en nauwkeurig als eenvoudig te monteren zijn. Vermijd veelgemaakte fouten zoals te krappe toleranties, onvoldoende aanligging en slechte toegankelijkheid van het gereedschap om tijd en kosten te besparen en betrouwbare prestaties te garanderen.

Als je hulp nodig hebt van experts bij het optimaliseren van je schroefdraadontwerpen of als je CNC precisieonderdelen nodig hebt, neem vandaag nog contact op met ons team. Wij kunnen uw tekeningen bekijken, verbeteringen voorstellen en helpen uw ontwerpen om te zetten in hoogwaardige, produceerbare onderdelen. Laat uw projecten niet vertragen door een slecht draadontwerp - vraag nu om professionele begeleiding.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.