Bij het ontwerpen en produceren van producten zijn snelheid en flexibiliteit essentieel. Maar werken met metaal betekent vaak trage instellingen, hoge kosten en lange doorlooptijden. Metal Binder Jetting biedt een oplossing. Het verandert de manier waarop ingenieurs en fabrikanten de productie van metalen onderdelen benaderen door het sneller, flexibeler en betaalbaarder te maken.

Deze methode wint aan populariteit in de lucht- en ruimtevaart, de auto-industrie en de medische sector. Laten we eens kijken hoe het werkt en waarom steeds meer bedrijven het gebruiken.

Wat is metaalbindmiddelstralen?

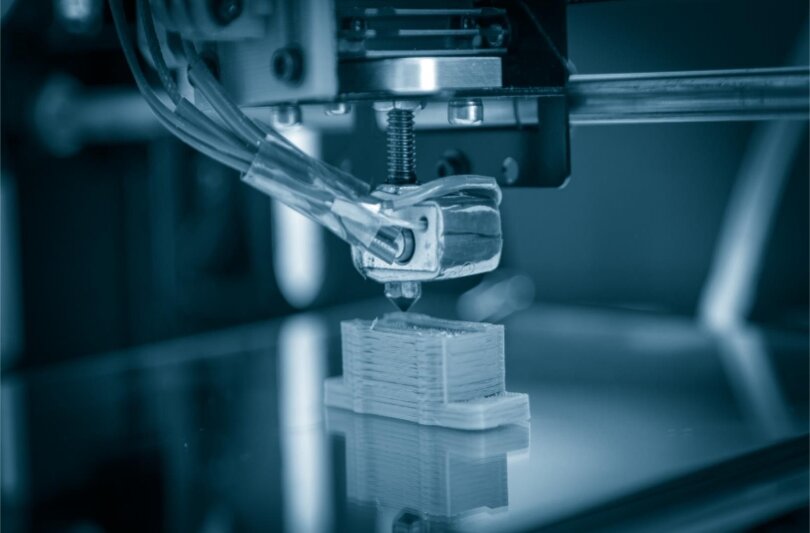

Metal Binder Jetting is een additief productieproces. Het begint met een dunne laag metaalpoeder verspreid over een bouwplatform. Een printkop beweegt over het oppervlak en brengt een vloeibaar bindmiddel aan op geselecteerde gebieden. Dit bindmiddel houdt het poeder bij elkaar. Dan wordt er nog een laag poeder toegevoegd en herhaalt het proces zich.

De machine bouwt het onderdeel laag voor laag op. Als het onderdeel klaar is, wordt het een "groen onderdeel" genoemd. Het is zacht en breekbaar. Daarna wordt het onderdeel gedroogd en gesinterd. Bij sinteren wordt het metaal in een oven verhit tot het versmelt. Het resultaat is een dicht, massief metalen onderdeel.

Deze methode maakt geen gebruik van lasers of smelt. Het is dus sneller en werkt op kamertemperatuur tijdens het printen. Dat vermindert de stress op het onderdeel en verhoogt de snelheid van de machine.

Hoe werkt metaalbindmiddelstralen?

Metaalbinder jetting bouwt onderdelen laag voor laag op met metaalpoeder en een bindmiddel. Dit is het stapsgewijze overzicht:

Bestanden voorbereiden en snijden

Het proces begint met een 3D-model dat is gemaakt in CAD-software. Dit model wordt geëxporteerd als een STL-bestand. Het bestand wordt vervolgens met speciale software in dunne lagen gesneden. Elke slice vertegenwoordigt één laag die de printer zal bouwen.

De software stelt ook essentiële afdrukparameters in, waaronder:

- Laagdikte: Gewoonlijk ingesteld tussen 50-100 micron, met invloed op het detail en de afwerking van het oppervlak.

- Verzadiging van bindmiddel: Meestal 50-70% verzadiging, die bepaalt hoeveel bindmiddel er per laag wordt gebruikt.

- Oriëntatie bouwen: Zorgvuldig geselecteerd om krimp en vervorming na het sinteren tot een minimum te beperken.

Deze instellingen zijn cruciaal omdat het spuitgieten van metaalbindmiddel meestal resulteert in 15-20% krimp tijdens het sinteren. Een goede planning helpt om een hoge nauwkeurigheid in het eindproduct te bereiken.

Als het snijden klaar is, wordt het bestand naar de printer gestuurd.

Lagen en bindmiddelen aanbrengen

Een dunne laag fijn metaalpoeder wordt gelijkmatig verdeeld over het bouwplatform in de binder jetting printer. Een overspuitmes of -roller strijkt deze poederlaag voorzichtig glad om een uniforme dikte te garanderen.

Vervolgens beweegt een inkjetprintkop over het poederbed en spuit minuscule druppeltjes vloeibaar bindmiddel precies op de plek waar het onderdeel is ontworpen. Dit bindmiddel wordt lichtjes hard als het droogt, waardoor de poederdeeltjes in die specifieke laagvorm worden gebonden.

Het bouwplatform daalt dan met één laaghoogte, meestal rond 50-100 micron. Een nieuwe laag metaalpoeder wordt verspreid en het aanbrengen van bindmiddel wordt herhaald. Dit gaat laag voor laag door tot het hele onderdeel gevormd is.

Uitharding en nabewerking

Onmiddellijk na het afdrukken is het resulterende object, dat een "groen deel" wordt genoemd, nog delicaat en poreus. Het kan in dit stadium ongeveer 40-50% bindmiddel bevatten. Zorgvuldige behandeling is essentieel om schade te voorkomen.

De eerste stap na het afdrukken is het uitharden. Het onderdeel wordt zachtjes verwarmd, meestal rond 150-200°C, gedurende een paar uur om eventueel resterend vocht volledig te verdampen en het bindmiddel uit te harden.

Daarna volgt het ontbinden, waarbij het meeste bindmateriaal wordt verwijderd ter voorbereiding op het sinteren. Bij het ontbinden wordt het onderdeel meestal verhit tot ongeveer 400-600 °C of wordt een chemisch oplosmiddel gebruikt om het bindmiddel op te lossen.

Ten slotte ondergaat het onderdeel sinteren, een stap bij hoge temperatuur waarbij het dicht bij - maar onder - het smeltpunt van het metaal wordt verhit, vaak tussen 1100°C en 1400°C, afhankelijk van de gebruikte metaallegering. Tijdens het sinteren versmelten de metaaldeeltjes, waardoor de dichtheid aanzienlijk toeneemt.

Na het sinteren krijgt het onderdeel een sterkte die vergelijkbaar is met die van conventioneel geproduceerde onderdelen, waarbij treksterktes van 600 MPa tot 1000 MPa worden bereikt voor materialen zoals roestvrij staal of nikkellegeringen.

Materialen die worden gebruikt bij metaalbindmiddelstralen

De materiaalkeuze beïnvloedt de sterkte, afwerking en kosten van het onderdeel. Metal Binder Jetting werkt met verschillende soorten metaalpoeders. De meest voorkomende zijn:

- Roestvrij staal (zoals 316L en 17-4 PH): Goed voor corrosiebestendigheid en sterkte.

- Gereedschapsstalen: Gebruikt voor slijtvaste onderdelen zoals snijgereedschappen en mallen.

- Inconel: Een nikkellegering die wordt gebruikt in veeleisende omgevingen.

- Koper: Gekozen om zijn hoge elektrische en thermische geleidbaarheid.

- Titanium: Lichtgewicht en sterk, gebruikt in ruimtevaart en medische onderdelen.

Ontwerprichtlijnen voor metaalbindmiddelstralen

Ontwerpen voor Binder Jetting is anders dan traditioneel machinaal bewerken of gieten. Onderdelen moeten rekening houden met krimp, poederstroom en nabewerking.

Toleranties en aanbevelingen voor wanddikte

Geprinte onderdelen krimpen vaak tijdens het sinteren. De krimpsnelheden variëren van 15% tot 20%. Ontwerpers moeten het CAD-model schalen om overeen te komen met de uiteindelijke afmetingen van het onderdeel na krimp.

- Minimale wanddikte: Ongeveer 1 mm voor de meeste metalen. Dunnere wanden kunnen breken tijdens het ontbinden of sinteren.

- Tolerantiebereik: ±0,2 mm is gebruikelijk na sinteren. Voor een hogere nauwkeurigheid kan secundaire bewerking nodig zijn.

Onderdelen zoals kleine gaten of schroefdraad moeten mogelijk nabewerkt worden om strakke toleranties of een gladde afwerking te bereiken.

Ondersteunende structuren en krimpcompensatie

Een belangrijk voordeel van Binder Jetting is dat er geen ondersteunende structuren nodig zijn tijdens het printen. Het omringende poeder fungeert als een natuurlijke ondersteuning. Hierdoor is er meer ontwerpvrijheid dan bij processen als SLM of DMLS.

Onderdelen kunnen echter vervormen tijdens het sinteren door ongelijkmatige krimp of zwaartekracht. Daarom zijn er soms sintersteunen nodig - anders dan printsteunen. Deze worden tijdens de nabewerking toegevoegd om het onderdeel zijn vorm in de oven te laten behouden.

In de software is krimpcompensatie ingebouwd. Toch kunnen complexe vormen ongelijkmatig krimpen. Ontwerpers moeten scherpe interne hoeken of niet-ondersteunde lange overspanningen vermijden.

Tips voor ontwerpoptimalisatie

- Houd de wanddikte constant om kromtrekken te voorkomen.

- Gebruik filets in plaats van scherpe randen om spanningspunten te vermijden.

- Vermijd grote vlakke oppervlakken, die kunnen kromtrekken of omkrullen tijdens het sinteren.

- Hol dikke gebieden uit om het gewicht te verlagen en het sinteren te versnellen.

- Voeg ontsnappingsgaten toe voor ingesloten poeder in holtes.

Voordelen van metaalbindmiddelstralen

Metaalbinderstralen heeft verschillende voordelen voor de productie. Het bespaart tijd, vermindert afval en werkt goed voor complexe ontwerpen.

Productie met hoge snelheid voor complexe onderdelen

Binder jetting print sneller dan de meeste metaal 3D printen methoden. Het verspreidt poeder en bindt elke laag in seconden en het is niet nodig om het metaal te smelten, waardoor het proces veel sneller gaat dan printen met laser.

De snelheid helpt de doorlooptijden te verkorten. Het is ideaal om meerdere onderdelen tegelijk te maken. Je kunt het hele bouwgebied vullen met onderdelen en ze samen printen. Dit is handig als je kleine tot middelgrote batches metalen onderdelen nodig hebt.

Minder materiaalverspilling vergeleken met subtractieve methoden

Traditionele bewerking snijdt metaal uit een massief blok, waardoor veel afval ontstaat. Binder jetting bouwt onderdelen laag voor laag op, waarbij alleen het poeder wordt gebruikt dat nodig is voor het onderdeel.

Ongebruikt poeder blijft in de bouwdoos. Je kunt het verzamelen en hergebruiken, waardoor de materiaalkosten en het afval dalen. Je hoeft ook minder te recyclen of af te voeren.

Geen ondersteunende structuren nodig tijdens het printen

De meeste 3D metaalprintprocessen hebben steunen nodig. Dit zijn extra structuren die het onderdeel vasthouden tijdens het printen. Ze verwijderen kost extra tijd en kan het onderdeel beschadigen.

Binder jetting drukt zonder steun. Het losse poeder rond elk onderdeel zorgt voor voldoende steun, waardoor het proces soepeler verloopt. Je kunt vrij ontwerpen zonder je zorgen te maken over hoe je overhangen moet ondersteunen.

Uitdagingen en beperkingen

Hoewel binder jetting snelheid en flexibiliteit biedt, gaat het gepaard met een aantal nadelen. Deze uitdagingen hebben invloed op sterkte, nauwkeurigheid en veiligheid.

Problemen met sterkte en dichtheid van onderdelen

Onderdelen die gemaakt zijn met binderjetting hebben niet dezelfde dichtheid als onderdelen die gemaakt zijn met machinale bewerking of metaalspuitgieten. Na het sinteren kunnen er kleine openingen in het onderdeel achterblijven. Deze spleten verminderen de sterkte.

Dit kan het gebruik van binderjetting beperken in structurele of hoogbelaste toepassingen. Nabewerking of het gebruik van een dichtere methode kan de voorkeur hebben voor onderdelen die een hoge duurzaamheid vereisen.

Maatnauwkeurigheid en krimpcontrole

Binder jetting onderdelen krimpen tijdens het sinteren. Het krimpen gebeurt doordat het bindmiddel afbrandt en het metaal versmelt.

Deze krimp onder controle houden is lastig. Als de instellingen niet kloppen, kan het uiteindelijke onderdeel iets kleiner of misvormd worden. Je moet rekening houden met krimp tijdens het ontwerp en het afdrukken.

Vereisten voor veiligheid en behandeling van ordners

Het bindmiddel bevat chemische stoffen. Sommige kunnen ontvlambaar of gevaarlijk zijn als er niet op de juiste manier mee wordt omgegaan. Tijdens het afdrukken en uitharden is goede ventilatie nodig.

Operators moeten beschermende kleding dragen en de regels voor opslag en afvalverwerking volgen om brand of gezondheidsrisico's te voorkomen.

Toepassingen in verschillende sectoren

Metaalbinder jetting wordt in veel industrieën gebruikt. Het helpt om complexe metalen onderdelen snel en tegen lagere kosten te maken.

Ruimtevaartcomponenten en lichtgewicht constructies

Gewichtsreductie is een topprioriteit in de lucht- en ruimtevaart. Binder jetting kan holle of rastergevulde onderdelen maken die gewicht besparen zonder aan sterkte in te boeten.

Het ondersteunt ook snelle prototypes van beugels, behuizingenen bevestigingen. Dit helpt ingenieurs om ontwerpen te testen voordat ze volledig in productie gaan. De mogelijkheid om meerdere onderdelen in één keer te printen, versnelt ontwikkelingscycli.

Automotive prototyping en maatwerk

Tijdens de ontwerpfase gebruiken autofabrikanten binder jetting om motoronderdelen, beugels en hitteschilden te maken. Hiermee kunnen vormen en pasvormen worden getest zonder op gereedschap te hoeven wachten.

Het ondersteunt ook aangepaste onderdelen voor limited-run of luxe voertuigen. Je kunt het ontwerp snel wijzigen en op aanvraag printen. Deze flexibiliteit bespaart kosten en tijd in vergelijking met machinale bewerking.

Medische hulpmiddelen en implantaten

Binder jetting ondersteunt de productie in kleine series van op maat gemaakte implantaten en chirurgisch gereedschap. Omdat elke patiënt anders is, zijn op maat gemaakte onderdelen waardevol.

Artsen en ingenieurs kunnen vormen creëren die overeenkomen met de anatomie van de patiënt. Het proces kan complexe geometrieën aan, zoals interne kanalen voor vloeistofstroming of lichtgewicht gaasstructuren.

Industriële kalibers, bevestigingsmiddelen en onderdelen voor eindgebruik

In fabrieken helpt binder jetting bij de productie van gereedschappen, mallen en opspanmiddelen. Deze onderdelen helpen bij het geleiden, vasthouden of positioneren van componenten tijdens de productie.

Binder jetting is een snelle optie als je een sterk onderdeel met een speciale vorm nodig hebt. Het werkt ook goed voor reserveonderdelen en metalen onderdelen in kleine volumes.

Conclusie

Metaalbinder jetting is een snelle en flexibele manier om complexe metalen onderdelen te maken. Het print met metaalpoeder en bindmiddel en gebruikt sinteren om het onderdeel af te werken. Dit proces vermindert afval, versnelt de productie en vermijdt ondersteunende structuren. Het werkt goed voor op maat gemaakte onderdelen, kleine series en gedetailleerde ontwerpen.

Ben je geïnteresseerd in metaalbinder jetting voor je volgende project? Ons team kan je helpen het juiste proces te kiezen en je ontwerp om te zetten in een hoogwaardig metalen onderdeel. Neem vandaag nog contact met ons op om je wensen te bespreken en snel een offerte te ontvangen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.