Veel werkplaatsen gebruiken nog steeds slijpen om geharde stalen onderdelen af te werken. Maar slijpen kost tijd, meer geld en is niet eenvoudig aan te passen als het ontwerp van het onderdeel verandert. Harddraaien is in veel situaties een slimmere optie. Het is sneller, beter aanpasbaar en er is geen speciale slijpapparatuur voor nodig.

Harddraaien biedt verschillende voordelen en veel bedrijven beginnen er gebruik van te maken. Wil je weten wat harddraaien anders maakt en waarom steeds meer fabrikanten op deze methode overstappen? Lees dan verder.

Wat is Hard Draaien?

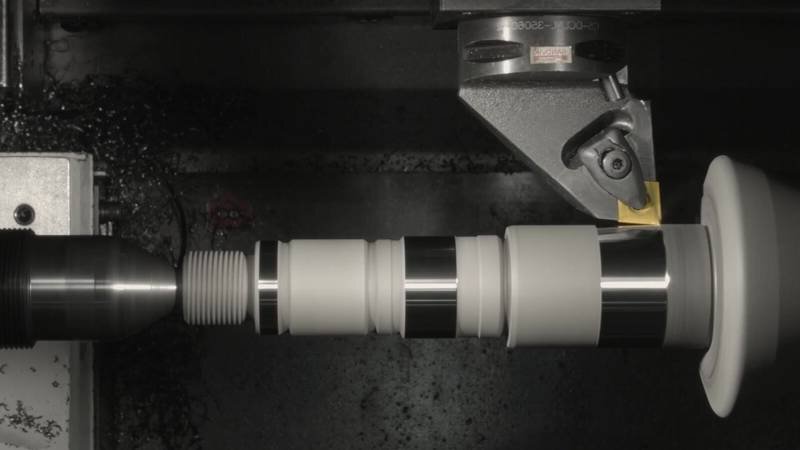

Harddraaien is precisiedraaien dat metalen vormt met een hoge hardheid, meestal boven 45 HRC. Het proces maakt gebruik van een eenpuntig snijgereedschap gemaakt van CBN (kubisch boornitride), keramiek of hardmetaal. Het doel is om in één bewerking een glad oppervlak te produceren en te voldoen aan nauwe toleranties. Het wordt meestal gebruikt op stalen onderdelen na een warmtebehandeling, waardoor secundair slijpen niet meer nodig is.

Het kernidee is eenvoudig: draaiwerk en afwerking combineren in één efficiënt proces. Dit vermindert het gebruik van apparatuur en versnelt de levertijd.

Hoe werkt Hard Turning in de praktijk?

Harddraaien verwijdert materiaal van geharde werkstukken met behulp van onbuigzame machines en gespecialiseerde gereedschappen. Dit gebeurt stap voor stap:

Stap 1: Voorbereiding van het werkstuk

Het onderdeel moet eerst warmtebehandeld tot de uiteindelijke hardheid. Bij harddraaien wordt meestal staal gebruikt dat gehard is tot minstens 45 HRC. Het onderdeel moet schoon zijn en stevig vastgehouden worden in een klauwplaat of opspanning. Losse klemmen kunnen trillingen veroorzaken en de afwerking ruïneren.

Stap 2: Gereedschap selecteren en instellen

Het snijgereedschap moet passen bij de hardheid en vorm van het onderdeel. CBN-gereedschappen zijn de meest gangbare keuze voor harddraaien, maar keramische gereedschappen worden ook gebruikt voor minder veeleisende klussen. Gereedschapshouders moeten stijf zijn en met minimale overhang worden ingesteld om klapperen te voorkomen.

De radius van de snijkop beïnvloedt de oppervlakteafwerking. Een grotere radius geeft een gladder oppervlak, maar kan de snijkrachten verhogen.

Stap 3: Machineconfiguratie

De machine moet gecontroleerd worden op stijfheid en herhaalbaarheid. De spindeluitloop en revolveruitlijning moeten binnen nauwe grenzen liggen. Snelheden, aanzetten en snedediepte worden ingesteld op basis van het materiaal van het onderdeel en het gereedschapstype. Afhankelijk van het gereedschapmateriaal moet droog snijden of minimale smering worden gebruikt.

Stap 4: Uitvoering snijproces

De machine verwijdert materiaal in lichte gangen. Bij harddraaien wordt meestal een lagere snedediepte en hoge oppervlaktesnelheden gebruikt. Het gereedschap moet scherp en stabiel blijven om te voorkomen dat het oppervlak schuurt of scheurt. Spaanbeheersing is ook essentieel om krassen te voorkomen.

De snede is continu en stabiel. Onderbroken snedes of variabele hardheid in het onderdeel kunnen leiden tot slijtage van het gereedschap of een slechte afwerking.

Stap 5: Oppervlakteafwerking en dimensionale controle

Het eindresultaat moet voldoen aan de vereiste tolerantie en oppervlakteafwerking. Met harddraaien kunnen Ra-waarden van 0,2 tot 0,4 µm worden bereikt. In veel gevallen voldoet het aan de noodzaak van slijpen of vervangt het deze zelfs.

Om de maatnauwkeurigheid te bevestigen, wordt het onderdeel vervolgens gemeten met behulp van kalibers, micrometers of CMM's. Als het nodig is, kan een lichte eindcontrole worden uitgevoerd om afwijkingen te corrigeren.

Wat voor werkstukken zijn geschikt voor harddraaien?

Niet alle materialen zijn geschikt voor harddraaien. Er moet rekening worden gehouden met de hardheid van het onderdeel, de structuur en de toepassing. Dit is wat u moet weten.

Welke materialen zijn geschikt?

Harddraaien werkt het beste op gehard staal, waaronder lagerstaal, gereedschapsstaal, matrijzenstaal en gelegeerd staal. Materialen zoals AISI 52100, D2, H13 en M2 komen veel voor. Sommige gietijzers met een fijne microstructuur kunnen ook hard worden gedraaid.

Non-ferrometalen zoals aluminium of koper zijn niet geschikt voor harddraaien. Door hun lage hardheid zijn ze beter geschikt voor gewoon draaien.

Typisch hardheidsbereik

Het meeste harddraaien wordt gedaan op onderdelen met een hardheid tussen 45 en 70 HRC. Onder 45 HRC werkt gewoon draaien prima. Boven 70 HRC neemt de standtijd snel af en is slijpen wellicht een betere optie.

Dit proces overbrugt de kloof tussen zacht draaien en precisieslijpen. Het doet het goed op onderdelen die te hard zijn voor gewoon draaien, maar die niet de ultrafijne afwerking van slijpen nodig hebben.

Voorverharding vs Verharding naverharding

Bij harddraaien wordt het werkstuk altijd bewerkt na het harden. Dit is de kerngedachte. Naharden zorgt ervoor dat het onderdeel zijn uiteindelijke mechanische eigenschappen heeft voordat het wordt gesneden.

Voorgeharde onderdelen zijn soms ruw bewerkt voor het uiteindelijke harde draaien. Op die manier wordt de ruwe vorm in zachte toestand gemaakt. Daarna volgt een warmtebehandeling. Tot slot wordt er hard gedraaid om de exacte vorm en afwerking te bereiken. Deze aanpak bespaart tijd en voorkomt vervorming tijdens de warmtebehandeling.

Het juiste gereedschap kiezen voor harddraaien

Het succes van harddraaien hangt voor een groot deel af van het gereedschap. Het materiaal, de vorm en de instelling van het snijgereedschap hebben allemaal invloed op de prestaties, de oppervlakteafwerking en de levensduur van het gereedschap.

Snijgereedschappen

CBN (Cubic Boron Nitride) is de beste keuze voor harddraaien. Het werkt goed op materialen boven 45 HRC. CBN kan omgaan met hoge hitte en houdt zijn rand langer dan de meeste andere gereedschappen.

Keramisch gereedschap wordt ook gebruikt. Ze zijn geschikt voor lichte sneden en gladde afwerkingen, maar slijten sneller op harde materialen.

Gecoate hardmetalen kunnen gebruikt worden voor lagere hardheidsgraden of onderbroken snedes. Ze zijn minder duur maar gaan minder lang mee in complexe draaitoepassingen.

Gereedschapsgeometrie

De vorm van het gereedschap beïnvloedt de oppervlaktekwaliteit en de snijdruk. Een kleine neusradius vermindert de snijkracht maar kan een ruwer oppervlak achterlaten. Een grotere radius verbetert de afwerking maar verhoogt de druk op het gereedschap.

Positieve spaanhoeken verminderen de snijkrachten en hitte. Dit verlengt de levensduur van het gereedschap. Het gereedschap moet echter sterk genoeg zijn om niet te breken onder belasting.

Gereedschapshouders moeten stijf zijn, met minimale overhang. Zelfs kleine trillingen kunnen de snijkant of het werkstukoppervlak beschadigen.

Levensduur en onderhoud van gereedschap

De standtijd bij harddraaien is korter dan bij zachtdraaien. Hitte en slijtage zijn belangrijke uitdagingen. CBN-gereedschappen kunnen vele onderdelen aan, maar slijtage van de snijkanten moet goed in de gaten worden gehouden.

Het is het beste om gereedschap na een vast aantal cycli te inspecteren. Sommige werkplaatsen maken gebruik van procesbewaking of vaste vervangingsintervallen om onverwachte defecten te voorkomen.

Bot gereedschap veroorzaakt slechte afwerking en hogere snijkrachten. Door de wisselplaat op het juiste moment te vervangen of te indexeren blijft het proces stabiel en herhaalbaar.

Belangrijkste procesinstellingen bij harddraaien

Het instellen van parameters helpt om de standtijd, productkwaliteit en cyclustijd in balans te brengen. Deze instellingen zijn kritischer bij harddraaien vanwege de hoge hardheid van het werkstuk en de warmteontwikkeling.

Snijsnelheid, voedingssnelheid en snijdiepte

Voor CBN gereedschappen ligt de snijsnelheid meestal tussen 100 en 250 m/min. Snelheden kunnen variëren afhankelijk van het gereedschapmateriaal en de hardheid van het onderdeel.

Aanzetten zijn meestal licht, ongeveer 0,05 tot 0,3 mm/omw. Een hogere voeding verhoogt de snelheid, maar kan leiden tot een lagere oppervlakteafwerking.

De snijdiepte is ondiep, ongeveer 0,1 tot 0,3 mm per gang. Het kan tot 0,5 mm gaan voor opruwen, maar lichte zaagsneden zijn gebruikelijker.

Deze instellingen moeten overeenkomen met de sterkte van het gereedschap en de vorm van het werkstuk. Kleine aanpassingen kunnen een groot verschil maken in afwerking en standtijd.

Warmtebeheer en chipregeling

Harddraaien zorgt voor hoge temperaturen. Droog slijpen bouwt meer hitte op dan nat slijpen, dus gereedschap moet bestand zijn tegen thermische slijtage. CBN en keramische gereedschappen kunnen dit goed aan.

Spaancontrole is ook belangrijk. Een slechte spanenstroom kan krassen maken op het oppervlak of de machine doen vastlopen. Inzetstukken met spaanbrekers helpen om de spanen in kleine krullen te breken, en lucht- of spaanblazers helpen om de ruimte vrij te maken.

Verwachtingen oppervlakteafwerking

Harddraaien kan oppervlaktekwaliteiten bereiken van Ra 0,2 tot 0,4 µm. Dit komt dicht in de buurt van aanvaardbare slijpniveaus.

De afwerking hangt af van de voeding, de radius van de gereedschapneus, de stabiliteit van de machine en de conditie van het gereedschap. Lichte nabewerkingen bij lage voedingssnelheden geven de beste resultaten.

Het onderdeel is vaak klaar voor gebruik na het harddraaien - slijpen is niet nodig.

Voordelen van hard draaien

Harddraaien biedt echte voordelen voor specifieke onderdelen en productiedoelen. Dit is waarom steeds meer fabrikanten op deze methode overstappen.

Slijpen overbodig maken

Harddraaien kan voor veel onderdelen het slijpen vervangen, vooral voor onderdelen met ronde vormen. Hierdoor is er geen tweede machine of opstelling nodig en kunnen winkels onderdelen in één bewerking afwerken, direct op de draaibank.

Kostenefficiëntie

Harddraaien verlaagt de productiekosten op verschillende manieren. Gereedschap is vaak goedkoper dan slijpschijven, machines zijn veelzijdiger en voor slijpen zijn geen speciale operators of koelsystemen nodig.

Snellere installatie en kortere doorlooptijden

Het wisselen van gereedschappen en programma's op een CNC-draaibank gaat snel, waardoor het moeilijk is om een goede passing te draaien voor korte series of frequente productwisselingen. Harddraaierijen kunnen van het ene onderdeel naar het andere overschakelen zonder lange vertragingen.

Verbeterde dimensionale controle

CNC-draaibanken bieden nauwkeurige controle over positie, snelheid en voeding, wat leidt tot nauwere toleranties en betere herhaalbaarheid. Gereedschapslijtage kan worden bijgehouden of gecompenseerd via programmering, waardoor de productgrootte consistent blijft over de hele batch.

Toepassingen van harddraaien

Harddraaien wordt gebruikt in veel industrieën die hoge precisie, nauwe toleranties en sterke materialen vereisen. Het is ideaal voor warmtebehandelde onderdelen die een gladde afwerking vereisen.

Ruimtevaart Onderdelen

Harddraaien wordt gebruikt om onderdelen van staal met een hoge sterkte, zoals assen, lageroppervlakken en pennen van landingsgestellen, af te werken. Deze onderdelen moeten stress en slijtage aankunnen, waardoor ze goede kandidaten zijn voor harddraaien.

Auto-industrie

Autofabrikanten gebruiken harddraaien om tandwielen, assen, transmissieonderdelen en lagerringen te produceren. Deze onderdelen worden vaak gehard en moeten voldoen aan strenge specificaties voor afmetingen en oppervlakteafwerking.

Vorm- en matrijzenindustrie

Mallen, kernen en inzetstukken worden vaak gemaakt van gehard gereedschapsstaal. Harddraaien vormt deze onderdelen na een warmtebehandeling. Dit voorkomt vervorming door warmtecycli na het bewerken.

Algemene techniek

Harddraaien is geschikt voor elke werkplaats die kleine tot middelgrote series geharde onderdelen maakt. Het wordt gebruikt voor hydraulische onderdelen, gereedschaphouders, spindels en meer.

Uitdagingen en beperkingen

Harddraaien is doorslaggevend, maar niet perfect. Sommige klussen moeten nog worden geslepen en sommige onderdelen zijn te uitdagend of gevoelig voor deze methode.

Oppervlakte-integriteit en microscheuren

Harddraaien bouwt warmte op bij het contactpunt tussen gereedschap en werkstuk. Als deze hitte niet onder controle wordt gehouden, kunnen er kleine scheurtjes ontstaan in de buurt van het oppervlak. Deze microscheurtjes zijn misschien niet zichtbaar, maar kunnen leiden tot vroegtijdig defect raken van het onderdeel.

Sommige materialen, vooral gereedschapsstaal, zijn gevoelig voor deze problemen. Winkels moeten de snijcondities in de gaten houden om het oppervlak schoon en spanningsvrij te houden.

Gereedschapsslijtage en procesbewaking

CBN en keramische gereedschappen zijn sterk, maar slijten snel bij verkeerd gebruik. Slechte spaanbeheersing, te veel warmte of onstabiele machines kunnen de standtijd verkorten.

In tegenstelling tot slijpschijven geven complexe draaigereedschappen geen zichtbare tekenen van slijtage. Winkels moeten het gebruik van gereedschap nauwlettend volgen. Zonder een goed bewakingssysteem kan de kwaliteit van onderdelen afnemen voordat de operator het merkt.

Niet geschikt voor alle toleranties of materialen

Harddraaien werkt het beste voor ronde, symmetrische onderdelen met middelmatige toleranties. Slijpen is nog steeds beter voor zeer nauwe toleranties onder ±2 micron.

Het presteert ook niet goed op sommige materialen, zoals wolfraamcarbide, zeer hard roestvrij staal of zachte metalen zoals messing en aluminium. Voor deze materialen zijn andere processen of gereedschapstypes nodig.

Harddraaien vs. slijpen: Wanneer kiezen?

Harddraaien en slijpen maken beide geharde onderdelen af, maar ze werken verschillend. Ze hebben elk hun sterke punten. Als je weet wanneer je welk proces moet gebruiken, verbeter je de efficiëntie en de resultaten.

Materiaalverwijdering

Harddraaien verwijdert meer materiaal per werkgang dan slijpen. Het is sneller voor ruwe en half-fijne snedes. Slijpen werkt langzamer maar is consistenter bij ultrafijne afwerking.

Als het doel snelheid en een fatsoenlijke afwerking is, wint harddraaien. Als het doel ultraprecisie is, is slijpen betrouwbaarder.

Oppervlaktekwaliteit en tolerantie

Slijpen zorgt voor een betere oppervlaktefinish (vaak onder Ra 0,2 µm) en nauwere toleranties. Het is ideaal voor onderdelen met hoge precisie zoals lagerringen en kleponderdelen.

Harddraaien kan deze niveaus in sommige gevallen evenaren, maar niet altijd. De oppervlakteafwerking bij harddraaien varieert van Ra 0,2 tot 0,4 µm, afhankelijk van de opstelling en het materiaal.

Vergelijking van energie en kosten

Harddraaien vereist minder kracht en minder stappen. Er zijn geen speciale slijpschijven, slijpgereedschappen of koelvloeistofsystemen nodig. Machines zijn flexibeler en kosten vaak minder om te gebruiken.

Slijpen kost meer energie, vooral met koelsystemen en meerdere bewerkingen. Maar in sommige gevallen zijn de extra kosten het waard voor ultrafijne tolerantie en oppervlakte-integriteit.

Ideale gebruikssituaties voor elk

Harddraaien is het beste voor kleine tot middelgrote series, waarbij snelheid, insteltijd en flexibiliteit belangrijk zijn. Het is geschikt voor assen, tandwielen en geharde bussen.

Slijpen is beter voor precisiewensen, nauwe toleranties en onderdelen met een kritisch oppervlak. Het wordt vaak gebruikt om af te werken na harddraaien.

Conclusie

Harddraaien is een bewerkingsmethode waarbij materiaal uit gehard staal wordt verwijderd met behulp van een eenpuntig snijgereedschap, vaak ter vervanging van slijpen. Het werkt goed voor onderdelen met een hardheid van 45 HRC en hoger. Het proces biedt snelheid, kostenbesparing en flexibiliteit, vooral bij kleine tot middelgrote productieruns.

Hulp nodig met precisiebewerkte of geharde metalen onderdelen? Neem contact op met ons team voor een offerte op maat en deskundige ondersteuning.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.