Veel fabrikanten worstelen met complexe onderdelen met veranderende vormen of krommingen. Standaard draaimethoden laten vaak stappen of ruwe oppervlakken achter. Deze problemen kunnen leiden tot meer nabewerking, langere doorlooptijden en extra kosten. Contourdraaien lost deze problemen op. Het stelt u in staat om gladde, vloeiende vormen te maken op een draaibank met minimale handmatige nabewerking.

Als je onderdelen met vloeiende rondingen of complexe vormen wilt maken, kan contourdraaien je daarbij helpen. Bekijk hieronder hoe het werkt en waarom het belangrijk is.

Wat is contourdraaien?

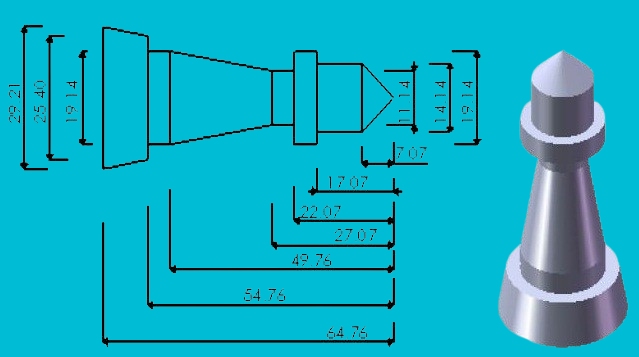

Contourdraaien is een draaibankbewerking waarbij het snijgereedschap tegelijkertijd in de X- en Z-as beweegt. Door deze meerassige beweging kan het gereedschap een specifiek gebogen of schuin pad volgen. Het doel is om gladde vormen te maken, zoals bogen, afgeronde hoeken of schuine profielen, op een roterend werkstuk.

In tegenstelling tot recht draaien, waarbij het gereedschap eenvoudige sneden maakt langs één as, zijn met contourdraaien complexere geometrieën mogelijk. De vorm van het uiteindelijke onderdeel hangt af van hoe het gereedschapspad is geprogrammeerd.

Deze methode is vooral effectief voor onderdelen met veranderende diameters, zoals nokkenassen, verstuivers of aangepaste connectoren. Het wordt meestal gedaan met CNC-draaibanken voor betere controle en nauwkeurigheid.

Hoe werkt contourdraaien?

Contourdraaien volgt een eenvoudig proces om nauwkeurige resultaten te garanderen. Zo werkt het in de praktijk.

Stap 1: Voorbereiding van het werkstuk

Begin met een cilindrische grondstof, vaak een ronde staaf of gesmede onbewerkte staaf, die iets langer is gezaagd dan de uiteindelijke lengte van het onderdeel (meestal met 2-5 mm extra voor richten en vasthouden). Monteer het werkstuk stevig in een klauwplaat met drie of vier klauwen en zorg voor de juiste rondloopnauwkeurigheid.

Reinig het oppervlak met een ontvetter of oplosmiddel op alcoholbasis om olie of oxidatie te verwijderen. Voor onderdelen met hoge precisie is het essentieel om de rechtheid te controleren met een meetklok of V-blokken.

Stap 2: Gereedschap selecteren en instellen

Kies een snijgereedschap dat overeenkomt met de gewenste vorm. De puntgrootte, vorm en coating van het gereedschap moeten overeenkomen met het materiaal en het gewenste type afwerking. Gebruik bijvoorbeeld een gereedschap met een tipradius van 0,4 mm tot 0,8 mm voor algemeen contourwerk.

Plaats het gereedschap in de houder en zet het op de machinemiddenlijn. Gebruik een gereedschapinsteltang of lijn het gereedschap handmatig uit. Houd de gereedschapopstelling kort en stevig om trillingen te verminderen.

Stap 3: De CNC-draaibank programmeren

Gebruik CAM-software of G-code om het gereedschapspad te maken. Het programma moet zowel de X- als Z-bewegingen regelen zodat ze overeenkomen met de vorm van het onderdeel. Stel de snijdiepte, voedingssnelheid en spindelsnelheid in op basis van het materiaal.

Hier zijn enkele basisinstellingen:

- Zacht staal: 300-500 SFM (surface feet per minuut)

- Roestvrij staal: 150-250 SFM

- Aanzet: 0,05-0,2 mm per omwenteling

Dubbelcheck de code voordat je hem uitvoert. Zelfs kleine fouten kunnen leiden tot gereedschapscrashes of kapotte onderdelen. Als deze taak zich herhaalt, sla het programma dan op voor de volgende keer.

Stap 4: Dry Run en simulatie (optioneel maar aanbevolen)

Voer eerst een simulatie uit. Dit kan in de CAM-software of op de CNC-besturing. Het helpt je te visualiseren hoe het gereedschap zal bewegen en eventuele problemen te identificeren.

Je kunt ook een testrun uitvoeren op de machine. In deze stap doorloopt het gereedschap het programma zonder het werkstuk te snijden. Hiermee kunt u het gereedschapspad, de speling en de revolverbeweging controleren. Gebruik tijdens deze controle altijd een lage snelheid en de enkelstappenmodus.

Stap 5: De draaibeweging uitvoeren

Zodra alles in orde lijkt te zijn, start je de machine en voer je het programma uit. Houd het proces in de gaten. Controleer of het gereedschap soepel snijdt en of de spanen worden afgevoerd.

Let op tekenen van gereedschapsslijtage, trillingen of lawaai. Pas indien nodig de voeding of snelheid aan. Stop de machine na het snijden en verwijder het onderdeel. Meet de maat en controleer de vorm om er zeker van te zijn dat het overeenkomt met de tekening.

Soorten contourdraaibewerkingen

Contourdraaien omvat verschillende methoden. Elke methode wordt gebruikt op basis van de vorm van het onderdeel en het gebied dat gesneden moet worden. Deze methoden helpen machinisten om verschillende soorten profielen te maken.

Extern contourdraaien

Deze methode wordt gebruikt om de buitenkant van een rond onderdeel vorm te geven. Het snijgereedschap beweegt langs het buitenoppervlak om rondingen, hoeken of stappen te maken.

Het wordt vaak gebruikt voor onderdelen zoals assen, hulzen en omhulsels. Het proces kan gedetailleerde vormen vormen met behoud van een glad oppervlak.

Omdat het gereedschap aan de buitenkant werkt, is het gemakkelijker om spanen te verwijderen en het gereedschap in de juiste positie te houden. Daarom wordt deze methode in veel werkplaatsen gebruikt.

Inwendig contourdraaien

Deze methode wordt gebruikt om vormen in een gat of opening uit te snijden. Het snijgereedschap beweegt door de binnenkant en volgt een gebogen of schuin pad.

Het wordt vaak gebruikt om boringen, groeven of binnenvertandingen te maken. Dit soort werk vereist kleiner gereedschap en meer zorgvuldige planning.

Omdat het gereedschap in het onderdeel werkt, is er weinig ruimte. Spanen kunnen zich snel ophopen. Een goede opstelling en goede koelmiddeldoorstroming zijn essentieel om alles soepel te laten verlopen.

Complex profiel draaien

Deze methode combineert zowel intern als extern snijden. Het gereedschap volgt een pad dat verschillende vormen bevat, zoals krommingen, tapse vormen en stapwisselingen.

Het wordt vaak gebruikt voor aangepaste onderdelen, zoals connectoren of assen met meerdere secties. De machine moet een nauwkeurig pad volgen om botsingen te voorkomen en een hoge nauwkeurigheid te behouden.

Dit proces is afhankelijk van een goed ontworpen CNC-programma en de juiste gereedschapsselectie. Het kan langer duren om in te stellen, maar het bespaart tijd door het onderdeel in één stap af te werken.

Voordelen van contourdraaien

Contourdraaien biedt diverse voordelen ten opzichte van basisdraaimethoden. Het stelt werkplaatsen in staat om aan strakkere specificaties te voldoen, de kwaliteit te verbeteren en het aantal productiestappen te verminderen.

Complexe profielbewerking

Met contourdraaien kunnen onderdelen met krommingen, tapse en gemengde vormen worden bewerkt. Er zijn geen meerdere opstellingen of aangepaste opspanningen nodig. Met één CNC-programma kunnen gedetailleerde profielen in één bewerking worden gesneden. Het geeft meer vrijheid bij het ontwerpen van onderdelen zonder de kosten te verhogen.

Hogere nauwkeurigheid en consistentie

De CNC-besturing maakt exacte gereedschapsbewegingen mogelijk langs de X- en Z-as. Dit zorgt ervoor dat elke snede hetzelfde pad volgt. Het resultaat is dat contourdraaien een hoge onderdeel-tot-onderdeel consistentie biedt. Toleranties blijven krap, zelfs bij lange series.

Betere oppervlakteafwerking

Omdat het gereedschap soepel langs de contour beweegt, zijn er minder stappen of gereedschapssporen. Met de juiste aanzetten, snelheden en gereedschapgeometrie produceert contourdraaien zuivere vormen, gepolijste oppervlakken. Dit vermindert of maakt extra polijsten of slijpen overbodig.

Tijdsefficiëntie voor complexe vormen

In plaats van van gereedschap te wisselen of het werkstuk opnieuw te positioneren, kan contourdraaien de volledige vorm in één werkgang creëren. Het combineert opruwen en afwerken op hetzelfde pad. Dit bespaart tijd, vermindert handling en versnelt de productie.

Toepassingen van contourdraaien

Contourdraaien lost echte productie-uitdagingen in verschillende industrieën op. Dit is waar het de meeste waarde oplevert:

Ruimtevaart

Onderdelen voor de lucht- en ruimtevaart hebben vaak conische secties, vloeiende overgangen en kritische afmetingen. Contourdraaien wordt gebruikt om turbineonderdelen, onderdelen van landingsgestellen en structurele verbindingsstukken te bewerken. Het stelt fabrikanten in staat om te voldoen aan strikte toleranties met behoud van een hoge oppervlaktekwaliteit.

Automotive

In de automobielsector wordt contourdraaien gebruikt om nokkenassen, stuurstangen, ophangpennen en kleponderdelen te maken. Deze onderdelen hebben precieze krommingen nodig om goed te functioneren. Contourdraaien verkort de insteltijd en houdt elk onderdeel uniform.

Onderdelen voor medische apparatuur

Medisch gereedschap en implantaten hebben vaak ronde vormen en ingewikkelde, kleine details. Onderdelen zoals chirurgische handgrepen, orthopedische implantaten en tandheelkundige onderdelen vereisen een gladde afwerking en nauwe toleranties. Het helpt om te voldoen aan de strenge kwaliteitsnormen die vereist zijn in medische toepassingen.

Productie van mallen en matrijzen

Onderdelen voor mallen en matrijzen vereisen vaak gebogen vormen en fijne details, vooral voor spuitgieten of spuitgieten. Contourdraaien helpt om deze vormen direct op ronde wisselplaatjes of pennen aan te brengen. Het vermindert handmatig polijsten en stelt gereedschapmakers in staat om sneller aan de ontwerpspecificaties te voldoen.

Beste praktijken voor effectief contourdraaien

Voor het behalen van de beste resultaten bij contourdraaien zijn een zorgvuldige planning en een goed gestructureerde opstelling nodig. Hier volgen een paar best practices om uw bewerking efficiënt en nauwkeurig te houden.

Gebruik de juiste gereedschapsgeometrie

Het kiezen van de juiste geometrie van het gereedschap is cruciaal voor het produceren van nauwkeurige profielen. De neusradius van het gereedschap moet overeenkomen met het detailniveau van de contour:

- Gebruik een kleine neusradius (bijv. 0,2-0,4 mm) voor scherpe hoeken en krappe radii.

- Gebruik een grotere neusradius (bijv. 0,8-1,2 mm) voor vloeiendere overgangen en een betere oppervlakteafwerking.

Gereedschapslijtage heeft een grote invloed op de oppervlaktekwaliteit en de maatnauwkeurigheid. Inspecteer wisselplaatjes regelmatig onder vergroting. Let op tekenen van flankslijtage, afschilfering of een opstaande rand (BUE). Vervang versleten wisselplaatjes voordat ze kritieke slijtage bereiken om slechte afwerking of maatafwijkingen te voorkomen.

Snijparameters optimaliseren

Snijsnelheid (SFM), voedingssnelheid (mm/omw) en snedediepte (DOC) moeten worden aangepast op basis van het werkstukmateriaal en het gereedschapstype. Bijvoorbeeld:

- Roestvrij staal kunnen lagere snelheden (150-250 SFM) nodig hebben om hitte en slijtage onder controle te houden.

- Aluminium maakt hogere snelheden mogelijk (tot 600-1000 SFM), maar vereist scherp gereedschap en een goede spaanafvoer.

Gebruik door de fabrikant aanbevolen waarden als uitgangspunt. Stel de parameters nauwkeurig af op basis van de geometrie van het werkstuk, de standtijd en de resultaten van de oppervlakteafwerking om de prestaties te optimaliseren. Vermijd te hoge spindelsnelheden of voedingen, die kunnen leiden tot klapperen van het gereedschap, trillingen of snel defect raken van de wisselplaat.

Gebruik waar mogelijk de Constant Surface Speed (CSS) modus in de CNC programmering. Hiermee wordt de spindelsnelheid automatisch aangepast op basis van de onderdeeldiameter, wat zorgt voor consistente snijcondities langs gebogen oppervlakken.

Prioriteit geven aan de juiste werkhouding

Veilige en stijve werkopspanning is essentieel om doorbuiging of trillingen tijdens het draaien te voorkomen. Gebruik precisie klauwplaten met drie klauwen, spantangen of aangepaste opspanmiddelen die een stevige grip bieden zonder het werkstuk te vervormen.

Controleer de uitlijning met een meetklok. De totale uitloop moet onder 0,01 mm blijven voor zeer nauwkeurige taken. Onjuiste klemming of excentrische montage kan conus, ovaalheid of oppervlakteverstoring veroorzaken.

Overweeg voor dunwandige of kwetsbare onderdelen zachte bekken of ondersteuning van een staand center of losse kop om vervorming onder de snijdruk te beperken.

Conclusie

Contourdraaien is een CNC-draaibankproces dat wordt gebruikt om gebogen, schuine of complexe profielen op ronde onderdelen te snijden. Het werkt door het gereedschap langs twee assen te besturen om een vloeiend, geprogrammeerd pad te volgen. Met deze methode kunnen machineonderdelen met grotere nauwkeurigheid, schonere afwerking en minder stappen geproduceerd worden.

Hulp nodig bij het bewerken van aangepaste gebogen onderdelen of complexe profielen? Neem vandaag nog contact met ons op voor deskundige ondersteuning en snelle offertes voor je volgende project.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.