De productie van precisieonderdelen stelt ons voor constante uitdagingen. Ingenieurs en ontwerpers hebben vaak hulp nodig om strakke toleranties te bereiken en toch de kosten beheersbaar te houden. Perifeer frezen biedt een oplossing door hoge nauwkeurigheid te combineren met efficiënte materiaalverwijdering, maar veel professionals moeten nog beslissen wanneer ze deze techniek gebruiken in vergelijking met andere bewerkingsmethoden.

In de volgende hoofdstukken wordt alles samengevat wat technische professionals moeten weten over perifeer frezen, van fundamentele concepten tot geavanceerde optimalisatiestrategieën. We gaan in op toepassingen in de praktijk en praktische tips op basis van tientallen jaren ervaring met machinale bewerking.

Wat is perifeer frezen?

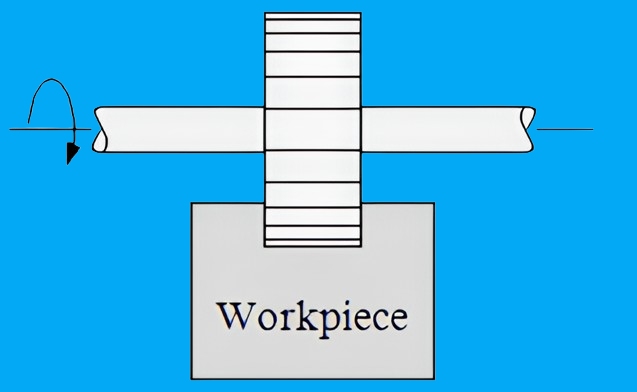

Perifeer frezen is een snijproces waarbij de buitendiameter van het gereedschap de primaire snijbewerking uitvoert. De snijkanten roteren loodrecht op het werkstukoppervlak en verwijderen materiaal op een gecontroleerde manier. Deze techniek levert uitstekende oppervlaktekwaliteiten en een strakke dimensionale controle, waardoor het ideaal is voor precisiecomponenten.

De grondbeginselen van perifeer frezen begrijpen

Metaal snijden vereist nauwkeurige controle en diepgaande technische kennis. Het perifere freesproces biedt unieke voordelen die het onderscheiden van traditionele bewerkingsmethoden. Laten we eens kijken naar de kernconcepten die deze techniek krachtig maken.

Hoe perifeer frezen verschilt van andere freestechnieken

Freesbewerkingen verschillen in de manier waarop ze met het materiaal van het werkstuk omgaan. Elke methode dient specifieke doelen en biedt verschillende voordelen voor verschillende productiescenario's.

Vlakfrezen vs. perifeer frezen

Vlakfrezen:

- Gebruikt de voorkant van de frees om snel grote hoeveelheden materiaal te verwijderen, ideaal voor het maken van vlakke oppervlakken op grote werkstukken zoals grondplaten en structurele componenten

- Creëert horizontale oppervlakken met een typische ruwheid van Ra 1,6-3,2 micrometer, geschikt voor de meeste industriële toepassingen

- Vereist meer vermogen door groter contactoppervlak, verbruikt doorgaans 20-30% meer vermogen dan perifeer frezen

Perifeer frezen:

- Maakt gebruik van de buitendiameter van de frees om precieze verticale sneden en complexe contouren te maken, perfect voor het maken van gedetailleerde vormen en precisiecomponenten

- Produceert superieure oppervlakteafwerkingen met ruwheidswaarden tot Ra 0,4 micrometer door geoptimaliseerde snijparameters

- Biedt uitstekende spaanafvoer dankzij de gefocuste snijzone, waardoor minder warmte wordt opgebouwd en de levensduur van het gereedschap wordt verlengd

Sleuven Vergelijking van frezen en profielfrezen

Kenmerken van de sleuven:

- Vereist volledige inschakeling van het gereedschap, waardoor de snijkrachten tot 300% hoger zijn dan bij profielfrezen.

- Vereist aanzienlijk machinevermogen en rigide opstellingen om de verhoogde snijbelasting aan te kunnen en de nauwkeurigheid te behouden.

- Beperkt tot rechte snedes, maar behaalt maximale materiaalverwijderingswaarden tot 100 kubieke inch per minuut in aluminium

Voordelen van profielfrezen:

- Maakt gebruik van gedeeltelijke inschakeling van het gereedschap (meestal 30-60% van de gereedschapsdiameter) voor betere controle en minder snijkrachten

- Behoudt lagere werktemperaturen door onderbroken snijwerking, waardoor de standtijd tot 50% wordt verlengd.

- Kan complexe 3D-vormen produceren met toleranties tot ±0,0005 inch

Kerncomponenten van perifeer frezen

Succes is afhankelijk van de juiste selectie en opstelling van de apparatuur. Elk onderdeel speelt een cruciale rol bij het behalen van de gewenste resultaten.

Het snijgereedschap: Soorten en eigenschappen

Geavanceerde gereedschapseigenschappen:

- Frezen: Veelzijdig gereedschap met 2-8 spaangroeven, met spiraalhoeken van 30-45 graden voor optimale spaanafvoer en snijefficiëntie

- Schelpenmolens: Frezen met grote diameter (2-12 inch) met indexeerbare inzetstukken, die kosteneffectieve oplossingen bieden voor het verwijderen van zwaar materiaal

- Schroefsnijders: Gespecialiseerde gereedschappen met progressieve spiraalhoeken (35-50 graden) voor minder spatten en een betere oppervlakteafwerking

- Kogelneusfrezen: Precisiegereedschap voor 3D-contouren, verkrijgbaar met radii van 0,5-25 mm voor verschillende detailniveaus

Soorten perifere freestechnieken

Het kiezen van de juiste freestechniek heeft een directe invloed op de productkwaliteit, standtijd en productie-efficiëntie. Elke methode biedt specifieke voordelen voor verschillende productiescenario's. Hier volgt een diepgaande blik op de belangrijkste benaderingen.

Conventioneel perifeer frezen

Conventioneel frezen beweegt het gereedschap tegen de aanvoerrichting van het werkstuk in. De frees gaat het materiaal in met een spaandikte van nul en gaat eruit met een maximale dikte. Deze aanpak is gunstig voor machines met spelingproblemen of bij het werken met harde oppervlaktematerialen.

Klim perifeer frezen

Bij klimbefrezen wordt de rotatie van het gereedschap omgekeerd ten opzichte van de aanvoerrichting. De frees gaat naar binnen bij maximale spaandikte en naar buiten bij nul. Deze methode vermindert gereedschapsslijtage, verbetert de oppervlakteafwerking en vereist minder snijkracht. Moderne CNC machines gebruiken meestal standaard klimfrezen voor de meeste toepassingen.

Perifeer frezen met hoge snelheid

Met hogesnelheidstechnieken worden de snijsnelheden voorbij de traditionele grenzen gebracht. Deze aanpak vermindert de snijkrachten en warmteontwikkeling terwijl de materiaalafname toeneemt. Het proces vereist rigide gereedschap en nauwkeurige machinebesturing, maar levert uitzonderlijke productiviteitswinsten op.

Micro-perifeer frezen

Micromilling werkt op miniatuurschalen met gespecialiseerde gereedschappen. Het proces creëert vormen gemeten in microns met behoud van nauwe toleranties. Deze techniek wordt gebruikt in industrieën zoals de productie van medische apparatuur en precisie-elektronica.

Gereedschapsmateriaal opties

De keuze van het gereedschapmateriaal bepaalt de bewerkingsprestaties en rendabiliteit. Geavanceerde materialen vergroten de mogelijkheden voor uitdagende toepassingen. De juiste keuze brengt kosten, duurzaamheid en verspaningsmogelijkheden in balans.

Staal met hoge snelheid (HSS)

HSS-gereedschappen bieden kosteneffectieve oplossingen voor basisbewerkingen. Deze gereedschappen behouden hun hardheid bij gematigde temperaturen en zijn bestand tegen slijtage tijdens standaardbewerkingen. Door hun taaiheid zijn ze geschikt voor onderbroken snedes en variabele bewerkingsomstandigheden.

Hardmetalen gereedschap

Hardmetaal definieert de norm voor moderne bewerkingen met hoge prestaties. Deze gereedschappen combineren extreme hardheid met een goede taaiheid. Hun thermische stabiliteit maakt hogere snijsnelheden mogelijk, terwijl hun slijtvastheid de standtijd verlengt bij veeleisende toepassingen.

Gereedschap met diamantcoating

Diamantcoatings verleggen de prestatiegrenzen in specifieke toepassingen. Hun superieure hardheid kan abrasieve materialen zoals grafiet en keramiek aan. De coating vermindert wrijving en warmteontwikkeling tijdens het zagen, maar de kosten beperken het gebruik ervan tot gespecialiseerde scenario's.

Technieken en beste praktijken

Perifeer frezen onder de knie krijgen vereist een grondige kennis van snijparameters en procesbeheersing. Deze technische richtlijnen helpen om optimale prestaties te bereiken en tegelijkertijd de standtijd te verlengen.

Optimale snijparameters

Nauwkeurige parameterkeuze is een van de belangrijkste factoren die van invloed zijn op het succes en de productiviteit van machinale bewerking. Het in balans brengen van deze elementen zorgt voor een consistente productkwaliteit en efficiënte productie.

Spindelsnelheid en voedingssnelheid

Snelheidsberekeningen en optimalisatie:

- Optimale snijsnelheid berekenen met materiaalspecifieke snelheidsfactoren (V = π × D × N ÷ 12)

- Spindeltoerental afstemmen op gereedschapdiameter en materiaaleigenschappen

- Aluminium: 800-1500 SFM

- Staal: 300-600 SFM

- Roestvrij: 150-400 SFM

- Titanium: 100-300 SFM

Bepaling van de voedingssnelheid:

- Spaanbelasting berekenen op basis van materiaalhardheid en gereedschapsdiameter

- Zachte materialen: 0,004-0,008 inch per tand

- Harde materialen: 0,001-0,003 inch per tand

- Aanpassen voor het aantal groeven en de vereisten voor oppervlakteafwerking

- Bewaak het stroomverbruik om de toevoersnelheden te optimaliseren

Zaagdiepte en -breedte

Zaagdieptestrategieën:

- Ruw: 1,0-1,5 maal gereedschapsdiameter voor maximale materiaalafname

- Afwerking: 0,2-0,5 keer gereedschapdiameter voor oppervlaktekwaliteit

- Aanpassen op basis van stijfheid machine en materiaaleigenschappen

- Houd rekening met gereedschapdoorbuiging bij verschillende snijdieptes

Beheer van de snijbreedte:

- Behoud 30-60% radiale inschakeling voor stabiel zagen

- Verminder de breedte voor complexere materialen en uitgebreidere gereedschappen

- Vergroot de breedte voor maximale productiviteit in stabiele omstandigheden

- Maximale breedte berekenen op basis van beschikbaar spindelvermogen

Strategieën voor Chip-evacuatie

Goed spanenbeheer voorkomt opnieuw zagen en zorgt voor consistente zaagcondities.

Gebruik koelvloeistof

Applicatietechnieken:

- Hogedrukkoelvloeistof (500-1000 PSI) voor diepe putten

- Directe positionering van het mondstuk op de snijzone

- Debietberekeningen gebaseerd op snijparameters

- Controle koelmiddelconcentratie (8-12% voor de meeste toepassingen)

Luchtstraal Systemen

Richtlijnen voor implementatie:

- Minimale drukvereisten van 90 PSI

- Meervoudige plaatsing van spuitmondjes voor volledige dekking

- Kwaliteitsnormen voor perslucht (ISO 8573-1)

- Integratie met MQL-systemen voor optimale prestaties

Gereedschapsslijtage minimaliseren

We verlengen de levensduur van gereedschappen door strategische procescontrole en -bewaking.

Gereedschapsbaanoptimalisatie

Programmeerstrategieën:

- Trochoïdale freesbanen voor consistente spaanbelasting

- Dynamische aanpassing van de voedingssnelheid in bochten

- Lead-in/lead-out padoptimalisatie

- Vermijd plotselinge richtingsveranderingen

- Chipbelasting constant houden door CAM-optimalisatie

Technieken voor warmtebeheer

Methoden voor temperatuurregeling:

- Pulsafsnijdingstechnieken voor warmteafvoer

- Strategische systemen voor koelmiddeltoevoer

- Thermische bewaking via spindelsensoren

- Coatingselectie op basis van thermische eigenschappen

- Rustperiodes voor thermische stabiliteit bij precisiewerk

Conclusie

Perifeer frezen is een fundamenteel bewerkingsproces in de moderne productie. Van ruimtevaartonderdelen tot medische apparatuur, deze techniek levert de precisie en oppervlaktekwaliteit die de industrie vraagt. Het proces blijft zich ontwikkelen met nieuwe gereedschappen en technologieën.

Professionele verspaners boeken succes met een zorgvuldige parameterkeuze en consequente onderhoudspraktijken. De juiste gereedschapsselectie, snijstrategieën en probleemoplossende vaardigheden zorgen voor betrouwbare resultaten. Deze basisprincipes blijven constant, zelfs als de technologie voortschrijdt.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.