Veel plaatwerksamenstellingen hebben dezelfde problemen. Onderdelen kunnen moeilijk in elkaar te zetten zijn, verbindingen houden niet goed en de kosten gaan vaak omhoog. Deze problemen zijn zelden het gevolg van fabricagefouten. Ze zijn meestal het gevolg van kleine ontwerpkeuzes die te vroeg in het proces zijn gemaakt.

Alle plaatwerksamenstellingen beginnen met vlakke stukken van dezelfde dikte. Dit simpele feit leidt elke ontwerpstap. Het beïnvloedt bochten, gaten, verbindingen en bevestigingsmiddelen. Zorgvuldige planning in dit stadium maakt de assemblage sterker, sneller te bouwen en minder verspillend. Anders kunnen zelfs kleine vergissingen leiden tot zwakke verbindingen, slechte uitlijning en kostbaar herstelwerk.

Dus hoe ontwerpen we betere plaatwerksamenstellingen vanaf het begin? De volgende 8 ontwerptips tonen duidelijk manieren om de sterkte te verbeteren, de assemblage te vergemakkelijken en een efficiënte productie te ondersteunen.

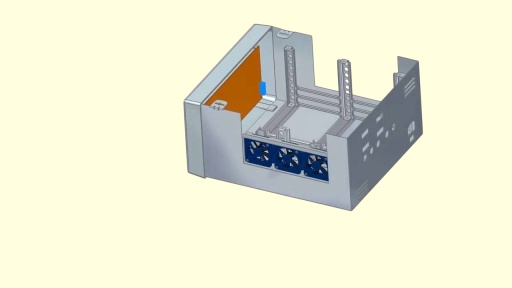

Structurele integriteit in ontwerp

Een sterk ontwerp zorgt ervoor dat je product goed werkt en lang meegaat. Richt je op deze twee gebieden om je plaatwerkonderdelen vanaf het begin te versterken.

De juiste buigradii toepassen om scheuren te voorkomen

Als plaatmetaal te strak wordt gebogen, rekt het buitenoppervlak uit en wordt het binnenoppervlak samengedrukt. Als de buigradius te klein is voor het gekozen materiaal, vormen zich scheuren en verzwakt het onderdeel. Een algemene regel is om een buigradius te gebruiken die gelijk is aan de materiaaldikte. Voor een 1,0 mm dikke plaatstaal bijvoorbeeld is meestal een buigradius van minstens 1,0 mm nodig.

Scherpe bochten verzwakken het onderdeel en verminderen de betrouwbaarheid tijdens gebruik. Ontwerpen met standaard buigradii die overeenkomen met de beschikbare gereedschappen vermindert uitval, verbetert de consistentie en maakt de productie efficiënter.

Gebruik van ribben, spanten en flenzen voor versterking

Vlak plaatstaal zonder ondersteuning buigt of verdraait onder belasting. Versterkingen verhogen de stijfheid zonder veel gewicht of kosten toe te voegen. Ribben zijn effectief voor grote afdekkingen, deuren of panelen die buigkrachten moeten weerstaan.

Hoekplaten versterken hoeken en verbindingen. Een eenvoudige driehoekige hoekplaat in een 90° verbinding helpt de assemblage meer belasting aan te kunnen en verbetert de duurzaamheid op lange termijn. Dit maakt ze waardevol in frames, beugels of behuizingen waar krachten zich concentreren.

Flenzen voegen zowel stevigheid als uitlijning toe. Een korte flens op een aluminium of stalen paneel kan randen veel stijver maken en een natuurlijke plaatsbepaling zijn voor assemblage. Dit vermindert vervorming en helpt onderdelen nauwkeuriger in elkaar te passen.

Montagevriendelijke functies

Een goed ontwerp maakt assemblage sneller en minder foutgevoelig. Door je te richten op hoe componenten samenkomen, kun je productievertragingen en fouten in het veld voorkomen.

Ontwerpen voor eenvoudig lassen, klinken of bevestigen

Verbindingsmethoden beïnvloeden zowel de sterkte als de productiesnelheid. Lassen zorgt voor permanente verbindingen, maar vereist toegang tot de toorts en ruimte om de hitte te regelen. Vervorming is waarschijnlijk als lasnaden te dicht bij bochten of randen worden geplaatst. Een goede regel is om minstens 2-3 keer de materiaaldikte tussen een bocht en een laslijn te houden.

Klinknagels en bevestigingsmiddelen werken beter voor assemblages die mogelijk onderhoud nodig hebben. Het standaardiseren van bevestigingsmaten voor een product vermindert het aantal gereedschapswisselingen en vereenvoudigt de inventarisatie. Voorgestanste gaten verbeteren ook de nauwkeurigheid en snelheid, omdat operators tijdens de productie niet hoeven te boren of onderdelen opnieuw hoeven uit te lijnen.

Planning van uitlijning van gaten en toleranties

Verkeerd uitgelijnde gaten zijn een van de meest voorkomende problemen bij plaatwerksamenstellingen. Zelfs kleine tolerantieverschuivingen kunnen bij elkaar optellen over meerdere verbonden onderdelen. Een tolerantie van ±0,2 mm op vijf panelen kan bijvoorbeeld resulteren in een uitlijnfout van 1 mm, wat genoeg is om een goede passing te voorkomen.

Ontwerpers moeten al in een vroeg stadium rekening houden met het opstapelen van toleranties. Gleufgaten of spelinggaten geven onderdelen de ruimte om zich aan te passen als de toleranties zich opstapelen. Paspennen of positioneringslipjes zorgen voor een betere uitlijning voor het bevestigen.

Maakbaarheid en procesefficiëntie

Efficiënte ontwerpen besparen zowel tijd als kosten in de productie. Door vormen te vereenvoudigen en het aantal extra stappen te verminderen, kunnen productieteams effectiever werken.

Geometrieën vereenvoudigen om productietijd te verkorten

Complexe vormen vereisen meer gereedschap, machine-instellingen en arbeid. Elke extra bocht, uitsparing of contour vertraagt de productie. Als dit bij veel onderdelen gebeurt, kan de totale impact aanzienlijk zijn.

Vlakke oppervlakken, grotere radii en minder bochten maken het vormen van onderdelen eenvoudiger en verminderen fouten. Door ronde of vierkante gaten te gebruiken in plaats van aangepaste vormen bij CNC ponsen wordt ook de programmeertijd verkort en is er geen speciaal gereedschap nodig.

Secundaire bewerkingen minimaliseren door slim ontwerp

Secundaire bewerkingen zoals ontbramen, slijpenof extra boringen zorgen voor extra kosten en handling. Telkens wanneer een onderdeel van het ene station naar het andere gaat, daalt de efficiëntie. Ontwerpen met schone uitsparingen, standaard gatmaten en vloeiende overgangen minimaliseert de behoefte aan extra afwerking.

Door bijvoorbeeld standaard ponsmaten te gebruiken, vermijd je later op maat gemaakte boringen. Het toevoegen van radii aan scherpe hoeken vermindert spanningspunten en maakt extra slijpen overbodig. In sommige gevallen kan het ontwerpen van zelfpositionerende lipjes en sleuven het instellen van opspanningen tijdens het lassen overbodig maken.

Tolerantie en pasvorm

Redelijke controle van toleranties houdt assemblages consistent en vermindert herbewerkingen. De juiste balans zorgt voor een soepele assemblage en betrouwbare prestaties.

Realistische toleranties instellen voor plaatbewerkingsprocessen

Plaatmetaalprocessen hebben natuurlijke grenzen. Lasersnijden kan meestal een nauwkeurigheid van ±0,1 mm aanhouden, terwijl bochten vaak ±1° tot ±2° variëren. Deze waarden zijn typisch voor productie en moeten als leidraad dienen voor ontwerpkeuzes. Het eisen van nauwere toleranties dan het proces kan bereiken, verhoogt de kosten zonder de functie te verbeteren.

Ontwerpers moeten alleen nauwe toleranties toepassen als de functie dit vereist. Een gat voor een paspen kan bijvoorbeeld ±0,05 mm nodig hebben, terwijl een gat voor de boutspeling ±0,2 mm kan toestaan. Deze aanpak helpt om de inspectie en kwaliteitscontrole te richten op de functies die er het meest toe doen.

Het voorkomen van gaten en verkeerde uitlijning in assemblages

Zelfs kleine afwijkingen in snijafmetingen of buighoeken kunnen leiden tot zichtbare kieren of slechte pasvormen. Een buigfout van 1° in een flens van 100 mm verschuift de rand met bijna 2 mm, wat uitlijningsproblemen kan veroorzaken tijdens de assemblage. Deze fouten dwingen operators vaak om onderdelen handmatig aan te passen, wat de productie vertraagt en de kans op uitval vergroot.

Ontwerpers kunnen deze problemen verminderen door uitlijningskenmerken in de onderdelen in te bouwen. Tabs en sleuven geleiden de onderdelen in positie tijdens het lassen of bevestigen. Extra grote gaten geven bouten of klinknagels de ruimte die ze nodig hebben. Fixeerpennen zorgen ervoor dat de onderdelen goed op hun plaats zitten voordat ze definitief worden samengevoegd.

Ontwerp met gaten en uitsparingen

Goed geplaatste gaten en uitsparingen maken assemblages eenvoudiger te bouwen en sterker in gebruik. Een zorgvuldige planning van de grootte van de gaten, de tussenruimte en de ondersteunende elementen verbetert zowel de maakbaarheid als de duurzaamheid.

De grootte van gaten en hun nabijheid tot randen optimaliseren

Gaten die te dicht bij randen worden geplaatst, verzwakken het plaatwerk en vergroten de kans op scheuren. Een standaard richtlijn is om het midden van het gat minstens twee keer de materiaaldikte van de rand te houden. De minimale afstand in een plaat van 2 mm moet bijvoorbeeld 4 mm zijn.

De diameter van de gaten mag ook niet kleiner zijn dan de plaatdikte. Dit voorkomt gereedschapsslijtage en vervorming tijdens het ponsen of lasersnijden. Als de gaten kleiner zijn dan aanbevolen, moeten er mogelijk extra gaten geboord worden, wat extra kosten en tijd met zich meebrengt. Gaten ontwerpen die overeenkomen met standaard pons- of lasermaten zorgt voor een snellere en nauwkeurigere productie.

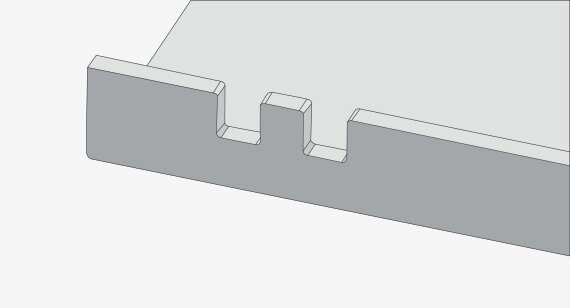

Effectieve inkepingen en lipjes ontwerpen voor assemblage

Inkepingen en lipjes helpen onderdelen te vinden en te verbinden tijdens assemblage. Goed ontworpen lipjes kunnen fungeren als zelf-fixturerende elementen, waardoor er minder extra mallen of opspanmiddelen nodig zijn. Een goede regel is om de breedte van de lipjes 2 tot 3 keer de materiaaldikte te maken om ze sterk te houden tijdens het hanteren en verbinden.

Inkepingen moeten scherpe interne hoeken vermijden, omdat deze stresspunten creëren. Een kleine radius toevoegen - ongeveer 0,5 tot 1 mm - verdeelt de spanning gelijkmatiger en verbetert de duurzaamheid op lange termijn. Voor grote assemblages geleiden in elkaar grijpende lipjes en inkepingen de onderdelen in positie, waardoor de uitlijning sneller en betrouwbaarder wordt.

Oppervlakteafwerking en coatings

Afwerking oppervlak beïnvloedt zowel de prestaties als het uiterlijk. Een goed ontwerp houdt rekening met hoe coatings de afmetingen, duurzaamheid en het uiteindelijke uiterlijk veranderen.

Voorbereiden op poedercoaten, anodiseren of plateren

Elk coatingproces heeft zijn eigen dikte en vereisten. Poedercoating voegt ongeveer 50-150 micron (0,05-0,15 mm) toe, wat een goede passing in verbindingen en gaten kan beïnvloeden. Ontwerpers moeten voldoende speling overlaten om interferentie te voorkomen.

Anodiseren is gebruikelijk voor aluminium en biedt corrosiebestendigheid en hardheid. Een typische anodiseerlaag is 5-25 micron dik. Hard anodiseren, dat wordt gebruikt voor zware onderdelen of onderdelen voor de ruimtevaart, kan tot 100 micron dik worden en biedt een sterkere slijtagebescherming.

Platingzoals zink of nikkel, verbetert het geleidingsvermogen en de oppervlaktebescherming. Deze coatings zijn dunner, meestal 2-25 micron, maar vereisen toleranties. Het afplakken van gebieden zoals aardingspunten of schroefdraad moet vroeg in het ontwerp worden gepland.

Ontwerpen met esthetische en beschermende afwerkingen in gedachten

Afwerkingen doen meer dan metaal beschermen. Ze geven ook vorm aan hoe een product eruit ziet en aanvoelt voor de gebruiker. Poedercoating biedt veel kleurkeuzes en zorgt voor een glad, duurzaam oppervlak. Het is bestand tegen krassen en UV-schade, waardoor het geschikt is voor buitengebruik.

Anodiseren geeft een metaalachtig uiterlijk en verbetert de slijtvastheid. Het kan ook geverfd worden voor decoratieve doeleinden. Plateren zorgt voor een helder, gepolijst uiterlijk en kan eigenschappen toevoegen zoals elektrische geleiding.

Kostenoptimalisatie

Efficiënte ontwerpen besparen geld zonder aan kwaliteit in te boeten. Zorgvuldige planning tijdens de ontwerpfase heeft vaak de grootste invloed op de totale projectkosten.

Materiaalverspilling verminderen door nesten en lay-out

Materiaalkosten maken een groot deel uit van de productie van plaatmetaal. Nesting - het schikken van onderdelen op een plaat om het materiaalgebruik te maximaliseren - helpt om uitval te verminderen. Zorgvuldig nesten kan bijvoorbeeld 10-20% grondstof besparen bij de productie van middelgrote panelen.

Ontwerpers moeten onnodige uitsparingen of onregelmatige vormen die het nesten bemoeilijken vermijden. Eenvoudige, herhaalbare vormen maken het gemakkelijker om onderdelen efficiënt te rangschikken. Denk er bij het ontwerpen van assemblages aan hoe onderdelen op de ruwe plaat in elkaar passen. Deze aanpak verbetert de efficiëntie van zowel lasersnijden als ponsen en minimaliseert restmateriaal.

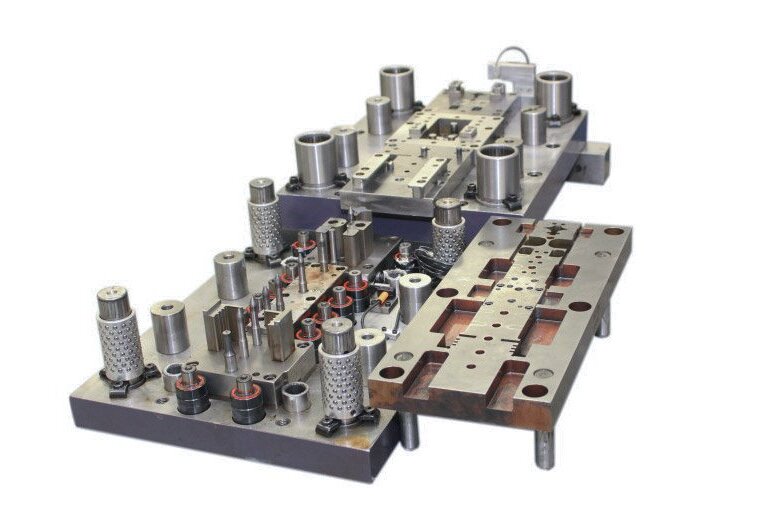

Ontwerpen met standaardgereedschappen en matrijzen in gedachten

Het gebruik van standaardgereedschap verlaagt zowel de kosten als de doorlooptijd. Op maat gemaakte stempels, matrijzen of buiggereedschappen brengen extra kosten met zich mee en vertragen de productie. Door onderdelen te ontwerpen die passen bij standaard kantpers-, pons- of stempelmatrijzen bespaart u insteltijd en vermijdt u speciale gereedschapskosten.

Door bijvoorbeeld gatenmaten en buigradii te kiezen die overeenkomen met de beschikbare gereedschappen, zijn er geen extra bewerkingen nodig. Standaardhoeken, gatenpatronen en flensafmetingen verbeteren de consistentie in productieruns. Ontwerpen met standaardgereedschap in gedachten zorgt voor betrouwbare resultaten terwijl de kosten onder controle blijven.

Onderhoud en toegankelijkheid

Ontwerpen met het oog op onderhoud zorgt ervoor dat assemblages na verloop van tijd goed blijven functioneren. Producten die gemakkelijk te onderhouden zijn, gaan langer mee en presteren betrouwbaarder.

Gemakkelijke demontage voor reparaties en upgrades

Onderdelen moeten eenvoudig te verwijderen zijn zonder de omliggende onderdelen te beschadigen. Het gebruik van standaard bevestigingsmiddelen en het vrijlaten van duidelijke toegangspunten versnelt demontage. Panelen die met schroeven in plaats van lasnaden zijn bevestigd, kunnen bijvoorbeeld worden vervangen zonder te snijden of te slijpen.

Ontwerpers moeten ook dicht op elkaar geneste onderdelen vermijden die gereedschap blokkeren of de toegang voor handen beperken. Tabs en uitlijnmogelijkheden helpen om onderdelen terug op hun plaats te schuiven tijdens het hermonteren, waardoor er minder fouten worden gemaakt en het proces soepeler verloopt.

Ontwerpen voor langdurig gebruik en bruikbaarheid

Duurzaamheid heeft niet alleen te maken met materiaalkeuze, maar ook met hoe het product wordt onderhouden. Door versteviging toe te voegen op plaatsen waar slijtage waarschijnlijk is, door ruimte vrij te laten voor smering en door vervangbare onderdelen te ontwerpen, wordt de levensduur van het product verlengd.

Scharnieren, verbindingen en bevestigingsmiddelen zijn vaak voorkomende storingspunten. Als deze gebieden zijn ontworpen voor herhaald gebruik en eenvoudige vervanging, blijven assemblages jarenlang functioneel. Onderhoudbare ontwerpen verlagen ook de totale eigendomskosten voor eindgebruikers, waardoor producten betrouwbaarder en aantrekkelijker worden.

Zelfs de beste ontwerpen kunnen op problemen stuiten als er niet in een vroeg stadium wordt nagedacht over assemblage en maakbaarheid. Deze acht tips richten zich op veelvoorkomende probleemgebieden en praktische oplossingen om assemblages sterker, eenvoudiger te produceren en betrouwbaarder te maken.

Voor verdere ondersteuning kun je terecht bij Shengen. Deel je 3D CAD-model met ons teamDan kunnen we je ontwerp bekijken, verbeteringen voorstellen en snel een praktische offerte uitbrengen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.