CNC verspanen is een snel, nauwkeurig en flexibel proces. Maar zelfs kleine ontwerpfouten kunnen grote problemen veroorzaken. Onderdelen met ingewikkelde vormen, nauwe passingen of moeilijk bereikbare onderdelen hebben vaak meer tijd nodig om te maken. Ze kunnen ook meer kosten en tot kwaliteitsproblemen leiden. Als ingenieurs en ontwerpers deze details over het hoofd zien, kan dat leiden tot vertragingen en extra gereedschapsslijtage.

Onderdelen ontwerpen met machinale bewerking in gedachten bespaart tijd, verbetert de nauwkeurigheid en verlaagt de kosten. Door zorgvuldig na te denken over de geometrie, wanddikte, gaten, toleranties, materiaal en oppervlakteafwerking kun je het onderdeel eenvoudiger produceren zonder afbreuk te doen aan de sterkte of functie.

Een goed ontwerp helpt iedereen die erbij betrokken is: de ontwerper, de machinist en de eindgebruiker. In de secties hieronder staan eenvoudige manieren om CNC-bewerkingen soepeler en voorspelbaarder te maken. Het doel is om onderdelen te maken die goed werken en betaalbaar te produceren zijn.

1. Geometrie en functies optimaliseren

Slim geometrieontwerp helpt de bewerkingstijd te verkorten en slijtage van gereedschap te verminderen. Als u hoeken, holtes en kamers zorgvuldig plant, kunt u onderdelen eenvoudiger en sneller bewerken.

Interne hoeken verstandig ontwerpen

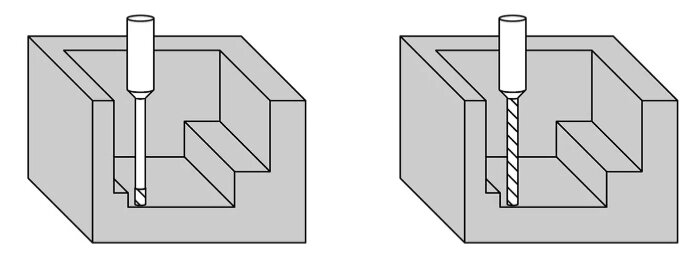

Inwendige hoeken komen vaak voor in veel CNC onderdelen, maar scherpe hoeken zijn bijzonder lastig te bewerken. Snijgereedschappen zijn rond, dus ze kunnen geen perfect scherpe binnenhoek maken. Als een ontwerp scherpe hoeken heeft, heeft het gereedschap extra bewerkingen of kleinere frezen nodig, waardoor zowel de tijd als de kosten toenemen.

Vullingen toevoegen aan interne hoeken is een eenvoudige manier om de bewerkbaarheid te verbeteren. De radius van de vulling moet overeenkomen met of iets groter zijn dan de radius van het gereedschap. Als je bijvoorbeeld een 6 mm frees gebruikt, werkt een 3 mm inwendige vulling goed. Hierdoor kan het gereedschap soepel bewegen, worden trillingen verminderd en is er minder kans op gereedschapbreuk.

Filets maken het onderdeel ook sterker. Scherpe hoeken creëren spanningspunten die kunnen leiden tot scheuren of vermoeidheid. Afgeronde hoeken verdelen de spanning gelijkmatig, waardoor het onderdeel langer meegaat.

Verbetering van holte- en zakontwerp

Holtes en pockets zijn vaak nodig om gewicht te verminderen, assemblages passend te maken of componenten vast te houden. Diepe of smalle holtes zijn echter moeilijker te bewerken. Wanneer een gereedschap te diep in het materiaal dringt, kan het buigen, trillen of een ruw oppervlak achterlaten.

Om dit te voorkomen, moet je de verhouding tussen diepte en breedte van de kamers laag houden. Een goede regel is om de diepte minder dan vier keer de gereedschapsdiameter te houden. Bijvoorbeeld, met een 10 mm frees moet je kamers dieper dan 40 mm vermijden. Als diepere snedes nodig zijn, kun je de diepte opsplitsen in stappen of het ontwerp van het onderdeel aanpassen zodat het makkelijker toegankelijk is.

Gebruik waar mogelijk afgeronde onderkanten in plaats van platte. Holtes met een vlakke bodem vereisen speciale frezen, terwijl afgeronde bodems efficiënter bewerkt kunnen worden met standaard gereedschap. Zorg voor een consistente wanddikte om vervorming of spanning tijdens het bewerken te voorkomen.

Vermijd ook scherpe overgangen in de pockets. Soepele hellingen of hellende ingangen helpen de snijkrachten te verdelen en materiaal efficiënter te verwijderen. Als het ontwerp het toelaat, kan het toevoegen van kleine opsteekhoeken de toegang tot het gereedschap en de spaanafvoer verbeteren, wat resulteert in een algeheel soepeler bewerkingsproces.

2. Efficiënte wanden en ribben ontwerpen

Het ontwerp van de muur en de ribben heeft een grote invloed op CNC-bewerking prestaties. Een goed ontwerp maakt een onderdeel sterker, lichter en gemakkelijker te produceren.

De juiste wanddikte vinden

De wanddikte beïnvloedt de sterkte en stabiliteit van een onderdeel tijdens het bewerken. Dikke wanden verspillen materiaal en het duurt langer om te snijden. Dunne wanden kunnen buigen of trillen onder de druk van een gereedschap. In beide gevallen kan dit leiden tot slechte toleranties, trillingssporen of ruwe oppervlakken.

De ideale wanddikte hangt af van het materiaal en de grootte van het onderdeel. Voor aluminium moeten de wanden over het algemeen minstens 0,8 mm dik zijn voor kleine onderdelen en ongeveer 1,5 mm voor grotere. Voor roestvrij staal moet je streven naar een dikte van 1,0-2,0 mm omdat het harder is en beter bestand is tegen snijden.

Een constante wanddikte over het hele onderdeel helpt spanning en vervorming voorkomen. Vermijd plotselinge veranderingen in dikte of lange, niet-ondersteunde wanden. Als het ontwerp dunne gebieden nodig heeft, kun je ribben of flenzen toevoegen om ze te ondersteunen. Je kunt ook de bewerkingsdiepte verminderen in gebieden die overmatig zouden kunnen buigen.

Dunne wanden versterken voor betere bewerking

Dunne wanden helpen om gewicht te besparen, maar ze maken het bewerken ook moeilijker. Wanneer het gereedschap tegen een dunne wand duwt, kan de wand licht buigen. Deze beweging resulteert in ongelijkmatige sneden en extra nabewerking. Het doel is om wanden te ontwerpen die licht van gewicht zijn en toch sterk genoeg om de snijkrachten te weerstaan.

Het toevoegen van ribben is een van de beste manieren om dunne wanden te versterken. Ribben spreiden de spanning en maken het onderdeel stijver zonder al te veel materiaal toe te voegen. Plaats de ribben in dezelfde richting als de hoofdbelasting en rond gebieden die waarschijnlijk zullen buigen. Als richtlijn moet de dikte van de ribben ongeveer 40%-60% van de wanddikte zijn.

Het is ook essentieel om ribben en wanden te verbinden met gladde fillets in plaats van scherpe hoeken. Scherpe snijpunten creëren spanningspunten die kunnen leiden tot scheuren of defecten. Afgeronde overgangen maken het onderdeel sterker en gemakkelijker te bewerken.

3. Het ontwerpen van gaten en draden onder de knie krijgen

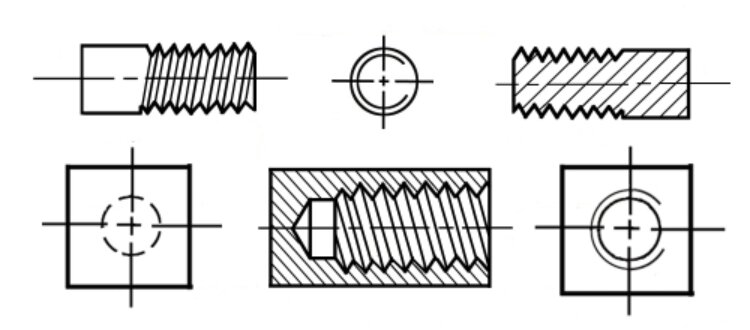

Gat en draad Het ontwerp heeft een aanzienlijk effect op de bewerkingssnelheid, standtijd en kosten. Een slecht ontwerp kan de productie vertragen en gereedschap sneller doen verslijten. Een goed ontwerp daarentegen maakt het mogelijk om soepeler, sneller en nauwkeuriger te bewerken.

Standaard gatmaten gebruiken voor meer efficiëntie

Kiezen voor standaard gatmaten is een van de eenvoudigste manieren om de bewerkingsefficiëntie te verbeteren. Standaard gereedschap is gemakkelijk te vinden, kost minder en zorgt ervoor dat er minder vaak van gereedschap gewisseld hoeft te worden. Voor niet-standaardmaten, zelfs als deze iets afwijken, zijn vaak speciale boren of frezen nodig. Dit brengt extra kosten en insteltijd met zich mee.

Gebruik waar mogelijk standaard boordiameters zoals 1/8", 1/4", 3/8" of metrische maten zoals 3 mm, 6 mm en 10 mm. Door vast te houden aan deze gangbare maten kunnen machinisten standaardgereedschappen gebruiken en bewerkingen efficiënter programmeren.

De afstand tussen de gaten is ook belangrijk. Plaats gaten niet te dicht bij de randen of bij elkaar. Een eenvoudige regel is om minstens één gatdiameter ruimte te houden tussen de rand van het gat en nabijgelegen randen of gaten. Dit helpt scheuren, buigen of doorbuigen van het gereedschap voorkomen.

Draadgaten moeten ook de standaard tapmaten volgen. Voor de meeste metalen moet de schroefdraaddiepte ongeveer 1,5 keer de schroefdraaddiameter zijn. Als schroefdraad dieper wordt gemaakt, neemt de sterkte niet significant toe, maar wordt het bewerken wel moeilijker en neemt de kans op gereedschapbreuk toe.

Gaten gemakkelijk bereikbaar maken

Toegang tot goed gereedschap bespaart zowel tijd als kosten bij CNC-verspaning. Als gereedschap niet direct bij gaten kan, hebben verspaners vaak extra instellingen of langer gereedschap nodig, wat ten koste kan gaan van de nauwkeurigheid.

Ontwerp gaten zo dat gereedschap er recht van boven of van opzij in kan zonder obstakels. Plaats gaten niet onder een vreemde hoek of diep in nauwe ruimtes, tenzij dat nodig is. Als je toch een schuin gat moet maken, zorg dan voor een vlak oppervlak zodat het gereedschap gemakkelijker uitgelijnd kan worden.

Zorg dat er rond elk gat genoeg ruimte is zodat het gereedschap soepel kan starten en vertrekken. Krappe hoeken of voorwerpen in de buurt kunnen doorbuiging van het gereedschap of ongelijke gaten veroorzaken. Zorg bij diepe gaten voor ontlastingsgebieden of koelmiddeltrajecten om spanen te verwijderen en warmte te beheersen.

Plaats schroefgaten ook niet te dicht bij randen of dunne wanden, omdat dit de sterkte van het onderdeel kan aantasten. Verplaats ze iets naar binnen of voeg extra ondersteuning toe in dat gebied. Het toevoegen van afschuiningen bij gatopeningen helpt bij het geleiden van gereedschap, het beschermen van schroefdraad en het verbeteren van de assemblage-uitlijning.

4. Toleranties verstandig specificeren

Toleranties geven het toegestane verschil aan tussen de ontwerpmaat en het werkelijk bewerkte onderdeel. Het instellen van de juiste toleranties garandeert een hoge kwaliteit en minimaliseert de extra kosten.

Onnodige krappe toleranties vermijden

Toleranties die te strak zijn, zijn een van de grootste redenen voor hogere bewerkingskosten. Veel ontwerpers gebruiken ze standaard in de veronderstelling dat strakker beter betekent. In werkelijkheid kan een te hoge precisie de productie vertragen en resulteren in meer afgekeurde onderdelen.

Voor de meeste mechanische onderdelen is een tolerantie van ±0,1 mm (±0,004 in) goed genoeg. Voor onderdelen met hoge precisie, zoals lagerzittingen of perspassingen, kan een tolerantie van ±0,01 mm (±0,0004 in) nodig zijn, maar alleen als de functie dit echt nodig maakt. Door toleranties af te stemmen op het doel van het onderdeel, bespaar je tijd en verminder je onnodig bewerkingswerk.

Elk bewerkingsproces heeft zijn eigen typische tolerantiebereik. Bij frezen zijn de toleranties bijvoorbeeld kleiner dan bij laser of plasmasnijden. Door voor elk proces de juiste tolerantie te kiezen, krijg je consistente resultaten en minder nabewerking.

Balans tussen pasvorm en functie

Bij een goed tolerantieontwerp draait alles om evenwicht. Onderdelen moeten goed in elkaar passen, maar toch betaalbaar en gemakkelijk te maken zijn. Als de tolerantie te ruim is, kunnen de assemblages te veel bewegen. Als de tolerantie te krap is, passen onderdelen mogelijk niet of raken ze beschadigd tijdens de assemblage.

Bedenk hoe elk onderdeel zal functioneren en samenwerken met de andere. Schuifpassingen hebben meer speling nodig, terwijl perspassingen een strakkere controle vereisen. Gebruik voor assen en gaten standaard pasvormen zoals H7/G6 of H8/F7, gebaseerd op de gewenste dichtheid of losheid van de verbinding. Standaard passingsklassen vereenvoudigen de productie en garanderen compatibiliteit.

Maak je tolerantie-intentie altijd duidelijk op de tekening. Markeer alleen de kritieke afmetingen die van invloed zijn op hoe het onderdeel werkt en pas algemene toleranties toe op de rest. Hierdoor kunnen machinisten zich concentreren op de onderdelen die echt precisie nodig hebben, wat zowel tijd als kosten bespaart.

5. Ontwerpen voor meerdere opstellingen en toegankelijkheid

Toegankelijkheid van werkstukken is een van de meest praktische onderdelen van CNC-ontwerp, maar toch wordt het vaak vergeten. Met een goed ontworpen onderdeel kunnen machinisten gemakkelijk bij elke functie, waardoor er minder instellingen nodig zijn.

De juiste onderdeeloriëntatie instellen

Goede productoriëntatie maakt het bewerken eenvoudiger en sneller. Als een werkstuk transparante, open oppervlakken heeft, kan het vaak in minder opstellingen worden bewerkt. Elke bewerking kost tijd en kleine uitlijnfouten, dus minder bewerkingen verbetert de nauwkeurigheid en bespaart arbeid.

Bedenk bij het ontwerpen hoe het werkstuk op het machinebed komt te liggen. De beste oriëntatie moet de meest kritische kenmerken van het gereedschap in één opstelling laten zien. Vlakke oppervlakken zijn ideaal voor het opspannen, dus ontwerp stabiele onderstellen die het werkstuk stevig vasthouden. Als het product moet worden omgedraaid, zorg dan voor uitlijningsvoorzieningen of referentiepunten voor een nauwkeurige herpositionering.

Probeer ontwerpen te vermijden die extreme gereedschapshoeken of diepe interne toegang vereisen. Hiervoor zijn meestal 5-assige bewerkingen of speciale opspanningen nodig, wat de kosten verhoogt. Door het ontwerp "vlak" te houden - met vormen die bereikbaar zijn met standaard 3-assige bewegingen - wordt het bewerken efficiënter en consistenter.

Zorgen dat gereedschap voldoende toegang en ruimte heeft

Toegankelijkheid van gereedschap is een belangrijke factor in hoe gemakkelijk een onderdeel te bewerken is - slechte toegankelijkheid dwingt machinisten om langere gereedschappen of complexe freesbanen te gebruiken, wat de precisie vermindert en trillingen verhoogt. Ontwerpen met duidelijke gereedschapspaden in gedachten zorgt voor soepeler snijden en een betere oppervlaktekwaliteit.

Controleer altijd of gereedschap direct bij interne of zijfuncties kan. Als de toegang geblokkeerd is, overweeg dan om het ontwerp iets aan te passen. Het toevoegen van afschuiningen, open sleuven of toegangsgaten kan het gereedschap ruimte geven om netjes te starten en te vertrekken.

Vrije ruimte is net zo noodzakelijk. Zorg voor voldoende ruimte tussen wanden, nokken en holtes om te voorkomen dat het snijgereedschap tegen het werkstuk of de spindel botst. Dit is vooral belangrijk in hoeken met een kleine radius en diepe kamers, waar de ruimte beperkt is.

6. Geschikte grondstoffen selecteren

De materiaalkeuze speelt een belangrijke rol bij de bewerkingssnelheid, de kosten en de productkwaliteit. Het juiste materiaal kiezen in een vroeg stadium van het ontwerp kan uren werk besparen en afval verminderen.

Materiaal afstemmen op het doel van het onderdeel

Elk onderdeel heeft een specifieke functie en die functie bepaalt welk materiaal het beste werkt. Houd bij het ontwerpen rekening met hoe het onderdeel zal worden gebruikt: de belastingen die het zal dragen, de temperaturen waaraan het zal worden blootgesteld en de omgeving waarin het zal werken. Deze factoren helpen bij het bepalen van de beste materiaalopties.

Voor lichtgewicht onderdelen of prototypes is aluminium vaak de beste keuze. Het is sterk voor zijn gewicht, gemakkelijk te bewerken en van nature corrosiebestendig. Het is ook perfect om met hoge snelheid te snijden. Roestvast staal is beter als het onderdeel slijtage of zware omstandigheden moet kunnen weerstaan, zoals in maritieme of medische omgevingen.

Als je een hoge sterkte of hittebestendigheid nodig hebt, passen titanium of gelegeerd staal wellicht beter. Ze zijn echter moeilijker te bewerken en zorgen voor meer gereedschapsslijtage, wat de kosten verhoogt. Voor niet-structurele onderdelen of prototypes zijn kunststoffen zoals ABS of POM geschikt. Ze zijn gemakkelijk te snijden, licht van gewicht en bieden elektrische isolatie.

Bewerkbaarheid overwegen

Bewerkbaarheid verwijst naar het gemak waarmee een materiaal gesneden en afgewerkt kan worden. Het beïnvloedt de snijsnelheid, oppervlaktekwaliteit en standtijd. Te harde, kleverige of abrasieve materialen vertragen de bewerking en slijten het gereedschap snel.

Aluminium en messing zijn uitstekend te bewerken en produceren gladde afwerkingen met minimale inspanning. Zacht staal laat zich ook gemakkelijk bewerken, maar er is wel koelmiddel nodig om de hitte onder controle te houden. Roestvrij staal, titanium en gehard staal zijn lastiger om mee te werken. Ze genereren meer warmte en wrijving, waardoor lagere snijsnelheden of speciale gereedschapscoatings nodig zijn om oververhitting te voorkomen.

Wanneer u materialen kiest, moet u de prestaties van onderdelen afwegen tegen de bewerkingsefficiëntie. Soms kan een iets duurder materiaal kosteneffectiever zijn als het sneller snijdt en de standtijd verlengt.

7. Rekening houden met vereisten voor oppervlakteafwerking

De oppervlakteafwerking beïnvloedt zowel het uiterlijk als de prestaties van een onderdeel. Het plannen van de juiste afwerking helpt om zowel functionele als visuele doelen te bereiken zonder onnodige kosten toe te voegen.

Alleen specificeren wat nodig is

Niet elk oppervlak hoeft perfect of glanzend afgewerkt te worden. Als een fijne oppervlakteruwheid op alle oppervlakken vereist is, zijn lagere snijsnelheden, speciale gereedschappen en extra bewerkingsgangen nodig. Dit resulteert in meer tijd en kosten zonder tastbaar voordeel.

Richt je alleen op de oppervlakken die echt een fijne afwerking nodig hebben. Bijvoorbeeld lagerzittingen, afdichtingsvlakken of glijvlakken moeten gladder worden afgewerkt. Contactloze oppervlakken kunnen de standaardsporen behouden die snijgereedschappen achterlaten. Markeer deze cruciale gebieden duidelijk op uw tekeningen zodat de machinisten weten waar ze zich op moeten richten.

Uiterlijk en prestaties in evenwicht brengen

Sommige onderdelen zullen zichtbaar zijn wanneer ze in elkaar worden gezet, dus ze moeten er netjes en uniform uitzien. Andere zijn verborgen en hoeven alleen goed te functioneren. Stem de afwerking af op het doel van het onderdeel.

Zichtbare onderdelen kunnen gebruikmaken van nabewerkingsmethoden zoals polijsten, anodiseren of poedercoaten om een aantrekkelijk oppervlak te krijgen zonder dat er extra bewerkingstijd nodig is. Selecteer voor functionele gebieden afwerkingen die de prestaties verbeteren, zoals wrijving verminderen of assemblage vergemakkelijken.

Vermijd onnodig polijsten of slijpen dat de functionaliteit van het onderdeel niet verbetert. Door het uiterlijk in evenwicht te brengen met de functie, behoud je de kwaliteit terwijl de productie efficiënt en betaalbaar blijft.

Klaar om uw CNC ontwerpen naar een hoger niveau te tillen? Ons engineeringteam kan uw onderdelen beoordelen en duidelijk, praktisch advies geven om ze gemakkelijker, sneller en rendabeler te bewerken. Neem vandaag nog contact met ons op om uw projectgegevens te delen en een gratis adviesgesprek aan te vragen - laten we uw ideeën efficiënt omzetten in hoogwaardige, productieklare onderdelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.