Bent u op zoek naar een betrouwbare manier om complexe, driedimensionale onderdelen te snijden? Veel fabrikanten worstelen met het produceren van gedetailleerde ontwerpen met behoud van nauwe toleranties. 3D lasersnijden lost deze uitdagingen op. Het biedt hoge nauwkeurigheid, snelle productiecycli en flexibiliteit voor vele materialen en vormen.

3D-lasersnijden combineert snelheid, precisie en aanpasbaarheid. Het ondersteunt industrieën die zowel hoge kwaliteit als kostenbeheersing nodig hebben. Wilt u weten hoe het werkt?

Wat is 3D-lasersnijden?

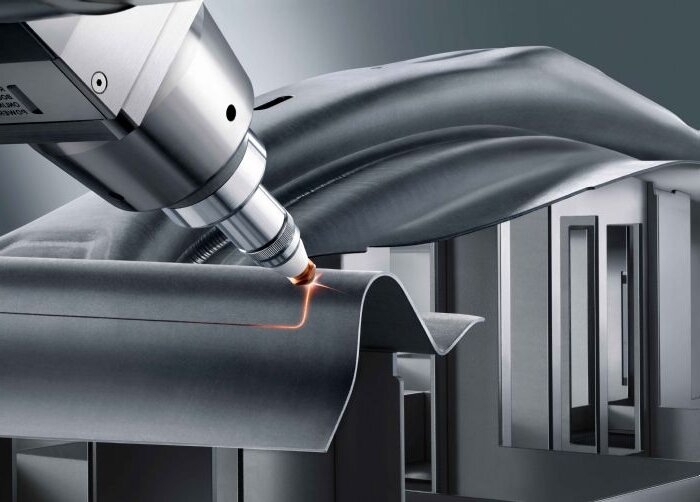

3D-lasersnijden is een methode waarbij een gefocuste laserstraal wordt gebruikt om metalen onderdelen driedimensionaal te snijden, bij te snijden of te vormen. In tegenstelling tot vlak lasersnijden, dat alleen werkt op plaatmateriaal, kan 3D lasersnijden gebogen oppervlakken, buizen, gevormde onderdelen en gelaste samenstellingen aan. De laserstraal richt zich op een klein punt en produceert hitte die het materiaal smelt of verdampt. Een gasstroom blaast vervolgens het gesmolten metaal weg en laat een gladde en precieze rand achter.

Een standaard lasersnijder beweegt in twee richtingen, X en Y. Een 3D-lasersysteem werkt anders. Het gebruikt een robotarm met verschillende gewrichten. Deze arm beweegt in zes richtingen, net als een menselijke arm. Aan het einde van de arm bevindt zich het lasergereedschap, dat kan draaien en zich kan aanpassen om in elke hoek op een 3D-onderdeel te richten.

De wetenschap achter lasersnijden

Lasersnijden maakt gebruik van een geconcentreerde lichtstraal. De laser richt zich op een heel klein punt, vaak minder dan een millimeter breed. Deze hoge energie verhoogt snel de temperatuur van het materiaal. Afhankelijk van het materiaal en het vermogen smelt, verbrandt of verdampt het oppervlak.

Een gasstroom, zoals zuurstof, stikstof of lucht, blaast het gesmolten metaal of puin weg. Dit voorkomt ophoping langs de rand en houdt de snede schoon. De mix van warmte en gasstroom maakt lasersnijden nauwkeurig en eenvoudig te controleren, zelfs bij gedetailleerde vormen.

Hoe 3D-laserstralen werken op verschillende materialen?

Wanneer een 3D-laserstraal metaal raakt, absorbeert het materiaal het licht en zet het het om in warmte. Verschillende metalen reageren op verschillende manieren. Aluminium reflecteert meer licht, dus heeft het een hoger vermogen nodig om te snijden. Roestvrij staal absorbeert de energie beter en kan dus met een lager vermogen worden gesneden.

Lasers snijden ook niet-metalen materialen zoals kunststoffen, keramiek en composieten. Elk type heeft specifieke instellingen nodig voor vermogen, focus en gas. Dankzij dit aanpassingsvermogen kan 3D-lasersnijden worden gebruikt in industrieën zoals de auto-industrie, lucht- en ruimtevaart en elektronica, waar veel materialen worden gebruikt.

De rol van CAD en programmering

Computerondersteund ontwerp (CAD) speelt een sleutelrol bij 3D lasersnijden. Ingenieurs ontwerpen onderdelen in CAD-software en maken digitale modellen met exacte afmetingen. Deze modellen worden omgezet in snijinstructies met behulp van computerondersteunde productiesoftware (CAM).

De machine volgt deze instructies om de laserkop te bewegen. Meerassige systemen leiden de straal langs krommingen, hoeken en complexe oppervlakken. Wijzigingen kunnen snel worden aangebracht in het digitale bestand zonder van gereedschap te wisselen.

Belangrijkste onderdelen van een 3D lasersnij-installatie

Een 3D lasersnijsysteem combineert optiek, bewegingsbesturing en software om nauwkeurige en flexibele resultaten te behalen. Elk onderdeel van de opstelling heeft een specifieke rol in het garanderen van nauwkeurigheid, efficiëntie en aanpasbaarheid.

Laserbron en optica

De laserbron creëert de straal die het snijden uitvoert. Gebruikelijke types zijn fiber lasers, CO₂ lasers en vastestoflasers. Fiber lasers worden veel gebruikt omdat ze efficiënt zijn en reflecterende metalen zoals aluminium en koper kunnen snijden.

Optica geleiden en focussen de straal op het werkstuk. Lenzen en spiegels vormen de straal in een fijne punt, wat de energiedichtheid verhoogt voor schone randen. Met de instelbare optiek kan het systeem de bundelgrootte aanpassen aan verschillende materialen en diktes.

Bewegingsbesturing en robotarmen

Voor 3D lasersnijden is beweging in vele richtingen nodig. Bewegingssystemen met meerdere assen zorgen ervoor dat de laserkop schuine en gebogen oppervlakken kan bereiken. Sommige opstellingen maken gebruik van robotarmen om de laser nauwkeurig rond complexe onderdelen te bewegen.

Motoren en sensoren besturen deze systemen om een hoge nauwkeurigheid te behouden, zelfs bij hoge snelheden. Soepele, geprogrammeerde bewegingen maken 3D-lasersnijden effectief voor gedetailleerde ontwerpen en gevarieerde onderdeelvormen.

Spanklemmen en bevestigingsmiddelen

Opspannen houdt onderdelen stabiel tijdens het snijden. Opspanningen klemmen of ondersteunen het materiaal zodat het op zijn plaats blijft onder de laserstraal en de gasstroom. Voor buizen of gelaste onderdelen zijn vaak speciale opspanningen nodig.

Een goede opspanning vermindert trillingen, verbetert de kwaliteit van de snijkanten en houdt de sneden consistent. Het verkort ook de insteltijd, omdat de werkstukken snel geladen en gelost kunnen worden terwijl ze uitgelijnd blijven.

Software en automatiseringssystemen

Software koppelt ontwerp aan productie. CAD-modellen worden vertaald naar snijinstructies voor de machine. Geavanceerde programma's kunnen zaagpaden optimaliseren, materiaalverspilling verminderen en vermogensinstellingen automatisch aanpassen.

Automatisering gaat nog een stap verder. Robots kunnen laden en lossen, terwijl sensoren de kwaliteit in realtime controleren. Integratie met fabrieksnetwerken helpt managers bij het volgen van taken, het plannen van de productie en het consistent houden van resultaten over verschillende lijnen.

Stap voor stap 3D lasersnijproces

3D lasersnijden volgt een duidelijke workflow. Elke fase - ontwerpen, instellen, snijden en inspecteren - zorgt voor nauwkeurigheid, efficiëntie en consistente resultaten.

Het digitale ontwerpbestand voorbereiden

Het proces begint met een CAD-model van het onderdeel. Ingenieurs maken het ontwerp met alle vereiste afmetingen, krommingen en snijlijnen. CAM-software zet dit bestand vervolgens om in machinecode, die de paden, snelheid en vermogensinstellingen van de laser definieert.

Simulatietools testen het programma vaak voor de productie. Deze stap vangt fouten op, voorkomt botsingen en vermindert verspilling door het proces te controleren voor de eerste snede.

Machine instellen en kalibreren

Operators bereiden de machine voor door de juiste optiek, nozzles en hulpgas te kiezen. Daarna kalibreren ze het systeem door de focus in te stellen, de bundel uit te lijnen en de vermogensafgifte te controleren.

Het werkstuk wordt vastgezet met klemmen of op maat gemaakte opspanningen. Meerassige systemen of robotarmen worden aangepast aan de vorm van het onderdeel. De juiste instelling zorgt ervoor dat de laser elk oppervlak zonder problemen kan bereiken.

Snijdende uitvoering en real-time bewaking

Zodra de instelling voltooid is, voert de machine het snijprogramma uit. De laser volgt zijn pad terwijl sensoren de focus, temperatuur en gasstroom controleren.

Real-time controle detecteert problemen zoals oververhitting, verkeerde uitlijning of onvolledige sneden. Operators kunnen de instellingen meteen aanpassen, terwijl geavanceerde automatisering kleine fouten automatisch kan corrigeren zonder de productie stil te leggen.

Nabewerking en kwaliteitscontroles

Na het snijden kunnen onderdelen kleine nabewerkingsstappen nodig hebben, zoals ontbramenreinigen of coatings aanbrengen. Sommige materialen vereisen polijsten om aan de uiteindelijke kwaliteitsnormen te voldoen.

Kwaliteitscontroles bevestigen de nauwkeurigheid en oppervlaktegesteldheid. Gereedschappen zoals schuifmaten, laserscanners of coördinatenmeetmachines meten de afgewerkte onderdelen. Deze stap zorgt ervoor dat het product aan alle specificaties voldoet voordat het wordt geassembleerd of verzonden.

Toepassingen in verschillende sectoren

3D lasersnijden wordt gebruikt in veel industrieën die nauwkeurigheid, snelheid en flexibiliteit vereisen. Het vermogen om te werken met complexe vormen en verschillende materialen maakt het waardevol voor zowel prototypes als productie op grote schaal.

Automotive

In de automobielsector wordt 3D-lasersnijden gebruikt voor carrosseriepanelen, uitlaatonderdelen en andere onderdelen. structurele componenten. Hij snijdt gebogen oppervlakken en gelaste assemblages zonder speciaal gereedschap. Automakers profiteren van kortere productietijden en lichtgewicht ontwerpen die mogelijk zijn met materialen zoals aluminium en staal met hoge sterkte.

Medische apparaten

Medische fabrikanten vertrouwen op 3D-lasersnijden voor chirurgische instrumenten, implantaatonderdelen en aangepaste behuizingen. Het proces is nauwkeurig en produceert gladde afwerkingen. Omdat het contactloos is, is er minder kans op vervuiling of beschadiging van het materiaal.

Architectuur

Architecten gebruiken 3D lasersnijden voor decoratieve panelen, bouwframes en aangepaste elementen. Het werkt goed met metalen zoals staal en aluminium, waardoor complexe ontwerpen mogelijk zijn die zowel sterk als visueel aantrekkelijk zijn.

Consumentenelektronica

Elektronicabedrijven passen 3D-lasersnijden toe op behuizingen, beugelsen interne onderdelen. De methode is zeer geschikt voor dunne metalen en gedetailleerde sneden die nodig zijn in compacte apparaten. Het ondersteunt ook snel prototypen, waardoor nieuwe ontwerpen snel op de markt kunnen worden gebracht.

Voordelen van 3D lasersnijden

3D lasersnijden biedt fabrikanten duidelijke voordelen. Het verbetert de kwaliteit van onderdelen, verlaagt de kosten en versnelt de productie. De veelzijdigheid maakt het nuttig voor eenvoudige en complexe projecten in verschillende industrieën.

Mogelijkheden voor complexe geometrie

Met meerassige bewegingen kunnen 3D-lasersystemen langs krommingen, hoeken en onregelmatige oppervlakken snijden. Ze kunnen buizen, gevormde onderdelen en gelaste assemblages verwerken zonder herpositionering. Dit geeft ontwerpers meer vrijheid om unieke vormen te creëren terwijl fabrikanten tijd besparen door extra bewerkingen te vermijden.

Hoge precisie en nauwkeurigheid

De gefocuste laserstraal produceert smalle sneden en gladde randen met weinig vervorming. Nauwe toleranties zijn mogelijk, zelfs bij gedetailleerde patronen en kleine vormen. Omdat het proces contactloos is, treedt er geen gereedschapsslijtage op, wat zorgt voor consistentie bij grote productieruns.

Snelheid en efficiëntie in productie

3D lasersnijden is sneller dan veel traditionele methodes. Geprogrammeerde paden maken snelle wisselingen tussen opdrachten mogelijk en voor nieuwe ontwerpen zijn geen gereedschapsaanpassingen nodig. Dit verkort de insteltijd en ondersteunt zowel snelle prototyping als productie op grote schaal.

Vermindering van materiaalafval

De laser verwijdert slechts een dunne lijn materiaal, terwijl geoptimaliseerde snijpaden uitval minimaliseren. Nesting software rangschikt onderdelen dicht bij elkaar op de plaat, waardoor grondstoffen beter worden gebruikt. Dit verlaagt de kosten en ondersteunt duurzamere productiepraktijken.

Uitdagingen en beperkingen

3D-lasersnijden biedt veel voordelen, maar bedrijven moeten ook de uitdagingen afwegen voordat ze het gaan gebruiken. Deze hebben invloed op de kosten, materiaalopties en dagelijkse werkzaamheden.

Initiële investering en uitrustingskosten

De aanloopkosten van 3D lasersnijmachines zijn hoog. Het systeem bevat geavanceerde lasers, bewegingsbesturing en automatiseringsfuncties. Het toevoegen van robotarmen of aangepaste opspansystemen verhoogt de kosten nog meer. Voor kleinere bedrijven kan dit een belemmering zijn, hoewel de besparingen op lange termijn en de efficiëntie de investering vaak compenseren.

Materiaaldikte en stroomvereisten

Lasers werken het beste op dunne tot middel dikke metalen. Zeer dikke materialen hebben meer vermogen nodig, wat het proces vertraagt en het energieverbruik verhoogt. Reflecterende metalen zoals koper en messing kunnen speciale lasers nodig hebben om consistent te snijden. Vergeleken met mechanisch snijden vermindert dit de flexibiliteit van het materiaal.

Onderhoud en operationele expertise

Om nauwkeurig en betrouwbaar te blijven, hebben 3D lasersystemen regelmatig onderhoud nodig. Optieken moeten worden gereinigd, gastoevoer moet worden gecontroleerd en software moet up-to-date worden gehouden. Er zijn ook bekwame operators nodig om programma's in te stellen, apparatuur te kalibreren en problemen op te lossen. Zonder de juiste training kunnen efficiëntie en productkwaliteit hieronder lijden.

Conclusie

3D lasersnijden is een precieze en flexibele methode om complexe metalen onderdelen te maken. Het werkt op gebogen oppervlakken, buizen en assemblages terwijl het de insteltijd en materiaalverspilling vermindert. Het proces levert nauwkeurigheid, snelheid en consistentie in industrieën zoals de auto-industrie, medische industrie, architectuur en elektronica.

Klaar om uw ideeën werkelijkheid te laten worden met 3D-lasersnijden? Neem vandaag nog contact met ons op om je project te bespreken en een offerte aan te vragen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.