硬い金属を切削したり、複雑な形状を作ったりするプロジェクトでは、適切な放電加工方法を選択することが不可欠です。決定するのは難しいかもしれませんが、ワイヤーEDMとシンカーEDMの違いを知ることは大いに役立ちます。それぞれの方法にはそれぞれの用途があり、適切なものを選ぶことで、時間、費用、そして後々の頭痛の種を減らすことができます。

ワイヤー放電加工は、細いワイヤーを使い、電気の火花で金属を切断します。繊細で細かい作業に最適です。シンカー放電加工は、形状のある電極を使用して材料に焼き付け、深い空洞に適しています。ワイヤー放電加工では、正確な切断ときれいなエッジが得られます。シンカーEDMは、厚みのある部品や複雑な内部形状に対応します。パーツの形状、サイズ、必要な精度によってお選びください。

ワイヤー放電加工機とシンカー放電加工機は、それぞれ異なる問題を解決します。正しい選択をするためには、それぞれがどのように機能し、何が得意かを考慮する必要があります。

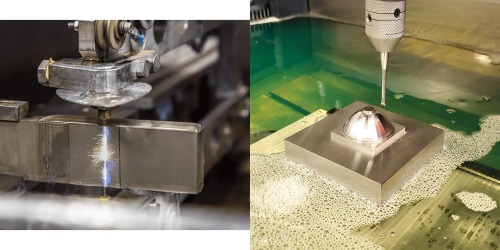

ワイヤー放電加工機とは?

ワイヤー放電加工機 Wire Electrical Discharge Machiningの略。細い金属ワイヤーを電極として使用します。このワイヤーが電気火花を発生させ、金属を切断する。ワイヤーが材料に触れることはありません。代わりに火花が仕事をする。

すべての工程は、脱イオン水で満たされたタンクの中で行われる。これは火花を制御し、部品を冷却するのに役立つ。ワイヤーは、CNCシステムによって誘導され、プログラムされた経路に沿って移動する。

通常、真鍮または亜鉛メッキされた銅でできたワイヤーが、2つのスプールの間を移動する。物理的な接触なしに被加工物を通過する。火花がワイヤーから金属に飛び火し、金属の小片を溶かして蒸発させる。

機械は常に水を流し、切り屑を取り除き、切り口を清潔に保つ。ワイヤーは連続的に供給されるため、切れ味と精度が保たれる。

ワイヤー放電加工は時間がかかるが、非常に精密である。硬い材料の複雑な形状の切断に最適です。

ワイヤー放電加工に適した材料

ワイヤー放電加工は、導電性素材に最も効果的です。金属は電流を流す必要があります。これには以下が含まれます:

- 工具鋼

- ステンレス

- チタン

- タングステン

- アルミニウム

- 炭化物

- インコネル

プラスチックやセラミックのような非導電性素材には使えない。

ワイヤ放電加工の長所と短所

長所:

- 複雑な形状を±0.0001″の精度でカット。

- 物理的な力で部品の歪みを減らすことはできない。

- 焼きなましなしで硬化した材料に対応。

短所:

- 単純な形状の場合、フライス加工よりも時間がかかる。

- スルーカットに限る(ブラインドホールは不可)。

- ワイヤーの消費による運転コストの上昇。

ワイヤーEDMの一般的な用途

ワイヤーEDMは、精度と微細なディテールが重要な場合に使用されます。一般的な用途は以下の通りです:

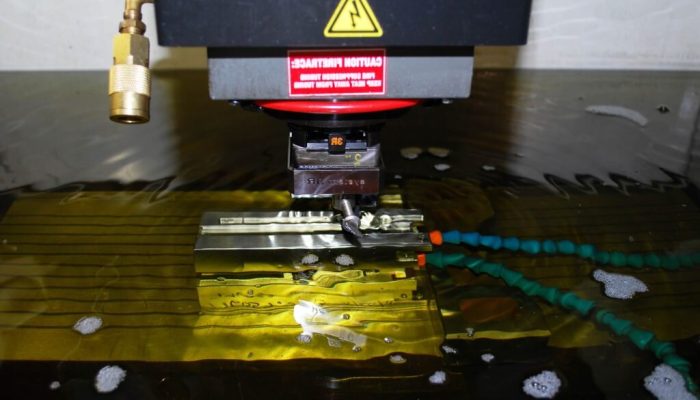

シンカー放電加工とは?

シンカーEDM はラムEDMまたはキャビティEDMとも呼ばれる。特注形状の電極を使用し、金属部品に「陥没」させる。この方法は、切削工具を使わずに加工物を成形する。その代わりに、火花放電を利用して材料を除去します。

電極と被加工物は接触しない。制御された環境で、両者の間を電気火花が飛びます。電極の形状がキャビティの最終的な形状やディテールを決定する。

まず、銅またはグラファイトで固体電極を作る。この電極は、希望するキャビティに合わせて成形される。その後、機械が電極を金属部分に移動させる。放電が火花を発生させ、金属を焼き切る。

このプロセスは誘電性流体(通常はオイル)の中で行われ、火花を制御し、粒子を洗い流すのに役立ちます。電極はほとんど侵食されず、除去される材料のほとんどはワークピースからです。

シンカー放電加工は、金型やダイの製作など、同じ形状を繰り返す必要がある場合に最適です。

シンカー放電加工に適した材料

シンカー放電加工は、あらゆる導電性材料に対応します。これらには以下が含まれます:

- 工具鋼

- ステンレス鋼

- 硬化鋼

- チタン

- インコネル

- 炭化物

- アルミニウム

材料が電気を通すこと。ワイヤー放電加工と同様、非導電性材料は除外される。

シンカー放電加工の長所と短所

長所:

- 深く複雑な3D形状を扱う。

- 切断力がない(デリケートな部品に適している)。

- 微細な表面仕上げ(Ra 0.1 µmまで)。

短所:

- 単純な形状の場合、CNCフライス加工よりも時間がかかる。

- 電極の磨耗は、大量処理のコストを増加させる。

- 最適な結果を得るには、熟練したセットアップが必要。

シンカー放電加工の一般的な用途

シンカー放電加工は、深いキャビティや複雑なキャビティを持つパーツの加工に使用されます。次のような分野で人気があります:

- 金型: 射出成形用金型、鍛造用金型

- 航空宇宙: タービンブレード冷却孔。

- 自動車: トランスミッションギア、燃料噴射装置。

- 医学: インプラントの型、マイクロサージカルツール。

ワイヤー放電加工とシンカー放電加工:その違いは?

どちらも電気火花を使って金属を成形する方法だ。しかし、その方法と得意とすることは、重要な点で異なっている。

加工プロセス

ワイヤーEDMは、経路に沿って動く細いワイヤーを使って部品を切断する。バンドソーのような働きをしますが、刃の代わりに火花を使用します。

シンカー放電加工は、空洞や型を形成するために部品に押し込む形状の電極を使用します。切断するのではなく、内部を成形します。

精度と公差

ワイヤーEDMはより高い精度を提供します。0.0001インチという厳しい公差を達成できるため、詳細なプロファイルや狭いコーナーに最適です。

シンカー放電加工は正確ですが、ワイヤー放電加工ほど正確ではありません。公差は±0.0002インチ程度が一般的です。深い加工や複雑なキャビティ加工に最適です。

電極線

ワイヤーEDMは、連続的に供給されるワイヤーを使用し、通常は真鍮または銅で被覆されている。ワイヤーが切削工具の役割を果たし、常に動いています。

シンカー放電加工では、多くの場合グラファイトや銅でできた特注の固体電極を使用します。この電極の形状は、希望する部品の形状に合わせます。

材料除去能力

ワイヤ放電加工は、単一の平面または経路に沿って材料を除去します。ワイヤー放電加工は、直線または輪郭のある形状の切断を得意としています。

シンカー放電加工は、部品の内部を大量に除去することができます。厚い材料や深い形状に適しています。

デザインの柔軟性

ワイヤーEDMは、スルーカットまたはオープンプロファイルの部品に限定されます。閉じたキャビティやブラインドホールを作ることはできません。

シンカー放電加工は、クローズドポケット、ブラインドホール、3D輪郭を作ることができます。内部設計の自由度が高まります。

加工速度

ワイヤーEDMは厚い部品には時間がかかる。薄い部分や厚さ12インチ以下の部品に最適です。

シンカー放電加工は、特に深いキャビティにおいて、より多くの材料をより速く除去します。重作業に適していますが、フライス加工よりも遅いです。

料金

ワイヤ放電加工は、オープンな形状や直線的な形状の場合、費用対効果が高くなります。カスタム電極が不要なため、セットアップコストが低くなります。

シンカー放電加工は、特に単品加工では高価になります。電極コストとセットアップ時間がかさみます。しかし、繰り返し加工や複雑な金型加工では費用対効果が高くなります。

ワイヤー放電加工とシンカー放電加工:正しい方法の選択

適切な放電加工方法を選ぶことは、仕事によって異なります。部品の形状、コスト、加工結果の精度を考慮する必要があります。

プロジェクト・タイプと部品形状

ワイヤー放電加工は、部品を切り抜く必要がある場合に使用します。鋭い角、薄い壁、複雑な外形に最適で、金型、パンチ、歯車の製作に最適です。

閉じた空洞、深いポケット、複雑な内部形状の部品には、シンカー放電加工をお選びください。詳細な内部形状が必要な金型、工具、厚みのある部品に適しています。

予算と制作規模

ワイヤーEDMはセットアップコストが低い。カスタム電極は必要ありません。時間とコストが重要な短納期や1回限りの加工に適しています。

シンカー放電加工はカスタム電極のため、初期費用が高くつく。しかし、大ロットや繰り返し金型を作るのであれば、そのコストは分散され、より効率的になります。

ご希望の表面仕上げと精度

ワイヤー放電加工は、より滑らかな表面と厳しい公差を作り出します。きれいなエッジと正確な寸法を必要とする用途に最適です。

シンカー放電加工でも滑らかな仕上げが可能ですが、研磨が必要な場合があります。精度は高いが、ワイヤーEDMほどシャープではなく、外側の詳細な形状を作ることができる。

結論

ワイヤーEDMとシンカーEDMはどちらも、複雑な金属部品の精密加工を提供します。ワイヤーEDMは、詳細なプロファイルやシャープなエッジの加工に最適です。スルーカットや公差の厳しい加工に適しています。シンカーEDMは、深い空洞や内部形状に適しています。厚みのある部品やカスタム金型加工に対応します。正しい選択は、プロジェクトの形状、精度、加工量のニーズによって異なります。

部品に最適なEDMプロセスの選択にお困りですか? お問い合わせ 専門家によるサポートと迅速な見積もりをご希望の方は、今すぐお問い合わせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。