硬い素材の超精密カットに苦労していませんか?厳しい公差を満たせない従来の方法に不満を感じていますか?ワイヤ放電加工がその解決策を提供します。この高度な加工プロセスは、複雑な設計や困難な材料に対して比類のない精度を提供することで、産業に革命をもたらします。

この革新的な技術によって製造工程がどのように改善されるかをお知りになりたいですか?ワイヤー放電加工機の利点と応用についてお読みください。

ワイヤー放電加工とは?

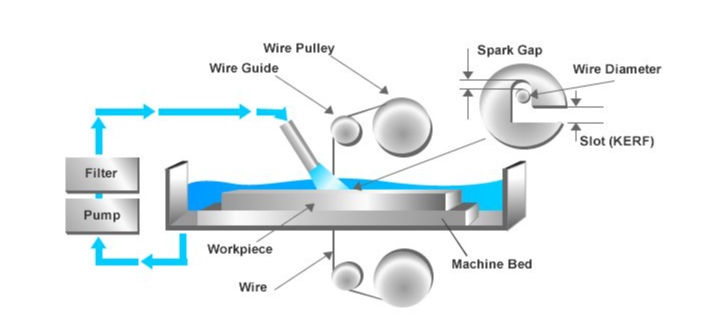

ワイヤー放電加工は特殊な放電プロセスです。ワイヤー放電加工は、制御された電気火花によって導電性金属を切断するために、細い帯電ワイヤーを使用します。このプロセスでは、被加工物を脱イオン水に浸し、ワイヤーが直接接触することなく正確な切断を行います。

この非接触アプローチにより、熱処理なしでプリハードン材の複雑な成形が可能になる。

ワイヤー放電加工の仕組み

ワイヤー放電加工は、放電を利用して材料を除去する精密加工プロセスです。この魅力的なプロセスがどのように機能するのかを説明しよう。

プロセスの説明放電と材料除去

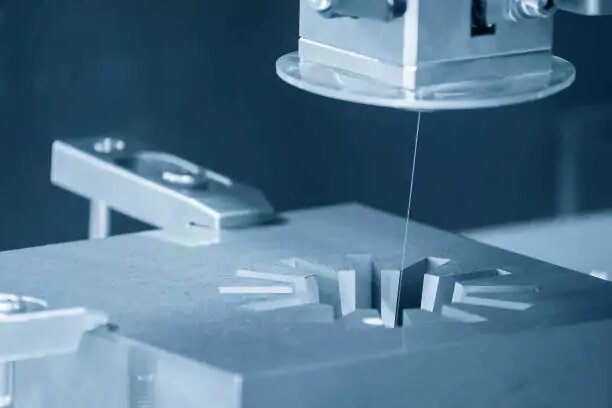

ワイヤー放電加工では、一般的に真鍮でできた細いワイヤーを切断する材料に通します。ワイヤーは電気を帯びており、プログラムされた経路を進むにつれて、一連の火花を発生させます。この火花は非常に高温であるため、材料の小さな部分を溶かして蒸発させ、正確な切断を行います。

EDM加工のステップ

- 設定:ワークピースを機械にしっかりと固定し、ワイヤーを材料に通す。

- プログラミング:コンピュータ・プログラムが作成され、ワイヤーが通る経路を制御し、カットの形状と寸法を決定する。

- 機械加工:ワイヤーがプログラムされた経路に沿って移動し、一連の放電を発生させて材料を侵食する。誘電流体は、その部分を冷却・洗浄するために使用される。

- 仕上げ:カットが完了したら、ワークを取り外し、最終的な調整や仕上げ加工を行い、希望の品質を確保する。

ワイヤ放電加工機の構成部品

ワイヤーEDMマシンは複雑で、高精度のカットを実現するために、いくつかの主要部品が調和して動作することに依存しています。ここでは、ワイヤ放電加工機を構成する重要な部品を紹介します。

CNC工具

ワイヤ放電加工機の心臓部はCNCシステムであり、ワイヤの動きと機械全体の動作を指示します。CNCシステムは設計とプログラミングを解釈し、ワイヤーを極めて正確にガイドします。

電源

ワイヤー放電加工機の電源は、材料を侵食する放電を発生させる役割を担っています。電源はワイヤーに電気エネルギーのパルスを送り、火花を発生させてワークピースの小さな部分を溶かします。

ワイヤー

一般的に真鍮または銅で作られたワイヤーは、放電が通過する電極として機能し、材料を切断する。ワイヤーは非常に細く、通常は直径0.1~0.3mmで、被加工物の中を連続的に移動する。

誘電体

誘電媒体は、多くの場合、特別に調合されたオイルまたは脱イオン水であり、ワイヤーと加工物の周辺を冷却し、洗浄するために使用されます。誘電体液は、ワイヤーと加工物間のアーク放電を防ぎ、切断プロセスを安定させ、火花によって生じた破片を運び去ります。

電極

電極は、穴や複雑な輪郭の形成など、特定の形状を形成するために使用することができます。これらの電極は、被加工物に電気を通し、材料除去に必要な放電を発生させることで機能します。

EDMワイヤーカットと従来のEDMの違い

ワイヤ放電加工と従来型放電加工は、同じ放電加工プロセスの仲間ですが、その性能と応用に影響する重要な点が異なります。いくつかの重要な側面から、両者の比較を探ってみましょう。

電極

ワイヤ放電加工では、ダイヤモンド・ガイドの間を連続的に移動する細い金属ワイヤを使用するが、従来の放電加工では、グラファイトや銅のような導電性材料から作られた固体電極を使用する。

従来のEDM電極は、希望するキャビティ形状に合わせてあらかじめ成形する必要があったが、ワイヤー電極はより精密な切断や複雑なパターンを可能にする。

加工速度

ワイヤーEDMは、カスタムツーリングや電極成形が不要なため、セットアップと生産時間が短縮されます。従来のEDMでは、加工を開始する前に特別に形成された電極が必要で、全体的な加工時間が長くなります。

正確さ

精密さに関しては、ワイヤーEDMは優れています。ワイヤーの連続的な動きにより、公差0.002mm、あるいはそれ以下の極めて正確なカットが可能になり、非常に複雑なデザインに最適です。

従来型の放電加工機も同様に高い精度を達成することができるが、一般的にワイヤー放電加工機に比べて精度が劣り、特に細部や複雑なカットを行う場合にはその傾向が強い。

ワイヤーEDM加工の長所と短所

ワイヤーEDM加工は、特に精度と汎用性の面で多くの利点を提供します。しかし、どのような製造プロセスにも限界があります。ここでは、機械加工のニーズにワイヤーEDMを使用することの長所と短所について説明します。

ワイヤーEDM加工の長所

- 高精度:ワイヤーEDMは非常に厳しい公差(±0.0001インチ)を達成するため、複雑な設計や複雑な形状に最適です。

- 機械的ストレスなし:非接触プロセスにより、ワークピースの変形や応力がなく、完全性が保たれます。

- 汎用性:タングステン、チタン、工具鋼のような硬い材料を、硬化前の状態でも簡単に切断できる。

- バリなし仕上げ:このプロセスでは、滑らかな表面が得られる。 バリそのため、二次仕上げの必要性が少なくなる。

- シングルセットアップ効率:複雑な形状を1回のセットアップで実現できるため、複数の加工工程を必要としません。

ワイヤーEDM加工の短所

- 材料の制限:加工できるのは導電性材料のみで、プラスチック、複合材料、非金属材料は除く。

- 高いコスト:電線や誘電液などの消耗品や電力消費は、運用コストを増加させる。

- 熱効果:熱影響部(HAZ)または酸化被膜が形成され、追加の洗浄や加工が必要になる場合がある。

- メンテナンス要件:機械の性能を維持するためには、ワイヤー、フィルター、誘電システムの定期的なメンテナンスが必要です。

放電加工に適した材料

ワイヤ放電加工は、ある種の材料の切断に特に効果的です。強靭な材料を扱うことができるため、高い精度が要求される産業で好んで使用されています。ここでは、EDMに最も適した材料と、それを選択する際に考慮すべき要素を探ってみましょう。

導電性材料:EDMのための一般的な選択

ワイヤー放電加工では、放電を利用して切断するため、導電性の材料が必要です。EDMに適した一般的な材料には、以下のようなものがあります:

- 工具鋼:硬さと耐久性で知られ、金型によく使われる。

- チタン合金:軽量で強度が高く、航空宇宙産業や医療産業に最適。

- 炭化タングステン:非常に硬く、工具用途に適している。

- 銅と真鍮:導電性が高く、繊細な仕上げに使用されるが、破片が多く発生する可能性がある。

- インコネルとハステロイ:熱や腐食に強い超合金で、航空宇宙のような高応力環境でよく使用される。

ワークサイズと材料厚の考慮

放電加工用の材料を選ぶ際、被加工物のサイズと厚さは考慮すべき重要な要素である:

- 素材の厚さ:ワイヤ放電加工は、幅広い材料厚の切断に有効ですが、厚みが増すにつれて効率は低下します。厚い材料を切断するには、より多くの時間を必要とし、より頻繁にワイヤを交換する必要があるかもしれません。

- ワークピースサイズ:より大きなワークピースは、より大きな放電加工機で対応できますが、より大きな部品は、より長い切断時間も必要とすることを覚えておくことが重要です。大きな部品でも切断の精度は維持できますが、生産規模を拡大する場合、速度と費用対効果の面で限界があります。

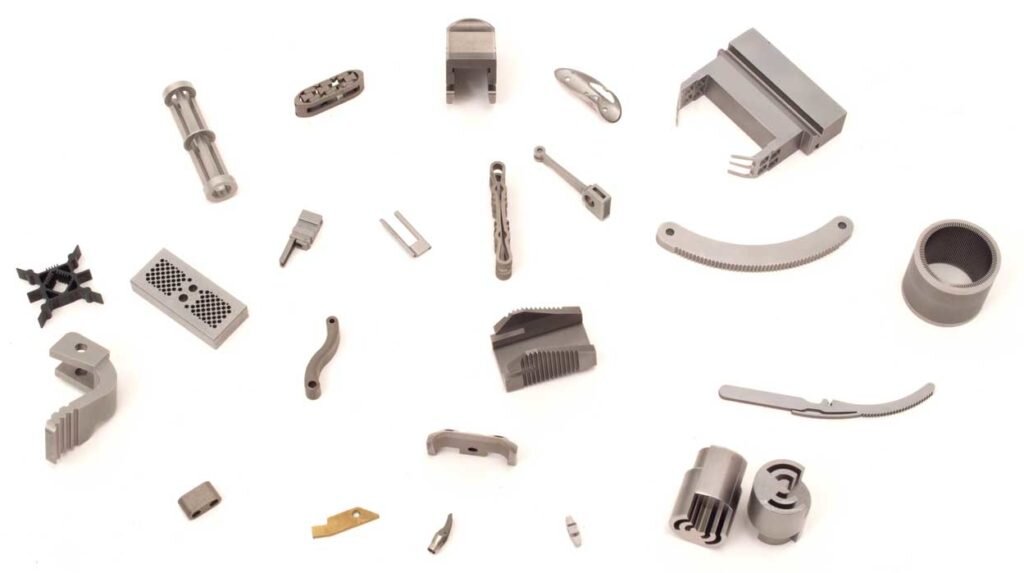

さまざまな産業におけるEDM

ワイヤーEDMは、高精度を達成し、強靭な材料を切断する能力があるため、さまざまな産業で貴重なツールとなっています。ワイヤーEDMが主要な分野でどのように応用されているかを見てみましょう。

自動車産業

- 精密エンジン部品:EDMは、燃料噴射装置やピストンなど、複雑な形状と厳しい公差を持つエンジン部品の製造を可能にします。

- ブレーキ・コンポーネント:EDM加工により、過酷な条件や繰り返しの使用に耐える堅牢で信頼性の高いブレーキ部品を実現。

- 射出成形金型とダイカスト金型:ダッシュボードやバンパーなどの自動車部品の複雑なディテールを持つ金型を作るために使用される。

- 電気自動車部品:モーターコアやバッテリーコネクターなど、EV専用部品を高精度に製造する放電加工機。

医療業界

- 手術器具:EDMは、手術器具に複雑な形状や小さな穴を高精度で形成します。

- 医療用インプラント:整形外科用インプラント(人工股関節や人工膝関節など)用のチタンのような硬い金属の加工に使用される。

- 歯科器具:優れたクラウン、ブリッジ、アバットメントの製作 表面仕上げ.

- 複合施設の特徴:厳しい公差と優れた表面品質を必要とする部品の加工に最適。

航空宇宙産業

- タービンブレード:超合金製タービンブレードの冷却穴を放電加工し、高温下での信頼性を確保。

- エンジン部品:燃料噴射装置やコンプレッサーディスクなど、精密なジェットエンジン部品を生産。

- 構造部品:航空機の安全性のために高い精度が要求されるサポート、フレーム、補強材を製作。

- アビオニクス・システム:電子システムに不可欠なハウジング、コネクター、アセンブリを製造。

ワイヤ放電加工機を使用する際に考慮すべき重要な要素とは?

ワイヤ放電加工機を使用する場合、プロセスの有効性と精度に影響を与えるいくつかの重要な要素があります。これらの要素に適切な注意を払うことで、最適な結果が得られ、装置の寿命が延びます。以下に、重要な検討事項をいくつか挙げます。

ワイヤーの選択

- 素材:真鍮は、そのコストパフォーマンスと導電性から一般的に使用され、コーティングワイヤー(亜鉛コーティングや層状化など)は、より速い切断速度とより良い表面仕上げを提供する。

- 直径:より細いワイヤーは高精度を可能にしますが、切れやすく、切断速度が遅くなります。一般的な直径は0.0008″から0.012″です。

- 抗張力:高張力ワイヤーは、応力下でも破断しにくく、より速く、よりアグレッシブな切断を可能にする。

電源設定

- パルス持続時間と電流:これらのパラメータを調整することで、切削速度、仕上げ面粗さ、ワイヤーの摩耗に影響します。電流を高くすると速度は向上するが、精度が低下する可能性がある。

- デューティ・サイクル:オンタイムとオフタイムのバランスをとることで、オーバーヒートやワイヤーの断線を防ぎながら、安定した火花の発生を保証します。

- 電圧:適切な電圧設定により、切断効率とスパークギャップの安定性が向上します。

素材のポジショニング

- 安定性:ワークを確実にクランプすることで、加工中の移動を防ぎ、正確な切削を実現します。

- フラッシング:誘電体液の流れに適切にアライメントすることで、効果的にゴミを除去し、ワイヤの摩耗を抑え、精度を維持します。

- 厚さに関する考慮事項:厚い材料では、精度を維持するために切断速度を遅くし、パラメータを慎重に調整する必要があります。

結論

ワイヤー放電加工は、硬い導電性材料の精密切断を実現する非常に効果的なプロセスです。機械的な圧力をかけずに、複雑な形状や厳しい公差を作り出す能力があります。ワイヤの選択、出力設定、材料の位置決めなどの重要な要素が、加工の成功に重要な役割を果たします。

ワイヤー放電加工機による製造工程の改善にご興味をお持ちですか? お問い合わせ お客様のご要望に合わせた専門的なアドバイスをご提供いたします!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。