亜鉛ダイカストは一般的な製造工程である。溶かした亜鉛を高圧で金型に押し込む。この方法は、その精度と効率で知られています。多くの産業で、公差の厳しい複雑な部品の製造に利用されています。このプロセスは費用対効果が高く、耐久性のある部品を製造することができます。

亜鉛ダイカストの仕組みとその利点に興味はありませんか?そのプロセスと利点について、さらに詳しく探ってみましょう。

亜鉛ダイカストとは?

亜鉛ダイカストは、溶融した亜鉛を高圧で鋼鉄製の金型に注入するプロセスです。金型はダイとも呼ばれ、亜鉛を目的の部品に成形します。亜鉛が冷えて固まると金型が開き、部品が排出されます。

亜鉛はダイカストで重要な役割を果たします。融点が低いため、加工しやすいのです。そのため、工程中のエネルギー消費を抑えることができます。また、亜鉛は流動性に優れているため、複雑な金型の細部を埋めることができます。

亜鉛合金の主な特徴

亜鉛合金はダイカスト用に特別に調合されています。強度、硬度、耐食性のバランスがとれています。主な特徴は以下の通りです:

- 流動性:亜鉛合金は金型になじみやすく、細かいディテールが表現しやすい。

- 強さ:優れた機械的特性を持ち、部品の耐久性を高める。

- 寸法安定性:亜鉛の部品は、時間が経ってもその形と大きさを維持します。

- 表面仕上げ:亜鉛合金は滑らかな表面を作り出し、しばしば追加仕上げの必要性を減らします。

ダイカストに使用される亜鉛合金

正しい合金の選択は部品の性能とコストに影響します。それぞれの亜鉛合金は異なる用途に適した明確な特徴を持っています。

ザマック合金組成と用途

ザマック合金は、亜鉛ダイカスト製造のほとんどを占めています。亜鉛に少量のアルミニウム、マグネシウム、銅が含まれています。最も一般的なタイプは以下の通りです:

- ザマック3:標準的な合金(96%亜鉛、4%アルミニウムに微量元素を加えたもの)。強度、流動性、コストのバランスが良い。

- ザマック2:銅の含有量が多いほど強度が増すが、コストは高くなる。

- ザマック5:ザマック3に似ているが、強度を高めるために銅の量をわずかに増やしている。

- ザマック7:粒界腐食に強い低マグネシウムバージョン。

これらの合金は、自動車部品、金物、消費者製品によく使われている。

ZA合金:特性と用途

ZA(亜鉛-アルミニウム)合金は、ザマック合金よりも多くのアルミニウムを含んでいます。そのため、機械的性質が優れています:

- ZA-8:アルミ含有量8%。ザマック合金より強度が高く、鋳造性に優れる。

- ZA-12:12%アルミニウム。強度と耐摩耗性が高い。

- ZA-27:27%アルミニウム。青銅や鋳鉄に匹敵する特性を持つ最強の亜鉛合金。

ZA合金は、コストよりも強度が重視されるギア、ベアリング、高応力部品に適している。

鋳造材料の比較

亜鉛合金は、アルミニウム、マグネシウム、真鍮などの他のダイカスト素材と競合しています。以下はその比較です:

| プロパティ | 亜鉛 | アルミニウム | マグネシウム | 真鍮 |

|---|---|---|---|---|

| 密度 | 6.6 g/cm³ | 2.7 g/cm³ | 1.8 g/cm³ | 8.5 g/cm³ |

| 融点 | 380-390°C | 660°C | 650°C | 900-940°C |

| 抗張力 | 28-41 ksi | 33~45キロ・シー | 22-32 ksi | 35-55 ksi |

| 相対的工具寿命 | 素晴らしい | グッド | グッド | 公平 |

| ダイフィル容量 | 素晴らしい | グッド | 素晴らしい | 公平 |

| 相対コスト | 適度 | 適度 | 高い | 非常に高い |

| 表面仕上げ | 素晴らしい | グッド | グッド | グッド |

亜鉛ダイカストの仕組み

亜鉛ダイカスト鋳造の工程は、決まった順序で行われます。良い部品を作るためには、各工程が正しく行われなければなりません。

ステップ1:金型の準備

ダイカスト・サイクルは金型の準備から始まる。作業員は金型に潤滑剤を吹き付けます。これは部品の取り外しを助け、金型の寿命を延ばす。その後、金型が閉じられ、射出中に閉じられるように強い力でロックされます。

ステップ2:インジェクション

亜鉛合金は炉で約430℃まで加熱される。溶融金属は射出システムに移動します。プランジャーが、通常3,000~10,000psiの高圧下で液状の亜鉛を金型に押し込みます。金属は数ミリ秒でキャビティの全領域を満たします。

ステップ3:冷却と固化

溶けた亜鉛は金型の壁に触れるとすぐに冷え始める。金属は温度差により素早く凝固します。小さな部品の場合、冷却にかかる時間はほんの数秒です。この間、金型は閉じたまま金属に圧力をかけます。

ステップ4:退場

冷却後、機械が金型を開く。エジェクターピンが固形部品をキャビティから押し出す。部品はまだ温かいかもしれないが、形状を保持するのに十分なほど固化している。部品に損傷を与えないよう、エジェクション・システムはスムーズに作動しなければならない。

ステップ5:仕上げ

最後のステップは仕上げです。部品には、余分な材料(フラッシュ)や粗いエッジなどの小さな欠陥がある場合があります。これらをトリミングで取り除きます、 研削、 または 加工.

亜鉛ダイカスト技術の種類

亜鉛ダイカスト鋳造の2つの主な方法は、金属が金型に入る方法が異なります。それぞれ異なるプロジェクトに特有の利点があります。

ホットチャンバー・ダイカスト

ホットチャンバー・ダイカストは、溶解釜を機械内に保持します。工程はこうだ:

- 機械に組み込まれた炉で亜鉛が溶ける

- 油圧ピストンが金属バスに接続されたチャンバー内に押し下げられる。

- これにより、溶融金属がグースネックとノズルを通って金型に押し上げられる。

- 冷却後、ピストンは引き戻され、より多くの金属がチャンバーに充填されます。

ホットチャンバー鋳造はサイクルタイムが速く、金属の酸化が少ない。亜鉛は融点が低いため、この方法に最適です。ほとんどの亜鉛部品はホットチャンバー鋳造を使用しています。

コールド・チャンバー・ダイカスト

コールド・チャンバー・ダイカストでは、溶解釜は機械から分離されています。そのため、工程が異なります:

- 亜鉛は別の炉で溶解

- 射出チャンバーに溶融金属を注入する作業員。

- 油圧ピストンが金属を横から金型に押し込む。

- 冷却後、機械は部品を排出し、プロセスは繰り返される。

コールドチャンバー鋳造は、金属をより空気にさらすが、より高温に対応できる。アルミニウムでは一般的ですが、ZA-27のような融点の高い亜鉛合金にも有効です。

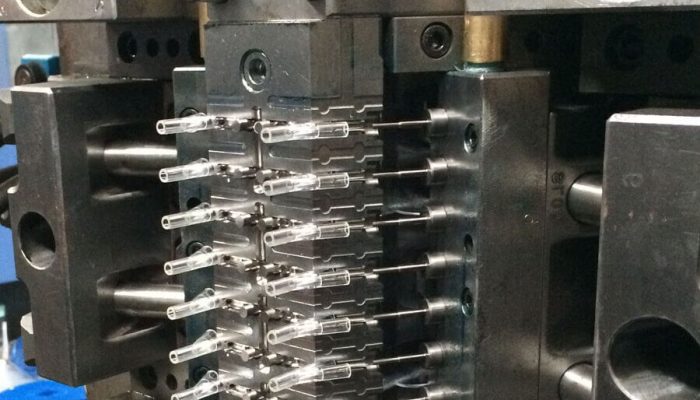

亜鉛ダイカストにおける金型設計

金型と金型設計は亜鉛ダイカストの成功に不可欠です。よく設計された金型は、高品質の部品と効率的な生産を保証します。金型設計の重要な側面とそのプロセスへの影響について掘り下げてみましょう。

亜鉛ダイカスト用金型の設計方法

金型の設計は、部品の要件を理解することから始まります。エンジニアは部品の3Dモデルを作成し、それを中心に金型を設計します。金型は、固定された半分(カバーダイ)と動く半分(エジェクターダイ)の2つで構成されています。

金型設計における主な考慮事項は以下の通りである:

- 部品形状:金型は部品の形状を細部まで正確に再現しなければならない。

- ドラフト角度:射出を容易にするため、部品の壁にわずかな角度をつける。

- ゲートシステム:溶融亜鉛が金型キャビティに流れ込むように設計されています。

- 冷却システム:冷却速度を制御し、欠陥を防止するためにチャネルを追加する。

金型はその後、硬化鋼から機械加工される。金型が安定した高品質の部品を生産するためには、精度が非常に重要です。

ダイカスト金型の材料選択

金型に使用される材料は、高温と高圧に耐えなければならない。亜鉛ダイカスト金型には硬化鋼が最も一般的です。

なぜ焼き入れ鋼なのか?

- 耐久性:高圧射出の繰り返しのストレスに耐えることができる。

- 耐熱性:高温でも形状を維持する。

- 精度:厳しい公差と微細なディテールを可能にする。

ベリリウム銅のような他の材料が特定の金型部品に使われることもある。これらの材料は熱伝導性がよく、金型の重要な部分の冷却に役立ちます。

亜鉛ダイカストの利点

亜鉛ダイカスト鋳造は、他の鋳造に比べて多くの利点があります。 金属成形法.これらの利点により、多くの用途に優れた選択肢となる。

コストメリット

亜鉛は融点が低いため、製造時のエネルギーを節約できます。亜鉛ダイカストはアルミニウムやマグネシウム鋳造に比べ、金型のメンテナンスが少なくて済みます。部品は最小限の仕上げで済むことが多く、人件費を削減できます。

デザインの柔軟性

亜鉛ダイカストは、0.03インチ(0.8mm)までの薄肉で複雑な形状を製造します。部品には、文字、ロゴ、スレッドなどの詳細を金型から直接含めることができます。複数の部品を1つの鋳造品に組み合わせることができるため、以下のような利点があります。 アセンブリ 時間である。

生産効率

亜鉛ダイカストの鋳造サイクルは速く、通常1部品あたり15~60秒です。金型は他の金属より長持ちします。工程は非常に再現性が高く、部品間のばらつきは最小限です。

表面仕上げ 品質

亜鉛鋳物は鋳型からすぐに滑らかな表面を持っています。メッキも簡単にできます、 描きましたまたは、より良い外観や保護のために仕上げられます。鋳造部品は、±0.001インチ(0.025mm)の厳しい公差を持つ良好な寸法精度を持っています。

亜鉛ダイカストの限界

亜鉛ダイカストには多くの利点がありますが、いくつかの欠点もあります。これらを理解することで、あなたのプロジェクトに適しているかどうかを判断することができます。

材料の制約

亜鉛はアルミニウムやマグネシウムよりも重く、重量を重視する用途では問題となる場合がある。亜鉛は他の金属に比べて強度と耐熱性が低い。亜鉛製部品の最高使用温度は一般的に110℃(230°F)程度です。

サイズと肉厚の制限

ほとんどの亜鉛ダイカストは10ポンド(4.5kg)以下です。最小肉厚は約0.03インチ(0.8mm)です。部品が大きくなると、材料の流れや冷却に問題が生じる可能性があります。

亜鉛ダイカスト部品の一般的な用途

亜鉛ダイカストは、さまざまな業界の多くの製品に使用されています。その汎用性により、無数の用途に適しています。

自動車部品

自動車の亜鉛ダイカスト部品には、ドアハンドル、ロックハウジング、ミラーブラケットなどがある。キャブレター本体や燃料システム部品などのエンジン部品には亜鉛がよく使われています。内装トリム部品は亜鉛の重量と仕上げ品質の恩恵を受けています。

エレクトロニクスとハードウェア

電子機器の筐体やヒートシンクには、EMI遮蔽特性のために亜鉛が使用されている。ヒンジなどの金物類 括弧そして ファスナー は典型的な亜鉛の用途である。コネクターやフレームなどの民生用電子部品には亜鉛鋳造がよく使われる。

消費者製品

台所用電化製品の部品には亜鉛ダイカストがよく使われています。ハンドル、トリガー、ギアハウジングなどの工具部品には亜鉛が使用されています。浴室の備品や金物には亜鉛ダイカストがよく使われています。

結論

亜鉛ダイカストは、優れた表面仕上げを持つ複雑で精密な金属部品を作成するための信頼性の高い製造プロセスを提供します。融点が低いためエネルギー効率に優れ、材料特性は強度と細部の再現性に優れています。

次のプロジェクトに亜鉛ダイカストがふさわしいかどうか、検討する準備はできていますか? エンジニアリングチームへのお問い合わせ 無料相談とお見積もりはこちらから。

よくあるご質問

亜鉛ダイカストは強いか?

はい、亜鉛ダイカスト部品は充実しています。ザマックやZAのような亜鉛合金は優れた機械的特性を提供します。強度、硬度、耐久性のバランスがとれています。

亜鉛ダイカストは錆びるか?

亜鉛ダイキャスト部品は錆に非常に強い。亜鉛は空気に触れると自然に酸化亜鉛の保護層を形成します。この層がさらなる腐食を防ぎます。

亜鉛ダイカストは溶接できますか?

はい、でも難しいです。亜鉛ダイカストは融点が低いため、高熱下で反りや割れが生じやすい。従来の溶接方法は一般的に適していません。しかし、スーパーアロイ1のような特殊な材料を使えば、亜鉛ダイカスト部品を効果的に接合することができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。