プレーンミルは、機械加工で最も一般的に使用される手法の一つです。設計者であれ、エンジニアであれ、製造者であれ、この加工方法と、それがどのように貴社の業務に役立つかを理解する必要があります。プレーンミリングでは、効率的な材料除去が可能ですが、考慮すべき課題や注意点があります。この記事では、フライス加工の仕組みと、様々なプロジェクトにおいてフライス加工が重要な技術である理由をご紹介します。

この方法は単純に聞こえるかもしれないが、製造において大きな役割を果たしている。安定した仕上げのパーツを製造するためには欠かせないのです。では、プレーンミーリングの種類を詳しく見て、他の加工方法と比較してみましょう。

プレーンミリングとは?

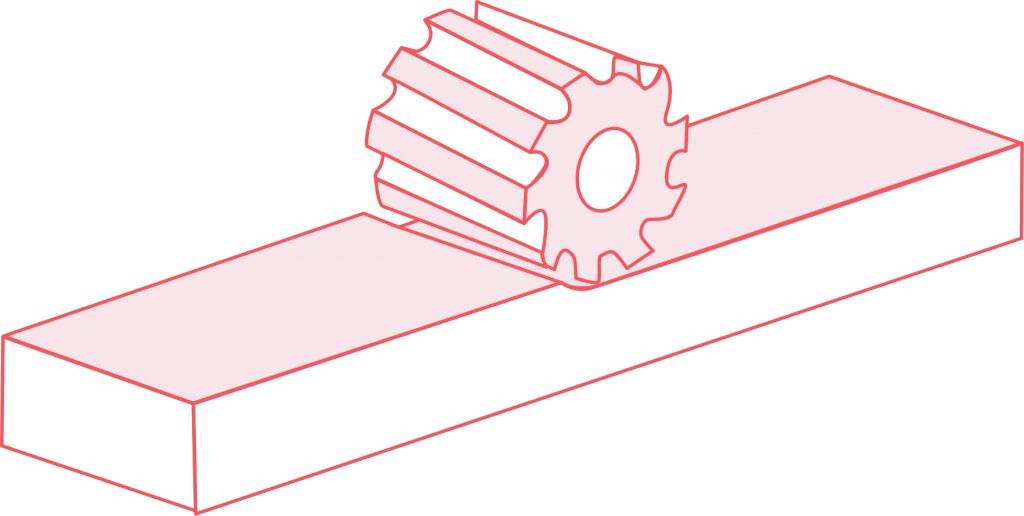

平フライス加工は、回転するカッターがワークピースを横切って移動し、材料を除去して平らな面を作る機械加工プロセスである。この加工は主に横型フライス盤を使って行われるが、場合によっては縦型フライス盤を使うこともある。平フライスの主な目的は、表面を滑らかにしたり、溝を切ったりすることです。

プレーン・フライス加工では、回転する工具を使って材料を切り込む。カッターは回転しながら、反対方向に送られるワークピースの表面に沿って移動します。切削の速度と深さを調整することで、オペレーターは滑らかで均一な仕上げを行うことができる。このプロセスは、平らな面や溝を一貫して作るのに理想的である。

プレーンミリングカッターの種類

平フライスカッターは、機械加工の精度と効率を達成するために非常に重要です。それでは、カッターの種類について説明しましょう。

ヘビーデューティー平フライスカッター

ヘビーデューティ仕様のプレーンカッタは、頑丈で大規模な加工作業用に設計されています。大量の材料を素早く除去する必要がある場合に使用される。これらのカッタは通常、高速度鋼(HSS)や超硬合金などの丈夫な材料で作られています。

ヘビーデューティーカッターは、硬い金属や大きなワークの切断に最適です。これらのカッターの歯は、切屑を効率的に除去し、目詰まりを防止するために、広い間隔を空けて配置されています。

軽量プレーンカッタ

軽負荷用プレーンカッタは、それほど負荷のかからない作業に使用されます。精度を重視して設計されており、小さなワークや柔らかい素材に適している。これらのカッタは歯が細かく、高品質の仕上げを必要とする作業によく使用されます。

ごく少量の材料しか除去する必要がなく、より滑らかな表面が要求される作業に最適です。ライトデューティーカッターは通常、HSSのような材料から作られており、精度を優先する産業でよく使用されています。

プレーン・フライス加工:ステップ・バイ・ステップ

プレーンミリングの工程では、精度と品質を確保するためにいくつかの重要なステップがあります。セットアップから最終仕上げまでの各工程を説明しましょう。

ステップ1:準備とセットアップ

フライス加工を開始する前に、ワークピースを機械にしっかりとセットする必要があります。セットアップでは、ワークが正しく配置され、すべての工具と材料が準備されていることを確認します。

ステップ2:工具と機械の設定

次に、オペレーターはフライス盤を必要な仕様に合うように調整する。これには、材料と希望する結果に基づいて適切なフライスカッターを選択すること、適切な速度を設定すること、送り速度を調整することなどが含まれる。

ステップ3:ワークのフライス加工

すべてがセットされると、フライスカッターは作業を開始する。ワークピースに沿って移動し、通過するたびに材料を除去します。

ステップ4:冷却とチップ除去

フライス加工では熱が発生するため、クーラント液やエアジェットなどの冷却手段で温度を下げ、工具の損傷を防ぎます。フライス加工中に発生する切り屑も、切削工程を妨げないように除去し、表面をきれいに保ちます。

ステップ5:フライス加工の最終仕上げ

所望の表面仕上げが達成されたら、フライス加工は終了です。次のような調整または追加工程がある。 バリ取り最終製品が要求された仕様に適合していることを確認するために行われることもある。

プレーン・フライスの利点と欠点

プレーンミリングにはいくつかの利点がありますが、いくつかの欠点もあります。その両方を理解することで、お客様の加工ニーズに合った選択ができるようになります。

メリット

- 効率的な材料除去:プレーン加工は、特にヘビーデューティーカッターを使用した場合、素早い材料除去が可能です。そのため、より広範囲で単純な部品に最適です。

- 汎用性:金属、プラスチック、木材など、さまざまな素材に対応。そのため、さまざまな種類のプロジェクトに柔軟に対応できます。

- コスト効率が高い:適切なセットアップにより、プレーンミリングは大量生産や大量ロットのための手頃なオプションです。時間と単価の削減に役立ちます。

- 精度:よく調整された機器や工具を使用することで、プレーンミリングは高い精度を実現します。滑らかで平らな面を作るのに適しています。

デメリット

- 平面に限る:平フライス加工は、主に平らな面を作成するために使用されます。複雑な形状や3D輪郭には適していません。

- 表面仕上げ:仕上がりは良いが、表面仕上げは他の方法ほど滑らかではない。細部の仕上げには、追加の仕上げ工程が必要な場合がある。

- ツールの摩耗:カッタは、特に硬い材料や高負荷のフライス加工では、すぐに摩耗します。これは、メンテナンスと交換コストの増加につながります。

- サイズ制限:機械の能力により、加工物のサイズが制限される。そのため、プレーンミーリングは、大きな部品やかさばる部品には不向きです。

プレーンミルの効率に影響する要因

プレーンミーリングの効率は、いくつかの重要な要素に左右されます。ここでは、速度、送り、機械の安定性、工具のメンテナンスのすべてが、この加工プロセスの最適化にどのように貢献するかを探ってみましょう。

速度、送り、切込みの役割

切削速度は、フライスカッターの回転速度を制御し、材料の除去速度に影響を与えます。送り速度は、被削材がカッターの中に移動する速さを意味します。これは表面仕上げと切削力の両方に影響します。切り込み深さは、1回のパスでどれだけの材料を除去するかを決定します。

機械の剛性と安定性の重要性

剛性の高い機械は、フライス加工中の振動を防ぎ、カッターの効率的な作業と正確な結果を可能にします。機械が不安定だったり、たわんだりすると、最終製品に誤差が生じたり、工具の摩耗が早まったりします。

平フライス加工における工具の摩耗とメンテナンス

工具の摩耗は、プレーン・フライス加工にはつきものだが、メンテナンスによってその影響を軽減することができる。カッタは加工するにつれ、徐々に切れ味が落ち、切削効率が低下します。定期的な点検と、必要に応じて工具を交換することで、フライス加工をスムーズに行い、最高の結果を得ることができます。

プレーンミリングと他のミリング加工との比較

それぞれのフライス加工には、長所と特定の用途があります。プレーンミリングと他の標準的な方法を比較し、その違いを理解し、プロジェクトに適した方法を選択しましょう。

| フライス加工 | 目的 | ツールポジション | 切断方向 | ベスト・ユースケース |

|---|---|---|---|---|

| プレーンミリング | 平らな面や溝を作るのに使う。 | 工具はワークの上を水平に回転する。 | 工具は表面に沿って切削し、材料を均一に除去する。 | より少ない精度で大規模な材料除去が可能。 |

| フェイスミル加工 | 平らな面を作るのに使われ、より滑らかな仕上がりになることが多い。 | 工具はワーク表面に対して垂直に回転する。 | 工具は仕上げを向上させるために表面を横切る。 | より高い精度と滑らかな仕上がり。 |

| スロットミリング | スロット、溝、その他の内部形状の作成に使用。 | 工具は水平に回転し、内部形状を切削する。 | 工具はワークの内部に沿って切削する。 | 溝やスロットのような内部の特徴を作る。 |

| 表面フライス加工 | 平らな表面の仕上げと表面品質の向上に使用される。 | 工具が垂直に回転し、ワーク表面の仕上げに焦点を当てる。 | この工具は、材料を除去して平らな面を仕上げます。 | 高品質な表面仕上げを実現するための仕上げ作業。 |

プレーンミルの一般的な用途

平フライス加工は、精密な部品を作るために様々な産業で不可欠です。様々な産業における主な用途を探ってみましょう。

航空宇宙産業

航空宇宙産業では、航空機の主翼、胴体部品、エンジン部品などの重要な部品に、精密で平坦な表面を平フライス加工で作ります。これらの部品は、性能と安全性を確保するために、厳しい公差と滑らかな仕上げが要求されます。

自動車産業

平フライス加工は、自動車産業でエンジン部品、トランスミッション部品、その他の機械システムの製造に使用されています。自動車の性能と信頼性の鍵となる、滑らかで正確な表面を持つ部品の製造に役立っています。

建設業界

建設業界では、プレーンミーリングは、次のような構造部品に平らな表面を作成します。 ビームス列、そして フレーム.大量の材料を除去し、さらに加工するための部品を準備するために使用されることが多い。 アセンブリ.

医療業界

医療業界では、医療機器、手術器具、インプラントの精密部品の製造にプレーンミリングが使用されています。プレーンミルは、これらの部品が正確な仕様を満たし、機能性と安全性に不可欠な滑らかな表面を持つことを保証します。

結論

平フライス加工は、平らな面や溝を精密に加工するために使用される、柔軟で効率的な加工プロセスです。航空宇宙、自動車、建築、医療などの産業において、高品質の部品を製造するための鍵となります。

プレーン・フライス加工がどのように生産性を向上させるかをお知りになりたい場合は、こちらをご覧ください、 ご連絡ください 詳細情報またはカスタム見積もりについてはお客様の製造工程の効率化をお手伝いいたします!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。