多くの小型部品は、厳しい公差と迅速な生産を必要とします。従来のスタンピング・セットアップは、生産を遅らせたり、コストを増加させる可能性があります。フォースライドメタルスタンピングはそれを変えます。少ない工具と段取りで、複雑な部品を素早く成形することができます。この方法により、スピード、一貫性、設計の柔軟性が得られます。

単価を下げ、安定した出力を得るために、多くのメーカーが4枚スライドを採用している。その仕組みと得意とするところについて、このまま読み進めてください。

フォースライド・メタル・スタンピングとは?

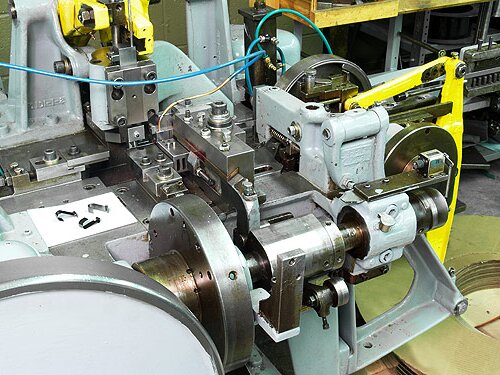

フォースライド・メタル・スタンピングは、4つの可動スライドを使って金属を成形する成形方法である。これらのスライドは中心点を囲むように配置され、4つの側面から移動する。それぞれが金属片を曲げたり切断したりするツールを保持する。追加の成形を容易にするため、垂直プレスヘッドが追加されることもある。

このマシンには、十字型に配置された4本のアームがある。これらのアームは、カムシステムの助けを借りて出入りする。各アームには、パンチやベンダーなどの工具が取り付けられている。

金属片が中央に移動すると、工具が次々と金属片を叩く。各スライドが成形作業の一部分を完了します。このステップ・バイ・ステップのアプローチにより、マシンは複雑な形状を1回のシームレスなサイクルで成形することができます。カムシャフトが各動作のタイミングを制御します。このセットアップにより、高速かつ正確で、手作業に依存しない工程が可能になる。

フォースライド・スタンピング・プロセス ステップ・バイ・ステップ

フォースライド・スタンピングは、未加工の帯材から完成品まで、連続した順序で行われます。各工程は、高い再現性で複雑な形状を作り出すために、最後の工程をベースにしています。

ブランクの準備と給餌

工程は平らな金属帯のコイルから始まる。材料は巻き戻され、まっすぐにされる。その後、4枚スライドマシンに水平に送り込まれる。

供給は自動で、ローラーによって制御される。送り速度は、部品サイズとサイクルタイムに基づいて設定されます。これにより、成形工程開始前のスムーズな動きと一貫した材料位置決めが保証されます。

成形、曲げ、切断段階

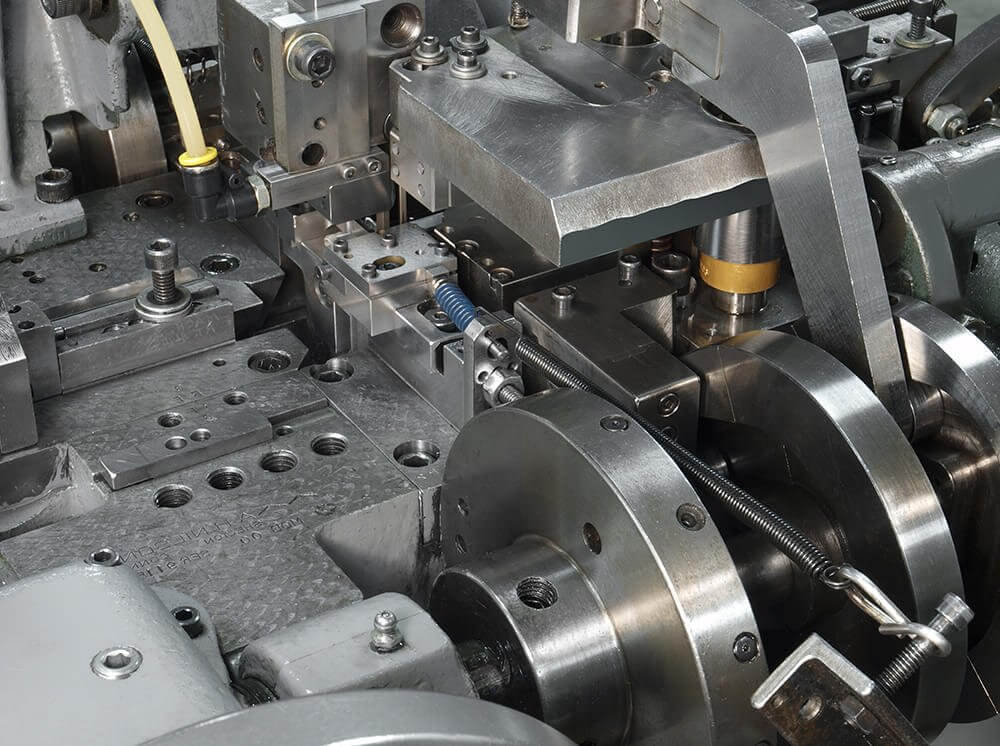

機械の中に入ると、ストリップは4つのスライド上のツールと出会う。各スライドはあらかじめ設定された順序で動き、材料を曲げたり切断したりする。

ストリップを上向きや下向きに曲げるツールもある。また、サイド・ベンドやエンド・カットを行うものもある。垂直プレスヘッドは、穴を開けたり、部品を平らにしたりします。すべての動作は1サイクルで行われます。カムがタイミングを制御し、各工具が適切なタイミングで作動します。

この工程では、ほとんどの成形作業を行う。複雑な部品も1回のパスで作ることができる。

仕上げと品質検査

その後 形にする部品は機械から出て、ビンやコンベヤーに落ちる。トリミングが必要なものもあれば バリ取り.多くの部品は余分な加工なしですぐに使える。

その後、品質チェックが行われる。これには、目視チェック、測定、場合によっては適合テストが含まれる。必要であれば、生産中にカメラシステムやゲージを使用して部品を検査することもできる。

フォースライドの素材選択

材料の選択は、部品の性能、工具の摩耗、生産速度に影響します。適切な金属を選択することで、スムーズな成形と強固な最終パーツを確保することができます。

適切な金属と合金

Fourslideマシンは多くの一般的な金属に適しています。これらには以下が含まれる:

- ステンレス・スチール:強度、耐食性、耐久性のために使用される。

- 炭素鋼:中程度の強度を必要とする一般部品に適している。

- 真鍮:成形が容易で、電気部品によく使われる。

- 銅:導電性が高く、接点や端子に最適。

- アルミニウム:軽量で曲げやすく、消費者向け部品によく使用される。

- リン青銅:丈夫で弾力性があり、耐摩耗性に優れている。

厚さ範囲と硬度適合性

ほとんどの4枚スライド機は、0.2 mmから約2.0 mmまでの厚さの材料を扱うことができる。小さくて複雑な形状の成形には、より薄いストリップが効果的です。厚い材料は、速度を遅くするか、成形工程を増やす必要があるかもしれない。

柔らかい金属は、工具の応力をほとんど受けずに簡単に成形できる。硬い金属も使用できるが、熱処理した工具が必要な場合がある。機械のセットアップは、材料の スプリングバック および成形の挙動が、欠陥を回避する。

フォースライド・スタンピングの利点

フォースライドスタンピングは、スピード、精度、コストにおいて明確なメリットをもたらします。厳しい公差と速い生産サイクルが要求される小型部品に最適です。

高精度と繰返し精度

カム駆動システムは、各スライドを一定のタイミングで動かします。これにより、サイクルごとに一貫した工具の動きが維持される。一度機械がセットされれば、ほぼ同じ形状の部品を何千個も生産することができます。

廃棄物の削減

フォースライド・スタンピングは、ネットシェイプに近い部品を成形する。ほとんどの成形は大量の金属を除去することなく行われるため、スクラップは最小限に抑えられます。

中・大量生産におけるコスト効率

Fourslideのセットアップには時間がかかるが、一度稼動させれば、中断することなく迅速に稼働する。そのため、数万個以上の部品に最適です。

フォースライドメタルスタンピングの用途

Fourslideスタンピングは、公差の厳しい小型で詳細な金属部品を必要とする産業に適しています。多くの分野で、迅速な生産と安定した品質をサポートします。

自動車産業での使用

自動車メーカーは4枚スライドでクリップを製作する、 括弧リテーナー、スプリングコンタクトなどである。これらの部品は、振動や熱の下でも形状を保持しなければなりません。

この製法は安定した形状を提供し、短時間で生産できる。そのため、内装部品にもエンジン関連部品にも適している。

電子機器およびコネクター部品

Fourslideスタンピングは、端子、接点、接地タブ、シールド部品に広く使用されています。これらの部品が正しく機能するためには、正確な曲げ加工と滑らかなエッジが必要です。

このプロセスでは、銅、黄銅、リン青銅の薄板を簡単に加工できます。また、曲げ角度と間隔を正確に制御することができます。

医療機器製造

小型の医療用クリップ、精密スプリング、サポートフレームは、しばしば4枚スライド機で製造されます。この工程は、信頼性の高い性能を実現するために、厳しい部品寸法を維持するのに役立ちます。

ステンレス鋼と生体適合合金は、これらの部品に使用される標準的な材料です。Fourslideの機械は、クリーンルーム基準を満たしながら、その両方を扱うことができます。

消費財・家電

フォースライドパーツはバッテリークリップで登場、 ファスナーそして 蝶番 を日常製品に使用している。工具、玩具、台所用品のメーカーが、部品の精度を保ちながらコストを削減するために使用している。

サイクルタイムが速く、材料の無駄が少ないため、大量生産品目でも効率的な生産ができる。

フォースライド・スタンピングの設計上の考慮点

4つのスライドのための設計とは、形状、サイズ、材料の挙動を前もって考えることです。うまく設計された部品は、工具の摩耗を減らし、生産をスピードアップし、安定した品質を維持します。

部品の形状と複雑さ

Fourslideは、複数の曲げを持つ小型から中型の部品に最適です。材料が順番に成形できる限り、複雑な形状にも対応します。

しかし、深い絞りや背の高いフィーチャーはうまくいかないことがある。成形ツールは水平に移動するため、ツールの通り道を塞ぐような形状には届きにくい。近接した領域でいくつものきつい曲げがある部品の方が適している。

公差と精度要件

フォースライドマシンは、厳格で再現可能な公差を生み出す。しかし、どのような加工にも幅があります。

曲げ角度、穴の位置、切断長さはすべて一定です。一般的な曲げ公差は、材料と厚さによって±0.1mmから±0.25mmです。小さなフィーチャーでは、仕様内に収めるためにより精密な工具設計が必要となります。

生産効率を最適化する設計のヒント

- 可能な限り、すべての曲げ加工を単一平面で行う。そうすることで、成形が早くなります。

- 鋭い角や非常に狭い溝は避けてください。工具がすぐに摩耗してしまいます。

- 工具のプロファイルに合った一貫した曲げ半径を使用する。

- 成形挙動が安定した材料を選ぶ-スプリングバックがなければ精度が向上する。

- 可能であれば、成形中に部品が自己位置決めされるように設計してください。これにより、余分なガイドを必要とせず、位置決めが安定します。

フォースライド・メタル・スタンピングと他の金属成形技術の比較

適切な成形プロセスの選択は、部品の形状、体積、コスト、公差要件によって異なります。ここでは、4つのスライドと他の標準的な方法との比較について説明します。

フォースライドとプログレッシブ・ダイ・スタンピングの比較

プログレッシブダイスタンピング は、ストリップが前進するにつれて複数のステップを実行するダイセットを備えた単方向プレスを使用しています。一貫した形状の平らな部品には、高速で信頼性が高い。

Fourslideは多面成形が可能なため、サイドベンドや様々な平面を持つ複雑な部品に適している。また、スペースも少なくて済み、金型の改造費も安く済むことが多い。

プログレッシブ金型は、非常に大量の金型を高速で生産することができますが、4枚スライドは、部品設計においてより柔軟性があります。

フォースライドとマルチスライドの比較

マルチスライド機と4枚スライド機は似ている。どちらもカム駆動のスライドを使って部品を成形する。主な違いは、レイアウトと柔軟性である。

フォースライドマシンには、通常4つの主要成形スライドがある。マルチスライド・マシンは、より多くのスライドとツーリング・アングルを持つことができ、さらに複雑な成形を可能にする。しかし、コストが高く、セットアップに時間がかかることが多い。

通常、中程度の複雑さの部品では、フォースライドの方がより簡単で、費用対効果も高い。

他の方法よりFourslideを選ぶべき時とは?

4枚のスライドを使う:

- 部品は多方向から曲げる必要がある。

- 曲げ、カット、パンチを1つのステップにまとめたい。

- 生産量は中程度から多い。

- 設計の柔軟性、あるいは工具を素早く変更する能力が必要です。

結論

フォースライド・メタル・スタンピングは、4つのスライドツールを使用して、異なる方向から金属を成形する成形方法である。金属片を機械に送り込み、工具が一定の順序で部品を曲げ、切断し、成形する。この工程は、複雑な形状を扱い、厳しい公差を維持し、高速で実行されます。

スピードと精度を備えたカスタム金属部品が必要ですか? 図面または部品仕様をお送りください-私たちは、あなたのプロジェクトに命を吹き込むお手伝いをする準備ができています。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。