深穴加工は、深さ対直径比の高い穴を開ける特殊な加工プロセスです。エンジニアやメーカーは、精度の維持や熱の管理など、深穴加工の課題に直面することがよくあります。このガイドは、深穴加工の基礎と応用を理解するのに役立ちます。

深穴加工の方法、ツール、ベストプラクティスについて、重要な詳細をお話ししましょう。この知識は、あなたの製造ニーズに適したアプローチを選択するのに役立ちます。

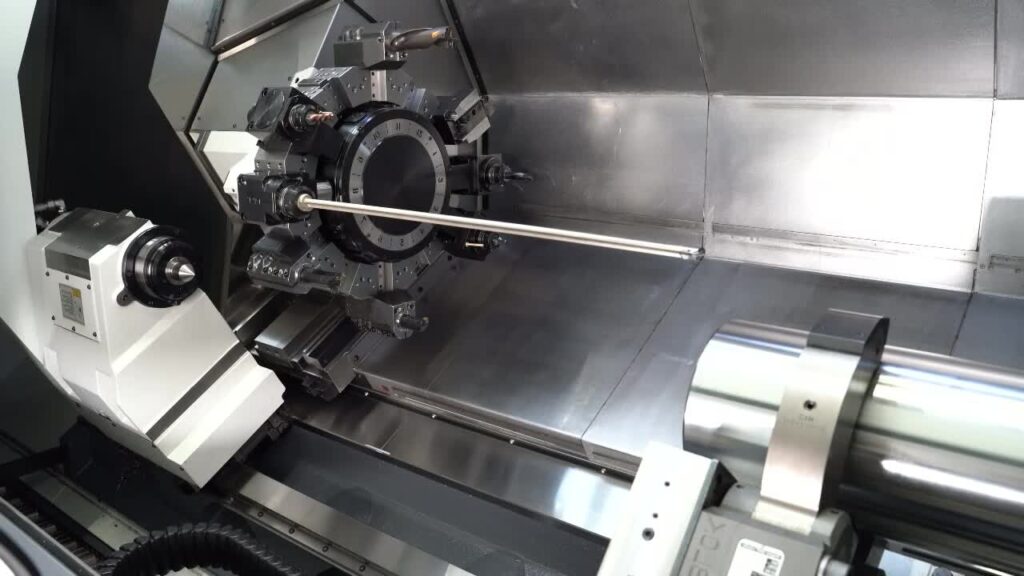

深穴掘削とは?

深穴加工は、直径よりもはるかに深い穴を開ける方法である。通常、穴の深さは直径の少なくとも10倍以上である。この工法は、柔らかいアルミニウムから強度の高い超合金まで、さまざまな材料に対応できるため、多くの産業に適している。

この技術は当初、高精度の銃身を穿孔する必要性から生まれた。この場合、深さと直径の比は20:1に達することもあった。今日、深穴加工は航空宇宙産業、自動車産業、金型製造産業で、強度と精度が要求される部品に正確な深穴を開けるために使われている。

深穴掘削技術の種類

深孔掘削にはいくつかの方法が用いられる。それぞれの方法には利点があり、さまざまな作業に適しています。以下に、最も一般的な手法をいくつか紹介します。

ガンドリル

ガンドリルは、深くてまっすぐな穴を開けるための一般的な方法である。1本のドリルビットを使用し、クーラントが中心を流れる間に素早く回転するため、切り屑の除去とドリルビットの冷却に役立ちます。ガンドリルは、その精度と滑らかな仕上げで知られている。

BTAドリリング

BTAドリリングは二重管システムを採用している。クーラントは内側のチューブを流れ、切り屑は外側のチューブから排出されます。この方法は、大きな穴や深い穴を高精度に加工するのに適しています。

エジェクター・ドリリング

エジェクター穴あけは、BTA穴あけと似た働きをするが、一工夫ある。内部エジェクターを使用して、切りくずを穴から押し出す。この方法は、硬い材料の深穴加工に適している。

インデクサブルインサートドリリング

刃先交換式インサートドリルは、ドリルビットに交換可能な切削インサートを使用する。インサートが摩耗したら、交換することができる。そのため、この加工方法は、大量の穴あけ加工において費用対効果が高い。さまざまな材料の深穴加工に最適です。

深穴掘削の利点

深穴掘削にはいくつかの大きな利点があり、多くの産業で好まれる方法となっている。ここでは、この技術の主な利点をいくつかご紹介します。

高精度と公差

深穴加工は、その精度の高さで知られている。厳しい公差でまっすぐな深穴を開けることができます。穴が厳密な仕様を満たすことを保証し、エラーのリスクを低減します。

材料除去率の向上

深穴加工の主な利点のひとつは、材料除去速度が速いことである。この方法は、従来のドリル加工に比べ、迅速な切削を可能にします。適切な工具とクーラントを使用すれば、効率的に材料を除去できます。

長穴掘削能力

深穴加工は、細長い穴を開けるために設計されている。通常の穴あけ方法では困難な、直径の何倍もの深さの穴をあけることができる。この技術により、困難な素材でも穴の直径を一定に保つことができます。

ディープホールドリリングを使用する産業

深穴加工は、精度と高性能を必要とする多くの産業で使用されている。以下は、この技術に依存している主な分野です。

航空宇宙・防衛

航空宇宙・防衛分野では、燃料噴射装置、エンジン部品、銃身などの部品を深穴加工で製造している。これにより、部品が要求通りに機能し、安全基準を満たしていることが保証されます。

自動車

自動車産業では、エンジン部品、燃料システム、トランスミッションなどの部品に深穴加工が使われている。この方法は、高い圧力や応力に対応する必要がある部品に正確な穴を開けるのに役立つ。

石油・ガス

石油・ガス産業では、深い井戸の掘削や硬い材料を扱う作業において、深穴掘削が重要な鍵を握っている。油井の掘削やバルブやポンプ用の穴あけに使用される。

医療機器製造

深穴加工は、医療機器業界においても重要である。注射器、インプラント、その他の器具のような部品の製造に使用され、正しく機能するためには深く正確な穴が必要なことが多い。

深穴掘削用工具と機器に関する考察

深孔掘削の精度と効率を高めるには、適切なツールと機器を選択することが重要です。ここでは、留意すべき重要な要素をいくつかご紹介します。

適切なドリルビットの選択

ドリル・ビットは堅固で、掘削する材料を扱えるように設計されていなければならない。穴の深さ、直径、材料の種類などの要素はすべて、ドリル・ビットの選択に影響する。深くて狭い穴には、ガンドリルやBTAビットのような特殊なドリルビットが必要になることが多い。

クーラントの重要性

クーラントは、深穴掘削において不可欠な役割を果たします。クーラントは、ドリルビットを冷却し、オーバーヒートによる早期磨耗を防ぎます。クーラントはまた、穴から切り屑を洗い流し、精度を維持するのに役立ちます。

高品質の機器を使用する

高品質の機器は、深孔加工で最高の結果を得るための鍵です。高品質の機器を使用することで、ドリリングプロセスが効率的になり、工具の寿命が延び、最終製品が要求される基準を満たすようになります。

深孔掘削における一般的な課題

深穴掘削には多くの利点がありますが、課題もあります。ここでは、そのプロセス中に発生する可能性のある一般的な問題をいくつか紹介する。

工具の摩耗と故障

工具の摩耗は、深穴加工における重要な課題である。靭性の高い材料を掘削する場合、ドリルビットが急速に摩耗する可能性があり、高速加工と熱により摩耗はさらに悪化します。工具の故障を防ぐには、高品質のビットを使用し、適切な冷却を行うことが不可欠です。

長距離での精度維持

穴が深くなると、精度を維持するのが難しくなる。穴が長くなればなるほど、ドリルビットの位置合わせが難しくなる。高度な穴あけ装置を使用し、安定した状態を維持することで、穴をまっすぐ一定に保つことが不可欠です。

ワークの安定性確保

もうひとつの課題は、ワークピースを安定させておくことだ。穴あけ中にワークがずれると、穴が不正確になることがあります。これを避けるには、適切なクランプを使い、ワークを確実に固定します。 フィクスチャリング.

深孔掘削と従来の掘削方法との比較

深穴掘削と 伝統的な掘削 方法には重要な違いがあります。スピード、精度、コストを比較し、どのような場合に他の方法よりも深穴加工を選ぶべきかを見てみよう。

スピード、精度、コストの比較

スピード: 深穴加工は、深くて狭い穴を開ける場合、従来の方法よりも速く加工できる。このプロセスは、材料を効率的に除去するように設計されています。しかし、浅い穴や小規模なプロジェクトでは、従来のドリル加工の方が早い場合があります。

精度: 深穴加工はその精度で知られている。深くてまっすぐな穴を、厳しい公差で開けることができる。従来の方法では、浅い穴の加工には適していますが、長い距離の加工では精度を維持するのに苦労します。

料金: 深穴掘削はコストが高くなる傾向がある。特殊な工具や設備が必要になるからだ。しかし、高い精度が必要な場合には、その価格に見合うだけの価値があります。従来の穴あけ工法は通常安価ですが、深穴加工では精度が劣る場合があります。

他の方法よりも深穴掘削を選択する場合

深穴加工は、深くて狭い穴を高精度で加工する場合に最適です。航空宇宙、自動車、医療機器などの産業に最適です。深穴加工は、穴の直径よりはるかに深い場合に最良の結果が得られます。

結論

深穴加工は、様々な材料に細長い穴を開けるための精密さと効率性を提供する特殊技術である。特に、航空宇宙、自動車、石油・ガス、医療機器製造などの業界で有用です。さまざまな種類の深穴加工方法を理解することで、ニーズに合った適切な技術を選択することができます。

精密な深穴加工ソリューションをお探しの場合、またはプロジェクトに適した技術を選択するためのアドバイスが必要な場合、 お気軽にお問い合わせください.当社の経験豊富なチームが、お客様の製造ニーズに最適な選択をお手伝いします。

よくあるご質問

深穴掘削で達成可能な最大深度は?

最大深度は材料と穴あけ方法によって異なる。一般的に、深穴加工は穴の直径の300倍までの深さを達成できるが、これは技術や機械の能力によって異なる。

深い穴にはどのようなドリルを使うのですか?

ガンドリル、BTAドリル、エジェクタードリルは、最も一般的な深穴ドリルである。いずれも、深くて狭い穴での高精度と効率的な材料除去を目的として設計されている。

深穴掘削の標準的な比率は?

深孔掘削の標準的な深さ対直径比は、通常10:1以上です。一部の特殊な用途では、この比率が20:1以上に達することもあります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。