金属板に正確で繰り返し可能なカットを作成する方法をお探しですか? CNC パンチングは、必要なソリューションかもしれません。この方法では、コンピューター制御のパンチ プレスを使用して、金属に穴や形状を高精度かつ高速に作成します。その仕組みと、プロジェクトに最適な理由を説明します。

CNC パンチングとは、コンピューターがパンチプレスにプログラムされたパターンに従って動くように指示することです。プレスは金属板に形、穴、またはデザインを打ち抜きます。その精度と効率性により、試作品と大量生産の両方に最適です。

その利点と用途についてさらに詳しく知りたいですか? さらに詳しく見てみましょう。

CNC パンチングとは何ですか?

CNCパンチングの基本原理

自動化は CNC パンチングの基本です。コンピューター プログラムがパンチ プレスの動きと動作を制御します。プログラムは、特定のプロジェクトの寸法とパターンに基づいて作成されます。パンチ プレスはこれらの指示に従って、板金に穴や形状をパンチします。

最初のステップは、シートメタルを作業台に固定することです。CNC コントローラーは、パンチング ヘッドを正しい位置に誘導します。パンチとダイのセットは、パンチング ヘッドによって使用され、目的の形状を作成します。各パンチは正確で、すべての部品の一貫性が確保されます。

CNCパンチングマシンの主要コンポーネント

CNCコントローラ

CNC コントローラーは、機械の頭脳のようなものです。プログラムに従って、CNC コントローラーはパンチング テーブルとヘッドの動きを解釈して指示します。これにより、各パンチが設計で指定された場所に正確に配置されるようになります。

パンチングヘッド

パンチングヘッドは、金属板に形状や穴をパンチする機械部品です。CNC コントローラーが移動方法を指示し、正確なパンチを実現します。

ワークテーブル

パンチング工程中に金属板を所定の位置に保持します。作業台はパンチングヘッドとともに移動し、パンチごとに金属板を正確に配置します。これにより、プロセス全体を通じて精度と安定性が確保されます。

パンチとダイセット

パンチは、金属板に押し込むために使用される細長い部品です。ダイは、その下にある、パンチを受け取る対応する部品です。これらを組み合わせることで、必要な切り抜きを高精度で作成します。

CNC パンチングはどのように機能しますか?

CNCパンチングプロセス

マシンのセットアップ

まず、CNC マシンをセットアップします。最初のステップは、特定の設計要件に基づいてパンチとダイのセットを構成することです。プロジェクトごとに適切なツールを用意することが重要です。

CNCパンチのプログラミング

次のステップは、CNC パンチをプログラムすることです。このステップは、機械の動きと動作を決定するため非常に重要です。CNC コントローラーは、設計パラメータをプレス機の正確な指示に変換します。このプログラムにより、機械はシートメタルをどこでどのようにパンチするかを把握できます。

材料の積載と配置

次に、板金を作業台に載せます。正確な打ち抜き加工を行うには、板金を正しく配置することが重要です。作業台は、板金が打ち抜き加工中も所定の位置に留まるように固定します。ミスを防ぐために、位置合わせを二重チェックします。

パンチサイクル

最後に、パンチング サイクルを開始します。CNC コントローラーはパンチング ヘッドと作業台をガイドし、プログラムされたパターンで各パンチが確実に行われるようにします。パンチング ヘッドは所定の位置に移動し、板金を正確に打ち抜きます。必要な形状と穴がすべてパンチされるまで、このサイクルが繰り返されます。

さまざまな種類のパンチングテクニック

一撃パンチ

最も簡単な技法は、シングルヒット パンチングです。機械は 1 回のストロークで 1 つの穴または形状をパンチします。この方法は、デザインの形状や穴の数が少ない場合に最も効率的です。

クラスターパンチング

クラスターパンチングでは、1 回のストロークで複数の穴が開けられます。この技術により、パターンや複数の穴を同時に作成できるため、時間が節約され、生産性が向上します。

かじる

この機械は、一連の小さなパンチを重ね合わせることで、大きな形状や曲線を作成します。この方法は、複雑なデザインや不規則な形状に最適です。

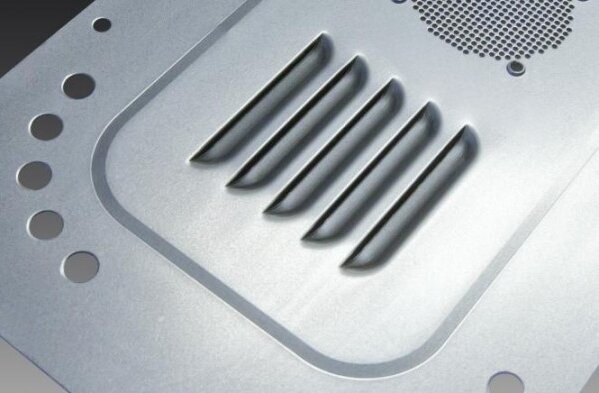

成形とエンボス加工

板金を成形してエンボス加工するには、穴を開ける以上の作業が必要です。この機械は、特殊なパンチとダイのセットを使用して、隆起した金属部分や凹んだ金属部分を作成します。この技術により、最終製品の機能性が向上し、美観が向上します。

CNCパンチングに使用される材料

一般的な材料

金属(鉄、アルミニウム、銅)

CNC パンチングではさまざまな金属を使用します。スチールは耐久性と強度に優れているため人気があります。アルミニウムは軽量で耐腐食性に優れていることで有名です。銅は電気伝導率が高いため選ばれています。

非金属(プラスチック、複合材料)

プラスチックや複合材料も使用されます。プラスチックは軽量で、用途が広く、コスト効率に優れています。複合材料は材料を組み合わせることで、強度の向上や軽量化などの特性が向上します。

材料に関する考慮事項と特性

素材の厚さ

CNC パンチングでは、材料の厚さが重要な要素となります。厚い材料を打ち抜くには、より大きな力が必要です。これは、機械の設定やツールに影響を及ぼす可能性があります。

材質の硬度

材料の硬さも重要です。材料が硬いと、パンチとダイのセットの寿命が短くなる可能性があります。

表面仕上げ 要件

プロジェクトによっては、きれいで滑らかな仕上げが求められる場合もあれば、機能性を優先する場合もあります。当社のパンチング技術とツールの選択は、各プロジェクトのニーズを満たすために、希望する表面仕上げに基づいて調整されます。

CNCパンチングアプリケーション

自動車産業

- 括弧

- パネル

- 取り付けプレート

航空宇宙産業

- 構造部品

- 機体部品

- 括弧

電子機器および電気機器用筐体

- シャーシ

- エンクロージャ

- 取り付けプレート

オフィス設備

- コンピューターケース

- プリンターのコンポーネント

- 金属製デスク

HVAC システム

- ダクト

- 換気部品

- 取り付けブラケット

家具製造

- 金属フレーム

- 棚ユニット

- キャビネット部品

CNC パンチング: 長所と短所

CNC パンチングには多くの利点がある一方で、限界もあります。CNC パンチングの長所と限界を理解することで、製造プロセスについて十分な情報に基づいた決定を下すことができます。

長所:

- スピード、効率、生産性: CNC パンチングは、複数の部品を素早く製造できる効率的なプロセスです。

- 正確性と精度: CNC マシンは、正確で一貫性のある部品の製造に優れています。

- 多用途性 様々なパターンや形状で様々なデザインに適応できます。

- コスト効率が高い: 大量生産の場合、CNC パンチングはレーザー切断よりもコスト効率が優れています。

- 材料効率: 切断プロセスに比べて材料の無駄が少なくなります。

短所:

- ツールの制限: ツールは、使用可能なダイとパンチによって生成される形状に制限されます。

- 材料の厚さの制限: 打ち抜き加工できる素材の厚さには限界があります。

- ツール摩耗: ダイとパンチは時間の経過とともに摩耗し、交換が必要になります。これは部品の品質に影響します。

- バリの形成: 打ち抜かれた穴の端は バリ多くの場合、追加の仕上げ手順が必要になります。

- ノイズ: CNC パンチング マシンはかなりの騒音レベルを発生する可能性があります。防音対策が必要です。

CNCパンチングと他の製造方法の比較

レーザー切断 CNCパンチングと比較

スピードと効率

レーザー切断と CNC パンチングの決定的な違いは速度です。CNC パンチングマシンは、特に標準パターンの大量生産の場合、シートを驚異的な速度で処理できます。レーザー切断は精密なプロセスですが、細心の注意が必要なため時間がかかります。

精度と品質

レーザー ビームを使用すると、エッジが滑らかで非常に細かいカットを作成できます。これは、細かいディテールが求められる用途では重要です。CNC パンチングは非常に正確ですが、ダイとパンチの形状によって完成品の品質が制限されることがあります。

CNC パンチング vs. スタンピング

柔軟かつカスタマイズ可能

CNC パンチングの柔軟性は他に類を見ません。CNC パンチング マシンはスタンピング マシンとは異なり、交換可能なツールや標準ツールを使用して、さまざまな形状やデザインを瞬時に作成します。生産仕様の切り替えが簡単です。

コストと生産量

金型の作成とプレス機の設置に関連する初期コストのため、スタンピングは一般に大量生産の場合にのみコスト効率が高くなります。CNC パンチングはセットアップ時間が短くコストも低いため、少量から中量のジョブではスタンピングよりもコスト効率が高くなります。

結論

CNC パンチングは、さまざまな業界で使用できます。精度、速度、コスト効率が高いため、試作や大量生産に最適です。その限界を理解し、レーザー切断やスタンピングなどの他の方法と比較すると、プロジェクトについて十分な情報に基づいた決定を下すのに役立ちます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

CNC パンチングマシンの寿命はどのくらいですか?

CNC パンチング マシンの寿命は、使用方法、メンテナンス、作業環境によって異なりますが、10 年から 15 年の範囲です。定期的なメンテナンスと適切な使用により、寿命を大幅に延ばすことができます。

CNC パンチングは生産コストにどのような影響を与えますか?

CNC パンチングは、人件費を削減し、材料の無駄を最小限に抑え、プロセスを加速することで生産コストを削減します。

CNC パンチングは複雑な形状やデザインを処理できますか?

はい、CNC パンチングは複雑な形状やパターンを扱うことができます。マシンのプログラム機能により、複雑なパターンや正確なカットが可能になります。ニブリング技術により不規則な形状や曲線を作成できるため、設計に柔軟性が生まれます。

CNC パンチングマシンにはどのようなメンテナンスが必要ですか?

CNC パンチング マシンのメンテナンスには、定期的な潤滑、検査、摩耗したパンチとダイ セットの交換が含まれます。また、CNC コントローラーは、ほこりがたまらないように定期的に調整し、清掃する必要があります。

あなたのニーズに合った最適な CNC パンチング マシンは何ですか?

最適な CNC パンチング マシンを選択する際には、使用する材料の種類と厚さ、生産量の要件、設計の複雑さとサイズ、予算などの要素を考慮してください。マシンの機能、仕様、サポート サービスを比較して、十分な情報に基づいた選択を行ってください。

その他のリソース

CNC パンチング vs スタンピング - ソースリンクトイン

レーザー切断とCNCパンチング – 出典: ウェストウェイ・マシナリー

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。