製造業者は、円筒部品の精密で高品質な仕上げを必要としています。従来の研削方法では、大規模なセットアップと継続的な調整が必要で、生産が遅くなっていました。センタレス研削は、固定された中心点の必要性をなくし、誤差を減らし、効率を向上させることで、これを解決します。

従来の研削とは異なり、センタレス研削はクランプを必要としないため、加工速度が速い。航空宇宙、自動車、医療など、精密部品の大量生産を必要とする産業で広く使用されている。

センタレス研削とは?

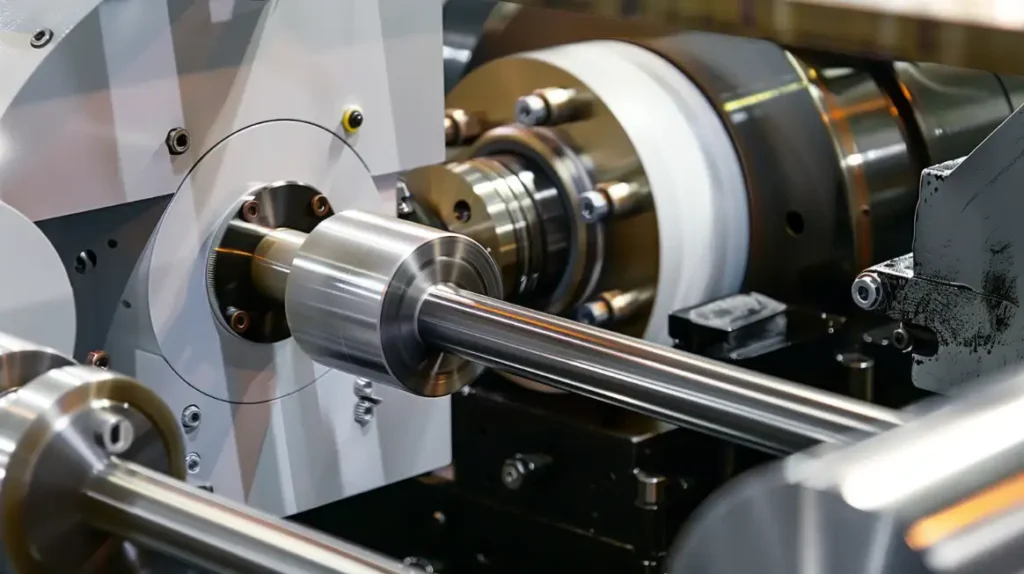

センターレス研削は、砥石を使用して工作物の外径から材料を除去する材料削減プロセスです。回転する砥石を使って、工作物の外側から材料を削り取る。他の方法と異なり、加工物を固定するためのクランプやセンターは必要ない。

センタリングが不要なため、セットアップがより迅速で効率的です。また、最終製品の真円度や精度も向上します。このプロセスでは、ワークピースの速度と動きを厳密に制御できるため、非常に正確な結果を得ることができます。

従来の研削との決定的な違いは、固定具がないことである。円筒研削では、部品は固定された中心間で回転する。センタレス研削では、砥石とブレードが工作物の位置決めと回転を行います。そのため、より速く、大量生産に適している。

センタレス研削盤の中核部品

精度は、完璧なハーモニーを奏でる3つの重要な要素に依存している:

研削砥石:組成と役割

砥石は砥粒切削工具である。酸化アルミニウムや炭化ケイ素の砥粒を結合させたものです。砥石は素早く回転し、材料を削り取ることで、厳しい公差と滑らかな仕上げを実現します。

調整輪

調整砥石は、工作物の回転と送り速度を制御する。研削砥石よりも低速で回転し、グリップのためにゴムまたは樹脂ボンドが付いています。

ワーク・レスト・ブレード

ワークレスト・ブレードは研削中にワークを支えます。研削砥石と調整砥石の間に配置される。ブレードは通常、耐久性と精度のために硬化鋼または超硬合金で作られています。

センターレス研削はどのように機能しますか?

センターレス研削は、円筒形状の部品を固定することなく、そこから材料を取り除きます。その代わりに、2つの砥石とシンプルな支持システムを使用して精度を実現します。ここでは、その方法を順を追って説明します:

ワークローディング

- 作業者は部品を ワークレストブレード 研削砥石と調整砥石の間。

- クランプやセンタリングは不要で、ワークピースは自由に固定される。

ホイールの回転と接触

- について 砥石 (大きめの研磨材)が高速で回転し、被削材を切断する。

- について 調整車 (より小さく、ゴムで接着されている)はより遅く回転し、部品の回転と送り速度を制御する。

材料除去

- 車輪が回転すると、ワークピースが回転し、前方に移動します。 スルーフィード研削で)、あるいはそのまま(で インフィード研削).

- 砥石は余分な材料を取り除き、目的の直径と仕上げを実現する。

連続または制御フィード

- スルーフィード研削: 部品は自動的にホイールの中をまっすぐ移動するため、長くて均一な部品に最適です。

- インフィード研削: 砥石は内側に移動し、複雑な形状や段差のある直径を研削する。

最終アウトプット

- 仕上がった部品は、滑らかで、精密で、バリのない表面を持つ。

- クランプを使用しないため、チャック跡や歪みがない。

センタレス研削の種類

センタレス研削は、精密機械加工に多様なソリューションを提供します。スルーフィード研削とインフィード研削です。

スルーフィード研削

スルーフィード研削は、直径が一定で長い円筒形工作物に使用されます。工作物は研削砥石と調整砥石の間を停止することなく連続的に移動します。

- 調整砥石が部品を前進させ、研削砥石が材料を除去する。

- シャフト、ロッド、チューブの大量生産に最適。

- 高速で効率的だが、複雑な形状やさまざまな直径の部品には適さない。

インフィード研削

インフィード研削は、複雑な形状や直径の異なる工作物に使用されます。工作物を機械に通して送るのではなく、工作物を保持したまま研削を行います。 研削 ホイールが移動して材料を除去する。

- 段差やショルダー、テーパーのあるパーツに最適です。

- 特定部分の精密研削が可能。

- セットアップに時間がかかるが、精度の高い結果が得られる。

技術仕様

| パラメータ | 標準範囲 | 備考 |

|---|---|---|

| 表面粗さ | 0.1 - 1.6 μm | 砥石砥粒およびプロセスパラメータによる |

| 寸法精度 | ±0.01 mm | 高精度能力 |

| 素材適合性 | 金属、セラミックス、硬化鋼 | 多彩な材料加工 |

| 典型的な回転数 | 1500 - 3500 | 素材やホイールの仕様によって異なる |

センタレス研削に影響する主要パラメータ

センタレス研削の精度は、複数の重要なパラメータに細心の注意を払うかどうかにかかっています。これらの要素を理解することで、最適な性能と部品品質が保証されます。

マシンのセットアップとアライメント

正確なセットアップは、正確な研削の基礎です。アライメントが悪いと、欠陥、無駄な材料、一貫性のない部品品質につながります。適切な調整は、スムーズな操作、最小限の振動、正確な結果を保証します。

よくあるセットアップの間違いとその結果

- ブレードの高さが正しくない:削りムラや真円度不良の原因。

- ホイールのミスアライメント:これは、過剰な熱、表面欠陥、不正確なサイジングにつながる。

- 不適切な送り角度:部品の動きに影響し、直径や仕上がりにばらつきが生じる。

素材に関する考察

この加工は、スチール、アルミニウム、真鍮、チタンなどの金属に適している。セラミックや硬質プラスチックも、専用の砥石を使って研磨することができる。

素材の課題と解決策

- ハードメタル:ホイールの過度の磨耗を防ぐため、積極的な研磨剤が必要。

- ソフト素材:変形を避けるため、慎重な圧力コントロールが必要。

- 感熱材料:熱損傷を防ぐため、制御された研削速度を要求する。

ホイールの選択とドレッシング

- 砥石:材質と粒度によって、切削効率と仕上げ面が決まる。酸化アルミニウムと炭化ケイ素が一般的な選択です。

- 調整輪:ワークの送りや回転を制御する。硬度と組成が精度と安定性に影響する。

定期的なホイールドレッシングが重要な理由

砥石は時間の経過とともに摩耗し、切削精度を低下させます。定期的なドレッシングは切れ味を回復し、切り屑を取り除き、砥石を最適な状態に保ちます。これにより、安定した結果を保証し、砥石寿命を延ばします。

センタレス研削の用途

センタレス研削は、様々な産業の精密製造に革命をもたらしました。高品質で安定したコンポーネントを生産するその能力は、高度なエンジニアリングにとって重要なプロセスとなっています。

自動車産業

センターレス研削は、精密シャフト、ピストン、トランスミッション部品を製造する自動車製造に広く使用されています。センターレス研削は、厳しい公差、滑らかな表面、高い生産効率を保証します。この工程により、エンジンやドライブトレイン部品を安定した品質で大量生産することができます。

航空宇宙部門

航空機部品は極めて高い精度と耐久性が要求されます。センターレス研削は、着陸装置部品、タービンシャフト、油圧システム部品に使用されます。均一な寸法と滑らかな仕上げを保証し、重要な航空宇宙用途における性能と信頼性を向上させます。

医療・精密機器

医療機器や手術器具には高い精度が要求されます。センタレス研削は針、ガイドワイヤー、整形外科用インプラントの製造に使用されます。超微細な表面仕上げと精密な寸法を実現し、安全で信頼性の高い医療器具を保証します。

その他の産業用途

多くの産業が、高精度部品の加工にセンタレス研削を利用している。ベアリング製造、油圧機器、電子機器、重機械製造などで使用されています。この工程は、安定した品質で効率的なローラー、ピン、チューブの製造に最適です。

センタレス研削の利点と限界

センタレス研削は、独自の強みと固有の課題を持つ高度な加工技術です。その全能力を理解することは、メーカーが十分な情報を得た上で決断するのに役立ちます。

センタレス研削の利点

高精度と繰返し精度

センタレス研削は、厳しい公差と優れた表面仕上げを持つ部品を生産します。連続プロセスにより、均一な寸法と高い再現性が保証されるため、大量生産に最適です。

より速い生産速度

センターレス研削は、工作物のクランプや手動調整を必要とせず、高速で動作します。これにより、スループットが向上し、サイクルタイムが短縮され、全体的な効率が向上します。

廃棄物の削減

このプロセスは、余分な廃棄物を最小限に抑えながら、効率的に材料を除去する。そのため 備品 または保持装置は、スクラップを減らし、材料の使用を最適化し、生産コストを削減します。

課題と限界

セットアップの複雑さ

研削砥石、調整砥石、ワークレスト刃の適切なアライメントは非常に重要です。いかなるミスアライメントも欠陥の原因となるため、正確なセットアップと熟練したオペレーターが必要となります。

特定の形状に対する柔軟性の制限

センタレス研削は、円筒部品に最も適している。不規則な形状、深い溝、肩のある部品に苦戦し、別の加工方法が必要になります。

発熱と材料特性への影響

高速研削は熱を発生させ、材料の硬度や完全性に影響を与えます。熱による損傷を防ぎ、部品の品質を維持するためには、適切なクーラント塗布と制御された研削パラメータが必要です。

結論

センタレス研削は、精密円筒部品を製造するための非常に効率的な機械加工プロセスです。高精度で生産速度が速く、材料の無駄を最小限に抑えることができるため、自動車、航空宇宙、医療などの製造業に不可欠です。適切な設備と専門知識により、安定した品質とコスト効果の高い結果が得られます。

お客様のプロジェクトに高精度の部品が必要ですか?当社のチームは高度な機械加工ソリューションを専門としており、精度、効率、迅速な納期を保証します。 お問い合わせ お客様のご要望をお聞かせください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。