薄い金属の溶接は、特に精度と品質が必要な場合に は、困難な場合がある。薄い金属は、ゆがんだり、焼き切れたり、粗悪な溶接部ができやすくなります。プロセスをうまく管理しないと、金属くずや弱い接続につながる可能性があります。このような課題を克服し、薄い金属で強靭できれいな溶接を実現する方法を検討しましょう。

薄い金属の溶接を成功させるには、適切な技 術と機器を使用する必要がある。金属を焼き切るのを防ぐため、溶接機の熱設定は低めから始める。適切な溶加材を選び、金属が過熱しないよう、 短く制御された溶接を行う。

薄い金属の溶接には精度が要求されますが、適切な方法を用いれば、いつでもきれいで強力な溶接を行うことができます。さまざまな種類の薄い金属を溶接するための具体的なテクニックとヒントについて、さらに詳しくお読みください。

薄い金属の溶接方法:ステップバイステップ

薄い金属の溶接には、歪み、焼き付き、反りなどを避けるため、正確さと細部への注意が必要です。ここでは、薄い金属の溶接方法をステップ・バイ・ステップで説明します:

ステップ1:適切な溶接プロセスを選択する

TIG溶接 は、薄い素材に対して最もコントロールしやすい。 ミグ・ワークスしかし、より細いワイヤーが必要だ。 スティック溶接 は通常、1/8″より薄い金属には強すぎる。

ステップ2:適切なフィラーロッドまたはワイヤーの選択

フィラーを母材に合わせます。MIGでは0.023″~0.030″、TIGでは1/16″以下の細いフィラーを使用する。ER308Lはステンレス鋼に適しています。

ステップ3:金属表面の準備

アセトンまたは脱脂剤で両面を洗浄する。油、汚れ、酸化をすべて取り除く。アルミニウムにはステンレス・ブラシを使用する。適切なクリーニングは汚染を防ぐ。

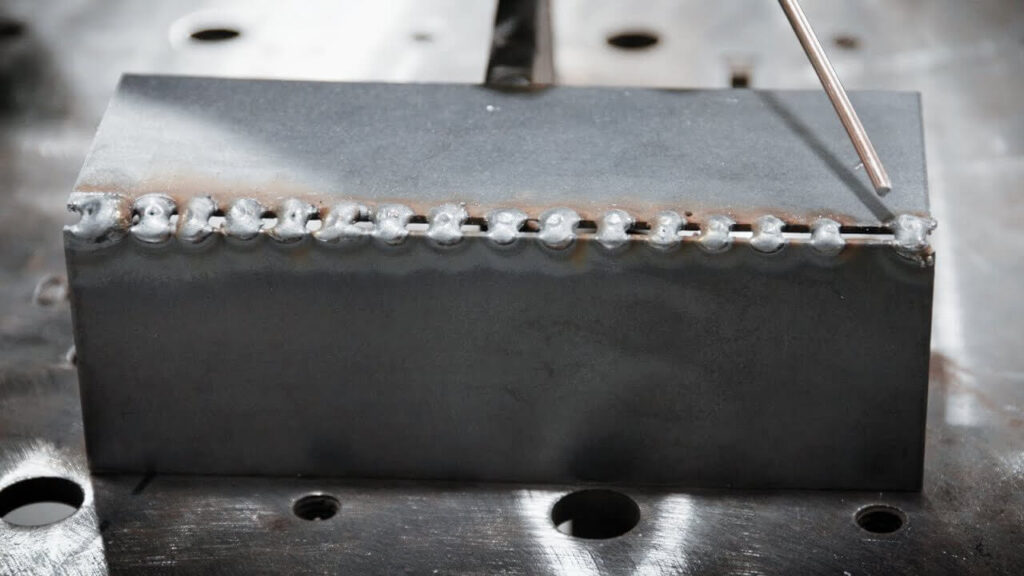

ステップ4:最初にタック溶接

小 タック溶接 を数インチおきに置く。こうすることで、ピースが固定され、反りを防ぐことができる。熱を分散させるために、均等な間隔をあける。

ステップ5:熱入力の制御

機械の設定を通常より低くする。24ゲージの鋼材の場合、TIGは30~40アンペアで始める。可能であればパルス設定を使用する。鋲と鋲の間を素早く移動する。

ステップ6:正しいテクニックで溶接する

トーチを10度から15度の角度で持つ。長い継ぎ目は、バックステップを使う。MIGの熱を管理するには、短いバーストを使う(「ステッチ溶接」)。

ステップ7:徐々にクールダウンする

金属の空気は自然に冷ます。水や圧縮空気で急冷しないこと。ゆっくり冷やすことで、薄い素材の応力割れを防ぐことができる。

薄い金属の溶接方法

薄い金属を溶接するには、適切な方法を選択する必要があります。ここでは、さまざまな種類の溶接工程と、薄い材料を扱う場合の適性を探ってみよう。

薄板金属のMIG溶接

正しくセットアップすれば、MIG溶接は薄い鋼材によく効く。0.023″または0.030″のワイヤーと、75%アルゴン/25% CO2混合ガスを使用する。電圧は低め(15~18V)に設定し、ワイヤーのスピードは控えめにする。

精密加工用TIG溶接

TIG溶接は、薄い金属に最も適した溶接方法である。スチールやステンレス・スチールにはDCEN極性を、アルミニウムにはAC極性を使用する。1/16″タングステンと1/16″フィラー・ロッドから始める。

スティック溶接の課題

薄い金属の棒溶接は難しい。1/16″のロッドでも熟練が必要です。6013のロッドを最低のアンペア(40~70)で使う。金属を冷やすために素早く前進し、その後後退する。

レーザー溶接の利点

レーザー溶接 は薄い金属の精密加工に最適です。熱が集中するため、歪みが最小限に抑えられる。突き合わせ接合には溶加材が不要。ただし、高価な設備と適切な安全対策が必要。

薄い金属の溶接における主な課題

薄い金属の溶接には、慎重な注意を要するいくつかの課題があります。主な課題と、それらを効果的に管理する方法を検討しよう。

薄板金属溶接における反りと歪みの問題

薄い金属は熱に敏感で、不均一な加熱は曲げたり、ねじったり、伸ばしたりする原因となる。これを避けるには、熱を制御し、小分けにして作業することが不可欠である。タック溶接と適切なクランプは、工程全体を通じて金属の形状を維持するのにも役立つ。

薄板溶接の入熱管理

熱量が多すぎると材料が焼け焦げてしまい、少な すぎると溶接部が弱くなったり不完全になったりする。溶接温度を低く保ち、短い溶接を行なえば、 金属が熱を吸収しすぎることはない。

バーンスルーと薄い金属穿孔の回避

バーン・スルーは、金属が急速に溶けすぎて穴があいたり、薄い斑点ができたりする場合に起こる。これを避けるには、低いアンペア数など適切な設定を使用し、溶接速度の制御に集中する。損傷を防ぐため、ワークピースを溶接する前に、必ず スクラップ・メタルで設定をテストすること。

プロセス中の酸化と汚染の制御

薄い材料は、汚れ、油、水分などの不純物を拾いやす く、溶接品質に影響を与える。溶接前に金属を洗浄し、適切なシールド・ガスを使用することは、こうした問題を回避するために不可欠である。

薄板金属溶接のための適切な充填材の選択

適切な溶加材を選ぶことは、薄い金属に強靭で信頼 性の高い溶接を行うための鍵である。適切な溶加材を使用することで、溶接部が母材と同程度の強度を確保し、不具合を防ぐことができます。

薄板金属溶接におけるフィラーロッドとワイヤの役割

フィラー・ロッドとワイヤーは、溶接継手に材料を加える。隙間を埋め、金属片の接合を助ける。薄い金属の場合、材料を焼き切るのを避けるため、融点の低いフィラーが必要である。スムーズに流れ、強力な結合を生み出す必要がある。

さまざまな材料に適したフィラーメタルの選択

材料によって、必要な充填剤は異なる。例えば、アルミニウムの溶接には、ER4043 やER5356のような充填材が適している。ステンレス鋼には、ER308L またはER316L充填材がよく使用される。ER70S-6は、その汎用性と様々な条件への対応力により、軟鋼用の標準的なフィラーである。

薄い金属の予熱と溶接後の熱処理

予熱と溶接後熱処理(PWHT)は、薄い金属の 割れや反りの防止に役立つ。溶接前に金属を予熱することで、溶接 部と周囲の金属の温度差が小さくなり、割れのリ スクが減少する。

米国溶接協会は、炭素鋼を100°Fから200°F に予熱することを推奨している。PWHTは、金属の応力を緩和するために溶接後に行われる。

薄い金属の溶接を改善する技術

薄い金属を溶接するには、材料を焼いたり、弱い継ぎ目を作ったりしないよう、独自の方法が必要です。適切な技術を用いれば、きれいで丈夫な溶接ができる。以下の方法は、薄い金属の溶接を改善することができる。

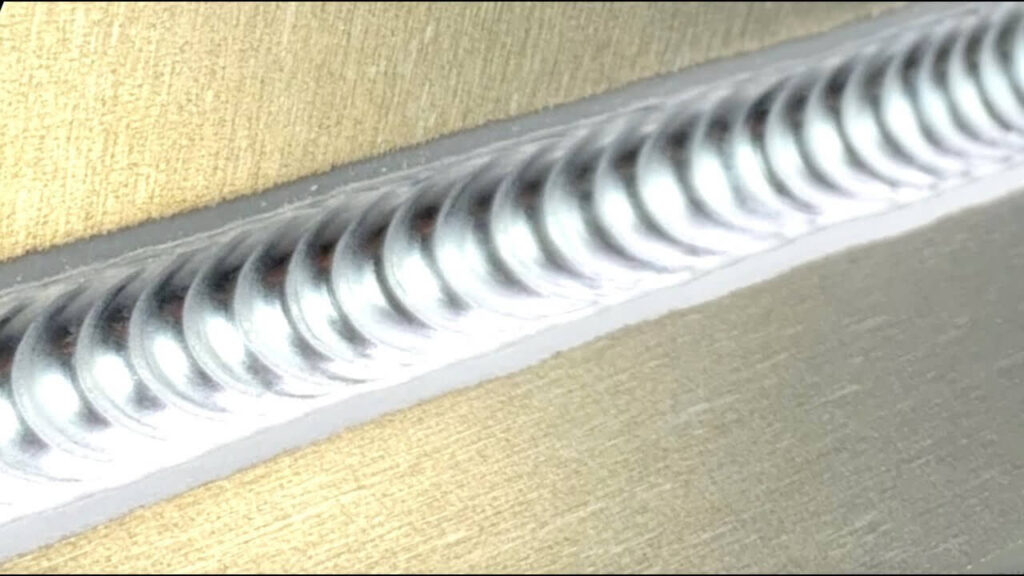

薄板金属のパルス溶接

パルス溶接は、高電流と低電流を切り替える技術である。高電流で溶接プールを形成し、低電流で金属を冷却することで、熱が高まりすぎるのを防ぐ。

パルス溶接は、焼損のリスクを低減することで、薄い金属に有利です。また、溶接の深さを制御し、滑らかな仕上がりを実現します。

薄金属溶接のための低入熱技術

薄い金属を溶接する場合は、入熱を低くすることが重要である。熱を加え過ぎると、金属にゆがみが生じたり、焼 け切ったりすることがある。熱を抑えるには、小さめのフィラー・ロッドやワ イヤーを使い、溶接速度を速め、溶接機の電圧を下げ る。

研究によると、入熱を制御することで、金属が脆 くなりすぎるのを防ぎ、薄い金属の溶接を改善でき る。また、溶接部の清浄性と強度を保つのにも役立つ。

精密溶接のためのアーク制御

溶接アークの制御は精度の鍵です。安定したアークは、不要なスパッタやバーンスルーを 防ぐ。アークを維持するため、電極と金属の間の距離を一定に保つ。また、アーク長を短くして熱を抑え、精度を向上させる。

薄板溶接にありがちな落とし穴を避けるためのヒント

薄い金属の溶接は難しいものです。これらの問題を回避する方法を知っていれば、溶接の品質を向上させ、時間と材料を節約することができます。

薄い金属溶接部におけるスパッタとポロシティの防止

スパッタは、溶融金属が溶接プールから飛び散る ことによって発生する。気孔は、ガスが溶接部に閉じ込められ、小さな穴があ くことで発生する。

こうした問題を防ぐには、溶接機の設定を調整する。電圧を下げ、適切なワイヤー送給速度を使用し て、スパッタを減少させる。気孔の発生を防ぐため、安定したガス・フローを確保 する。

薄い金属エッジの割れの克服

薄い金属は、特にエッジの部分で割れやすい。これを避けるには、入熱を制御する。アンペアを低めにして、アークを一カ所に長時間とどめない。

エッジを少し予熱することで、溶接時の応力を 軽減することもできる。また、母材に適した溶加材を使用することで、亀裂の発生を防ぐことができる。

過剰な溶接溶着の回避

過剰な溶接析出は、溶加材を加えすぎて厚い 溶接ビードを形成した場合に起こる。これは、反りや溶接部の弱点となるため、 薄い金属では問題となる。

これを避けるには、適切なサイズのフィラー・ロッ ドを選び、溶接速度を一定に保つこと。余分な材料を増やさず、継ぎ目を埋めるのに十分な量のフィラーだけを加える。

結論

薄板金属の溶接には特有の課題があるが、適切なテクニックを用いれば、こうした課題も容易に解決できる。入熱の制御、適切な溶加材の使用、アーク精度の管理といった重要な要素が、きれいで強固な溶接を実現するために不可欠です。

溶接技術の向上や、次のプロジェクトについて専門家のアドバイスが必要ですか? お問い合わせ 完璧な溶接を実現するためにどのようなお手伝いができるか、今すぐご相談ください。

よくあるご質問

薄い金属に最適な溶接プロセスは?

薄い金属に最適な溶接プロセスは、多くの場合、MIG溶接またはTIG溶接である。TIG溶接は熱のコントロールが容易で、薄い金属に最適である一方、MIG溶接はより速く、より大きなプロジェクトに容易である。

薄い金属の溶接でバーンスルーを防ぐには?

バーンスルーを防ぐには、低めの熱設定と小さめ のフィラー・ロッドを使用し、速い溶接速度を維持 すること。アークを制御し、適切なガス・フローを使用す ることも、リスクを軽減するのに役立つ。

薄い金属の溶接では、なぜヒート・コントロールが重要なのか?

熱を加えすぎると、金属が焼けたり反ったりすることがあるため、熱のコントロールは非常に重要です。薄い金属はすぐに熱くなるので、適切な熱量を使うことで、こうした問題を避けることができます。

薄板溶接で使用される一般的な溶加材は何ですか?

代表的な溶加材には、軟鋼用のER70S-6、ア ルミニウム用のER4043またはER5356、ステンレス鋼 用のER308LまたはER316Lなどがある。溶加材は、常に被溶接材に適合させること。

薄い金属を歪みなく溶接できますか?

適切なヒート・コントロールを行い、素早く溶接し、溶接部をきれいにすれば、薄い金属でも歪みなく溶接できる。パルス溶接のような技術も、歪みを減らすことができる。

その他のリソース

薄板溶接における反り防止 – 出典: 製造と金属加工

溶接におけるシールドガスの重要性 – 出典: ホバートブラザーズ

よくある溶接ミスを修正する方法 – 出典:ミラー

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。