顧客はデータシートを読む前に、製品の表面を見ています。医療機器やエネルギーシステムから工業用エンクロージャーに至るまで、多くの業界において、第一印象は表面がいかにきれいで、一貫性があり、洗練されているかによって形成されます。

部品があらゆる寸法公差を満たしていても、目に見える傷、汚れ、コーティングの欠陥があれば、不合格になることがあります。複数のサプライヤーの品質調査によると、シートメタル生産における不合格品の20-30%は、機能的な不具合ではなく、外観上の問題によるものです。このような不合格は、手直し、顧客との紛争、保証クレームの引き金になることが多く、これらはすべて、明確で一貫した外観検査基準によって回避することができます。

外観検査は、エンジニアリングの精度と知覚される品質とのギャップを埋めるものです。正しく実行されれば、主観的な外観の判断を測定可能な基準に変え、顧客の信頼と製造効率の両方を高めることができます。

なぜ化粧品検査が重要なのか?

ビジュアル・スタンダードは、サプライヤーと顧客の間で共有される言語として機能し、効果的なコミュニケーションとコラボレーションを促進します。何が許容され、何が疑問視され、何が拒否されなければならないかを定義し、製造のあらゆる段階で曖昧さを減らす。

主な利点は以下の通り:

- 紛争や検査の遅れを削減 定量化された許容限界を通して。

- 高い利回り 過剰検査や不合格を最小限に抑えることができる。

- 顧客承認の迅速化 期間中 第一条検査(FAI) またはPPAP提出。

- ブランド認知の向上一貫した仕上げは、職人技と品質管理を反映しているからだ。

バイヤーにとって、一貫した外観は信頼性を意味します。加工業者にとっては、意見の相違が少なく、処理速度が速く、生産コストが予測しやすいことを意味します。

板金加工における外観検査の理解

外観検査は、構造的な寸法や適合性よりも、表面の滑らかさ、色の均一性、コーティングの質、傷の有無など、視覚的な属性に重点を置く。この検査では、製品の性能だけでなく、次のようなことも確認します。 ルックス プロが作った。

客観的検査と主観的検査

寸法検査は、ノギスなどの工具に頼るのに対し CMMについて化粧品検査は人間の視覚的判断に頼っている。その判断は矛盾を避けるために標準化されなければならない。例えば

- 明るい日差しの下でサテン仕上げのステンレスパネルを見ると、工場の薄暗い照明では見えない跡が見える。

- 光沢のある粉体塗装の部品は、ある角度から見ると完璧に見えても、別の角度から見るとオレンジ色の皮が見えることがある。

明確な検査条件、合格基準、視覚的な例を設定することで、メーカーは主観的な認識を再現可能な検査ステップに変換する。

化粧品規格における表面分類

シートメタル部品のすべての領域が同じ外観品質を必要とするわけではありません。本当に重要な部分に検査を集中させるため、表面は通常、視認性と機能によって分類されます。

| サーフェス・クラス | 定義 | 代表的な場所 | ビジュアル要件 |

|---|---|---|---|

| クラスA | エンドユーザーからの視認性が高い | フロントパネル、カバー、アウターシェル | 通常の鑑賞では目に見える欠陥はない |

| Bクラス | 運転中に部分的に見える | サイドパネル、リアカバー | 小傷は許容範囲 |

| クラスC | 通常の使用では見えない | 内部フレーム、取り付け部 | 中程度の化粧品耐性 |

| Dクラス | 完全隠蔽または非装飾 | ブラケット、内部サポート | 機能保護のみ |

この分類により、エンジニアは設計の初期段階で期待される結果を特定することができ、検査員は最も重要な表面に優先順位をつけることができる。

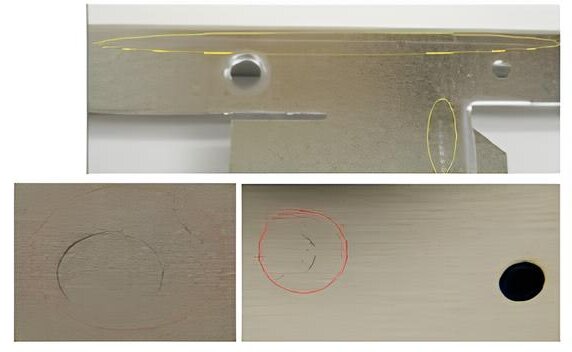

シートメタル部品の一般的な外観上の欠陥

典型的な欠陥カテゴリーには以下のようなものがある:

- 傷と擦れ - ハンドリングや工具とのスライディングが原因。

- へこみとくぼみ - 多くの場合、その衝撃が原因である。 形にする または アセンブリ深さと大きさで評価される。

- シミや変色 - 酸化、クーラントの残留、不完全な洗浄が原因。

- コーティングの欠陥 - オレンジピール、ピンホール、反射や色の一貫性に影響を与える不均一なカバー。

- 汚染物質と指紋 - 通常、仕上げ工程での手作業によるもので、接着を妨げることがある。

たった0.2mmの傷でも、ポリッシュ仕上げのステンレス・スチール・パネルでは受け入れがたいが、マット仕上げのアルミニウム・パネルでは見えない。このことは、コンテクストを重視した外観評価の重要性を浮き彫りにしている。

合格基準と不合格基準の定義

欠陥が分かれば、基準を測定可能にしなければならない。限界値を定量化することで、すべての目視検査において公平性、明確性、再現性が確保される。

定量的欠陥しきい値

各表面クラス(A~D)には、欠陥の大きさ、数、間隔について定義された限界がなければならない。これにより、迅速かつ客観的で、正当な検査判定が可能になります。

以下は、精密板金製造において一般的に適用されるフレームワークの例である。数値は顧客の要求、仕上げの種類、製品の使用環境によって異なる場合があります。

| 欠陥の種類 | クラスA(視認性が高い) | クラスB(半可視) | クラスC(隠し/内部) |

|---|---|---|---|

| 傷 | 幅≤0.2 mm、長さ≤5 mm、100 cm²あたり最大2枚 | ≤ 幅≦0.5mm、長さ≦10mm | 鋭くなければ、深くなければ許される。 |

| へこみ / ディンプル | 不可 | ≤ 深さ0.3mm以下、直径2mm以下、100cm²当たり最大1個 | 機能が影響を受けない場合は許可される |

| シミ/変色 | 標準的な距離では見えない | 軽度で均一な変色は許容範囲 | 可 |

| コーティングの欠陥 | 滑らかで均一なフィルム、ピンホールなし | 軽度のオレンジピール可 | 塗膜に異常がない場合 |

| カラーバリエーション | ΔE ≤ 1.0 | ΔE ≤ 2.0 | ΔE ≤ 3.0 |

ΔEは、分光光度計を用いて測定した色偏差を表し、塗膜の品質管理に広く用いられている方法である。

この定量的な構造は、"良さそう "を測定可能なものに変え、議論を減らし、顧客とメーカーの双方が同じ受け入れ基準を共有することを保証する。

標準的な視聴条件

人間の視覚は、照明、距離、視野角の変化に応じて大きく変化します。そのため、プロフェッショナルな化粧品検査では、視認条件をコントロールすることが重要なのです。

| パラメータ | 基準設定 | 目的 / 根拠 |

|---|---|---|

| 視聴距離 | 表面から45~60cm | 典型的なユーザーの目の距離をシミュレート |

| 視野角 | 表面に対して45 | テクスチャーと光沢の欠陥の視認性を高める |

| 照明 | ニュートラルホワイト(4000~5000K)、1000±200ルクス | 日中の明るさを再現 |

| 検査時間 | 各ゾーン最大5秒 | 過度の詮索と疲労を防ぐ |

| 背景 | マットなニュートラル・グレー | 色の歪みを避ける |

これらのパラメータを一貫して再現するために、照明ブースや検査トンネルを使用するメーカーもある。品質工学の研究によると、照明条件を標準化することで、検査員間の主観的な判断のばらつきを25%以上減らすことができる。

ビジュアル・リファレンス・サンプルとデジタル・ライブラリー

テキストベースの仕様書だけでは、化粧品への期待を十分に伝えることはできません。一貫性を強化するために、ほとんどの品質チームは、参照サンプルまたは写真による視覚的基準を使用しています:

- 物理的なサンプル: インスペクターのトレーニングに使用される、容認できる状態と容認できない状態の両方を表示したパネル。

- デジタル・ライブラリー 高解像度の写真や3Dスキャンを共有データベースに保存することで、グローバルなサプライヤーの拠点間調整を可能にします。

- インタラクティブなツール: 現在では、タッチスクリーンタブレットやARベースのビューアを統合し、リアルタイムの画像をデジタル参照パネルとリアルタイムで比較する施設もある。

よく管理されたライブラリーは、複数の生産拠点であっても、すべての検査員が同じベンチマークを使ってサーフェスを評価することを保証します。

プロのアドバイス リファレンス・システムをデジタル化することで、一貫性が向上するだけでなく、顧客監査やクレーム・レビューの際に、追跡可能な視覚的証拠を提供することができます。

化粧品規格を品質マネジメントシステム(QMS)に組み込む

ビジュアル・スタンダードは紙の上にとどまっていては価値がない。QMSに組み込むことで、検査を管理されたプロセスに変えることができる。

化粧品規格はQMSのフレームワークにどのように適合するか?

ISO9001の認証取得業務では、視覚的または寸法的な製品特性はすべて、次のようにしなければならない。 デf測定、検証.化粧品検査も同じ原理である。

以下は、化粧品要求事項が典型的な製造品質ループの中でどのように統合されているかを簡略化して示したものである:

設計・エンジニアリング → 工程計画 → 製造 → 表面処理 → 目視検査 → 文書化 → 顧客フィードバック → 継続的改善

それぞれの段階が役割を担っている:

- デザインとエンジニアリング: 図面上で表面の視認性クラス(A~D)を定義し、仕上げ要件(つや消し、つや消し、粉体塗装など)を指定する。

- プロセス・プランニング: 製造中の傷やへこみを避けるため、取扱いと保護の基準を設ける。

- 検査と書類: 基準サンプルと欠陥ログを使用し、定められた照明条件下で最終チェックを行う。

- お客様の声 監査や現場からのフィードバックを収集し、受け入れ基準値やトレーニングを改善する。

このループに外観検査を組み込むことで、外観品質が寸法精度と同様に測定可能であることをすべての部門が理解できるようになる。

チーム間の役割と責任

所有権を明確に定義することで、説明責任のギャップを防ぐことができる。多品種のシートメタル環境では、一般的に以下の役割が定義されている:

| 役割 | 主な責務 |

|---|---|

| デザイン・エンジニア | CAD図面に可視ゾーンと仕上げ仕様を定義。 |

| 品質エンジニア | 検査チェックリストを作成し、参照標準を維持し、照明とビューイングのセットアップを確実に較正する。 |

| 製造オペレーター | 材料を丁寧に扱い、保護フィルムを使用し、目に見える欠陥は直ちに報告する。 |

| インスペクター/QAテクニシャン | 目視検査を実施し、結果を記録し、欠陥の種類と重大度によって分類する。 |

| プロジェクトマネージャー / カスタマーサービス | RFQと承認の段階で受け入れ基準を伝え、期待に沿うようにする。 |

例 クラスAの表面で傷が発生した場合、QAチームはそれを欠陥追跡システムに記録し、エンジニアリングは再発防止のために治具の設計と梱包を見直す。

この連携により、コミュニケーション・エラーを最小限に抑え、フロア・オペレーターからプロジェクト・エンジニアまで、すべての人が期待されるビジュアル品質を理解できるようになる。

文書化とトレーサビリティ

化粧品検査は単なる目視検査ではなく、追跡可能な品質証拠の一部を形成する文書化された記録である。

各検査シートには通常、以下の内容が含まれる:

- 検査官の氏名と日付

- サーフェスクラス(A/B/C/D)

- 欠陥の種類、量、大きさ

- 各欠陥の証拠写真

- 処分(受理/リワーク/不合格)

デジタルシステムでは、これらの記録はFAI(一次製品検査)およびPPAP(生産部品承認プロセス)レポートに自動的にリンクされます。この統合により、顧客は寸法と外観のコンプライアンスを1つの文書で確認することができます。

あるグローバルOEMサプライヤーの最近のケーススタディでは、写真ベースのデジタル検査フォームを導入することで、サプライヤーと顧客の双方が同一の証拠をリモートで確認できるため、紛争解決にかかる時間が45%短縮されたことが実証されている。

データフィードバックによる継続的改善

化粧品検査から収集されたデータは、統計的工程管理(SPC)や8D是正処置システムに活用することができます。例えば

- コーティングの欠陥が急増すると、スプレーラインの工程監査が始まる。

- ブラシ加工されたパネルに繰り返し指紋が付くため、取り扱いSOPが更新された。

- ビジュアル・データの傾向から、ほとんどの不良は包装中に発生しており、包装資材の変更を促している。

検査データをプロセスの洞察に変換することで、製造業者は欠陥検出から欠陥防止へと移行する。

結論

外観検査はもはや単なる最終チェックポイントではありません。測定可能な化粧品基準を定義し、QMSに統合し、デジタルツールを活用することで、製造業者はグローバルな顧客の期待に沿う、再現可能でデータ駆動型の外観品質を達成することができます。

シートメタル製品の外観と品質を向上させる準備はできていますか?当社のエンジニアリングチームは、測定可能な外観基準を設定し、検査から生産まで完璧な仕上げを実現するお手伝いをします。 デザインのアップロードまたはお問い合わせ 次の精密プロジェクトを始めるために。

よくあるご質問

目視検査の標準的な距離と照明は?

ほとんどのメーカーは、45~60cmの視野距離で、輝度1000ルクスの中性白色光(4000~5000K)を使用している。この設定は、実際の観察条件をシミュレートし、検査員が小さな欠陥を強調しすぎずに検出するのに役立ちます。

表面の小さな傷は許容範囲か?

表面クラス(A-D)および合意された欠陥の制限による。クラスAの目に見える部分については、小さくて滑らかな欠陥のみが許容される。クラスCまたはDの表面については、機能、適合性、耐食性に影響がなければ、通常、傷は許容される。

自動化によって化粧品検査はどのように改善されるのか?

自動光学システムは、高解像度カメラとAIアルゴリズムを活用し、一貫して表面の欠陥を検出します。人間の疲労をなくし、欠陥の寸法を正確に測定し、不合格を減らします。また、各検査のデータはトレンド分析やプロセスの最適化のために保存することができます。

デジタル検査は顧客報告とリンクできるか?

はい。現在、多くのメーカーが検査写真や記録をクラウドベースのデータベースやMESシステムに保存しています。これらは監査やFAI提出時に共有することができ、顧客は正確な目視状態を確認できるため、表面品質に関する論争を減らすことができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。