熱、ほこり、湿気は、機械、エンクロージャー、工業用建物でよく見られる問題です。これらの問題は、空気の流れが妨げられたり制限されたりすると、より深刻になります。パンチングシートメタルは、背後の部品を保護しながら空気を移動させる、シンプルで非常に効果的な方法を提供します。

パンチング・パネルにはもうひとつ強力な利点がある。うまく設計されたパターンは、80%を超える開口面積率に達することができ、最小限の圧力損失で大量の空気を通過させることができます。同時に、金属はその構造を維持し、衝撃、破片、汚染物質からシステムを保護します。

パンチングシートメタルはどのように換気を改善するか?

このセクションでは、換気性能を形成する主要な工学的要因について概説します。各ポイントは、穴の形状とレイアウトが気流と冷却にどのように影響するかを示しています。

オープンエリアを流れる気流

通気性能は開口面積率から始まる。この比率は、シートのどれだけの部分が無垢の金属ではなくオープンスペースになっているかを表します。この比率が高いほど、より強力な気流を支え、空気抵抗を減らすことができます。産業用設計では、要求される気流に応じて、15%から80%の間の開口面積を使用するのが一般的です。

間隔が狭い小さな穴は、乱流ゾーンが少なく安定した気流を作ります。穴が大きいと、通過する量は増えますが、フィルタリング能力が低下し、ノイズが増加する可能性があります。エンジニアは、熱負荷、気流の方向、保護部品の感度に基づいて、穴の直径、ピッチ、レイアウトを選択します。

自然換気と機械換気

パンチングメタルは、自然対流式と強制給気式の両方をサポートする。

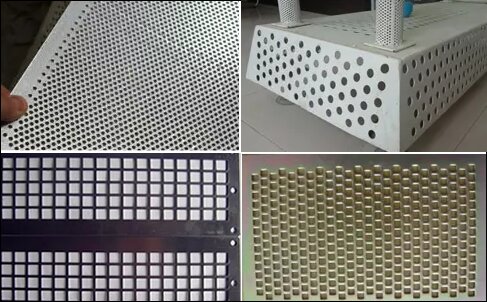

パッシブ・システムでは、暖かい空気は開口部を通って上昇し、エンクロージャから排出される。この動きはホットスポットを減らし、エネルギーを消費することなく温度バランスを改善する。この効果は、開口面積が大きく、均等に分布している場合に強くなります。

機械システムでは、有孔パネルが低抵抗の吸排気口として機能する。ファンは、塞がれた表面に押し付けられることがないため、より効率的に作動することができます。抵抗が少ないため、冷却が向上し、長い運転サイクルでのエネルギー消費を抑えることができます。

湿気と結露の低減

湿気の蓄積は、電気機器や機械機器によく見られる故障の原因です。パンチングシートメタルは、空気交換を改善することで結露を軽減します。空気が循環することで、湿度レベルがより安定し、エンクロージャー内に湿気が溜まりにくくなります。

建築物では、有孔パネルによって壁や天井が "呼吸 "する。これにより、寒冷時の結露が減少し、長期的な構造安定性が向上します。機器の筐体では、湿度制御の強化により腐食が減少し、配線、PCBアセンブリ、センサーが保護されます。

換気以外の二次的メリット

以下の点は、技術的な利点をさらに強調するものである。これらの利点により、パンチングシートメタルは冷却と保護の両方に適している。

粉塵、破片、汚染からの保護

穴のあいたパネルは、空気の流れを確保しながら大きな粒子をブロックします。農業機械では、石、昆虫、作物の破片が冷却システムに入るのを防ぎます。建設機械では、ラジエーターや電子機器からほこりを遠ざけます。産業用エンクロージャーでは、予期せぬ衝撃や異物からファンやフィルターを保護します。

金属は振動を受けても剛性を保つため、簡単に崩れたり変形したりしない。この安定性は、粉塵や衝撃の多い環境では不可欠です。

強度と耐久性

金属はプラスチック・グリルや金網よりも強力な保護を提供します。衝撃や曲げ、連続的な振動にも強い。適切な素材と厚みにより、パンチングシートは高い開口面積レベルでもその形状を維持します。

ステンレスとアルミニウムのパネルは、屋外や腐食性の環境下でも優れた性能を発揮します。最小限のメンテナンスで長寿命を実現します。この耐久性が、エンジンカバー、HVACハウジング、電源キャビネット、発電機エンクロージャーにパンチングメタルが選ばれる理由です。

デザインの柔軟性と美的価値

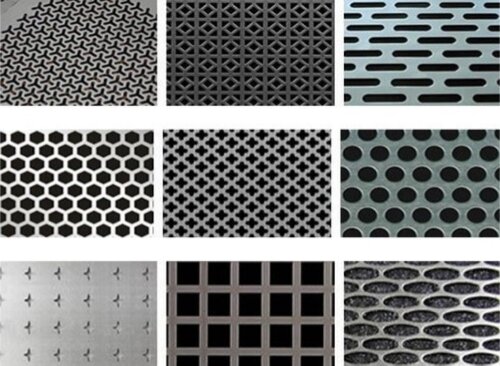

パンチングシートメタルには、円形、四角形、溝付き、六角形など、さまざまなパターンがあります。各パターンは、異なる気流と強度のニーズをサポートします。エンジニアは、カスタムパターンやロゴ形状を使用して、機能とブランディングを組み合わせることもできます。

建築用途では、ミシン目による視覚効果が有効です。パネルは自然光を拡散させたり、影のパターンを作ったり、日除けの役割を果たします。これらの視覚効果は、通気性能を低下させることなく外観を向上させます。

製造に関する考察(DFM)

このセクションでは、通気性、平坦性、長期的性能に影響する製造上の選択について説明する。各要因は、エンジニアが安定し、コスト効率が高く、製造が容易なパンチングパネルを設計するのに役立ちます。

工具とプロセスオプション

パンチングシートメタルは、パンチング、CNCタレットパンチング、またはレーザー切断によって製造することができる。

パンチング は、大量生産に最も効率的な方法である。高速で再現性のある穴パターンを作成できるが、ヒットするたびにシートに局所的な応力が発生する。この応力は、開孔率が高い場合にわずかな変形につながる可能性がある。

CNCタレットパンチング は、穴の形状や間隔の柔軟性を高めます。エンジニアが冷却の必要性に基づいてパターンを組み合わせたり、ピッチを調整したりすることができる。しかし、厚い材料に小さな穴を開けるには、工具の摩耗やバリを避けるために特殊な工具が必要になる場合があります。

レーザー切断 は、カスタム設計や厚いシートに対して最高の精度を提供します。特にステンレス鋼やアルミニウムでは、穴精度ときれいなエッジを維持します。しかし、レーザー切断では熱影響部(HAZ)が生じ、エッジがわずかに硬化し、下流の成形に影響を及ぼす可能性があります。

パネル・フラットネスとディストーション・コントロール

ミシン目によって材料が取り除かれ、シートが弱くなる。開孔面積が増加すると、反りのリスクも増加します。50-60%以上の開孔面積を持つパネルは、平坦性を維持するために、しばしば追加の設計管理が必要になります。

エンジニアは歪みを減らすためにいくつかの方法を用いる:

- 剛性を取り戻すためにシートの厚みを増す

- 周囲にリブ、フランジ、エッジを付ける。

- 選択的なミシン目を使用し、取り付け位置の近くにはソリッドゾーンを残す。

- タレットマシンのヒット頻度を減らし、熱の蓄積を防ぐ

- 打ち抜きまたは成形後に平坦化加工を施す。

もう一つのよくある問題は、穴あきシートを穴のパターンに近づけすぎて曲げることである。穴が曲げ部分の内側にあると、材料が不均一に伸びる。これは、ひび割れ、楕円形の穴、または通気性能の低下につながる可能性があります。一般的なガイドラインは、ミシン目を曲げ線から少なくとも材料厚の2~3倍離すことです。

仕上げの条件

パウダーコーティング, 陽極酸化処理または化学処理によってシートを腐食から守り、耐用年数を延ばすことができる。しかし、コーティングの厚みは有効な開口面積を減少させることがあり、特に穴の直径が小さい場合には注意が必要です。厚いコーティングは、部分的にエッジを塞いだり、パネル全体のエアフローを一定に保てなくすることがあります。

また、滑らかな仕上げは清掃を容易にする。埃の多い環境や屋外では、穴が詰まると換気効率が低下します。選び抜かれた表面仕上げは、パネルをより長く清潔に保ち、安定した性能を発揮するのに役立ちます。

ステンレス鋼は多くの環境でコーティングを必要としませんが、アルミパネルは耐食性を高めるためにアルマイト処理を施した方がよい場合があります。炭素鋼は、特に湿気の多い場所や農業環境では、錆を避けるために保護層が必要です。

素材と厚みの選択

このセクションでは、素材と厚みが通気性、強度、長期安定性にどのように影響するかを概説します。各選択肢は、換気ニーズと構造性能およびコストのバランスを取る必要があります。

素材の選択

パンチングシートは、アルミニウム、ステンレス鋼、炭素鋼から作られるのが一般的である。

- アルミニウム は軽量で耐食性に優れています。HVACパネル、建築用スクリーン、電子機器筐体に適しています。複雑なパターンにも対応し、平坦性を保ちます。

- ステンレス は、最も実質的な耐食性を提供し、農業、海洋地域、化学物質への暴露などの過酷な環境に耐える。耐久性と衛生面が重要な場合に好まれます。

- 炭素鋼 は、低コストで強力な機械的性能を提供する。腐食防止のためのコーティングが必要ですが、剛性に優れているため、機械のハウジングや衝撃の大きい場所に適しています。

シート厚と構造性能

厚みはパンチングパネルの強度と平坦性に直接影響します。薄いシートは緻密な穿孔を可能にし、重量を軽減する。屋内筐体や軽荷重用途では一般的です。しかし、開孔率が高い場合、薄いシートは反りやすい。

厚いシートは剛性に優れるが、小さな穴をきれいに開けるのが難しくなる場合がある。より大きな穴パターンか、より強力な工具が必要になるかもしれない。また、レーザー切断による熱影響部は、成形中の厚板で異なる挙動を示します。

バランスの取れたデザインは考慮される:

- オープンエリア

- 曲げ要件

- 予想される衝撃または振動

- 構造荷重

- 取り付け位置

これにより、必要な換気を行いながらパネルを安定させることができる。

エッジ処理と成形

エッジ仕上げは、安全性、外観、腐食性能に影響する。

鋭利なエッジは怪我の原因となり、汚染物質を閉じ込めます。エッジのバリ取りや丸みは、取り扱いを改善し、露出している箇所でのコーティング不良の可能性を減らします。

穴あきシートの成形には慎重な計画が必要だ。穴が曲げ部の近くにあると、材料が弱くなり、歪むことがあります。エンジニアは、応力を最小にするために、曲げ部分の周囲に縁取りをしたり、曲げ半径を大きくしたりします。

デザインの柔軟性と視覚的応用

このセクションでは、パンチングシートメタルがどのように性能と外観の両方をサポートしているかを示します。各ポイントでは、穴のパターンが空気の流れ、構造、見た目のインパクトにどのような影響を与えるかを説明します。

性能と美観のためのパターンの多様性

- パンチングシートメタルは多くの穴の形状に対応しており、それぞれの形状によって空気の流れや強度に異なる影響を与える。

- 丸穴 が最もバランスの取れた性能を発揮する。応力集中を抑え、予測可能な気流を生み出すため、ほとんどの換気パネルに採用されている。

- 六角形のパターン は、非常に高い開口面積比を提供し、コンパクトなスペースでより強力なエアフローをサポートする。高出力の冷却システムやエンジンカバーによく使われている。

- スロットパターン は、気流を好みの方向に導くのに役立つ。また、狭いパネルでも高い開口面積率を実現する。

- 正方形の穴 モダンな外観を作り出し、視覚的な対称性が重要な場合に均一な分布を提供する。

ライトコントロールとシャドーエフェクト

パンチングパネルは空気を動かすだけではありません。建築や室内環境において、光を形作る役割も果たす。

外壁のスクリーンとして使用する場合、穴あきパネルは太陽光を拡散し、まぶしさを抑えます。建物のファサードを通る空気の流れを保ちながら、熱の上昇を抑えます。穴が作る影は太陽によって変化し、ダイナミックなパターンを形成して視覚的な興味を高めます。

屋内用途では、人工照明を和らげたり、騒音レベルを下げるためにパンチングパネルを使用します。換気と調光の組み合わせにより、デザイン全体を複雑にすることなく、1つの部品で複数の機能を果たすことができます。

結論

パンチングシートメタルは、エアフロー、強度、保護の信頼できるバランスを提供します。ほこり、破片、衝撃から機器を保護しながら、空気の自由な移動を可能にします。適切なパターン、素材、厚みを持つパンチングパネルは、構造的な安定性を失うことなく、高い冷却性能をサポートすることができます。

エンジニアがパンチングメタルを評価するのは、その挙動が予測可能だからである。穴の形状は空気の流れを決定する。素材と厚みが強度を決定します。製造上の選択により、平坦性と耐久性が決まります。これらの要素が組み合わさることで、換気システムはより安定し、より効率的になり、メンテナンスも容易になります。

エンクロージャー、機械、建築プロジェクトに有孔換気パネルが必要な場合、当社のエンジニアリングチームがお手伝いします。 ドローイングを共有する風量目標、環境要件など。お客様の設計を検討し、開口面積比を提案し、穴パターンを比較し、安定した性能のために適切な材料と厚さを推奨します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。