完璧にフィットし、滑らかで完璧な表面を持つ部品が必要ですか?現在、多くの産業で、標準的な機械加工を超える精度が求められています。超精密加工(UPM)は、正確なディテールと完璧に近い形状の部品を製造することで、この要求に応えます。

このガイドでは、UPMがどのように機能し、なぜ不可欠なのかを説明します。この高水準の精度を可能にする重要な原則を探ります。

超精密加工とは?

超精密機械加工とは、非常に厳しい公差を持つ部品を製造するプロセスであり、ミクロン、あるいはサブミクロンの範囲であることが多い。ミクロンは1000分の1ミリメートルである。従来の機械加工ではわずかな誤差が許容されますが、超精密機械加工ではこのような誤差はほとんどありません。そのため、部品は完璧にフィットし、スムーズに動き、確実に機能するのです。

この工程は、ダイヤモンド・ターニング・マシンや高速ミリング・センターなどの高度な機械に依存している。これらの機械は振動を最小限に抑え、熱を制御し、精度を維持するために特殊な切削工具を使用する。測定システムも重要な役割を果たす。測定システムは、製造中の部品を常に監視し、すべての寸法が厳格な制限内に収まるようにします。

超精密加工は表面仕上げにも重点を置いている。透明度を高め、摩耗を減らし、繊細なデバイスの性能を高める鏡のような表面を作り出すことができる。レンズ、ミラー、半導体部品はすべて、極めて滑らかな表面を必要とします。

超精密加工の主要原理

超精密機械加工は、極めて高い精度を達成するための厳格な原則に従っている。これらの原則は、厳しい公差、滑らかな表面、生産環境の入念な管理に重点を置いています。

ナノメートルレベルの公差

超精密加工の中心的な目標は、ナノメートル単位の公差を達成することである。ナノメートルは10億分の1メートルである。ちなみに、人間の髪の毛の太さは約8万から10万ナノメートルである。機械は極めて精密に動かなければならず、切削工具は常に鋭利で安定した状態を保たなければならない。

ナノメートルレベルの公差は、技術的な偉業以上のものである。光学では、レンズは光の波長の何分の一かの範囲内で成形されなければならない。エレクトロニクスでは、チップや半導体部品が正しく動作するためには、完璧にフィットしていなければなりません。これらの公差は、標準的な機械加工では対応できない性能を保証します。

表面仕上げと精度

表面仕上げは、公差と同じくらい重要です。粗い表面は摩擦や熱の原因となり、部品の故障を引き起こすことさえあります。超精密機械加工は、鏡のように光を反射する滑らかな表面を作り出します。これにより、摩耗を減らし、効率を向上させ、部品が他の部品と正しくフィットし、動くようにします。

精度は表面仕上げと並んで重要です。すべての部品は、わずかな誤差の範囲内で設計と一致しなければなりません。機械は、ばらつきのないカットを繰り返すように作られています。

温度と振動のコントロール

精密機械加工において、温度と振動は重要な課題である。わずかな温度変化が材料の膨張や収縮を引き起こし、ナノメートルレベルの精度を台無しにしてしまう。これを防ぐため、機械は多くの場合、温度管理された部屋で稼働します。システムによっては、冷却液や高度な温度制御で温度を管理するものもあります。

近くにある機器や足音、建物の動きなどによる小さな振動でも、精度に影響を与えることがあります。超精密機械は、エアサスペンションや重量のある御影石の土台のような防振システムを使用し、安定した状態を保ちます。温度と振動をコントロールすることで、超精密機械加工が要求する高い精度と滑らかな表面仕上げが保証されます。

超精密加工に用いられる技術

超精密機械加工は、高精度と完璧な仕上げを達成するために、いくつかの高度な技術に依存しています。それぞれの方法は、特定の材料や部品の要件に最適です。

ダイヤモンド・ターニング

ダイヤモンド切削は、単結晶ダイヤモンド工具を使用して、極めて高い精度で材料を切削します。ダイヤモンドチップは、ナノメートルの公差でも鋭く安定した状態を保ちます。

この加工は、光を完璧に反射する表面を作るため、レンズやミラーなどの光学部品に広く使われている。ダイヤモンド旋盤加工は、滑らかさと透明度が重要な金属、プラスチック、結晶にも適しています。

マイクロミーリング

マイクロミーリング は、従来のフライス加工の縮小版です。最小限の切削工具を使用し、微細な形状や厳しい公差を作り出します。

この方法は、小型電子機器、航空宇宙、医療機器部品に最適である。ミクロンレベルの精度で詳細なパターン、溝、ポケットを加工することができます。マイクロミーリングは柔軟性があり、金属やポリマーを含む多くの材料に対応します。

マイクロ研磨

マイクロ研削は、非常に滑らかな表面と正確な寸法を実現することに重点を置いています。このプロセスでは、小さな砥石を使用して材料を微量に除去します。

マイクロ研削は、従来の工具では加工が困難なセラミックやカーバイドのような硬質材料に特に有効です。鏡面仕上げが可能なため、医療用インプラント、切削工具、精密金型などに利用されている。

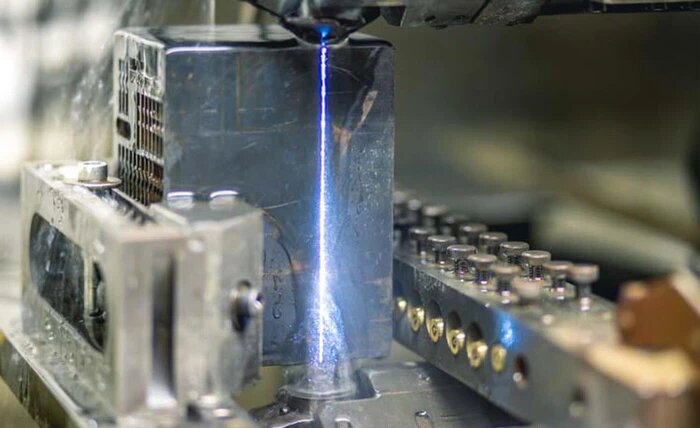

放電加工(EDM)

ED は、直接接触する代わりに電気火花を使用して材料を除去します。工具電極が火花を発生させて材料を侵食し、高精度で成形する。

工具が部品に触れることがないため、EDMは複雑な形状や硬い材料に優れています。金型やダイ、驚くような特徴を持つ部品の製造によく使用されます。EDMは、標準的な切削方法では加工が難しい金属でもうまく機能します。

超精密加工の用途

超精密機械加工は、わずかな誤差も許されない産業に貢献しています。完璧なフィット感、滑らかな表面、長期的な信頼性が要求される部品を製造します。次のような分野では、この工程が高性能の実現に役立っています。

航空宇宙部品

航空宇宙部品は、極度の応力や温度変化に耐えなければなりません。超精密機械加工は、タービンブレード、エンジン部品、ナビゲーション部品を厳しい公差で製造します。

ほんのわずかなミスでも、重大な安全上のリスクが生じる可能性がある。このプロセスはまた、空気抵抗と摩耗を減らす滑らかな表面を作ることによって、空力性能を向上させる。

医療機器

医療機器は人体に直接作用するため、厳しい基準を満たす必要があります。超精密機械加工は、精密な精度と完璧な表面を持つインプラント、手術器具、診断ツールを作り出します。

滑らかな仕上げは、感染リスクを軽減し、体内でのデバイスの機能を向上させます。骨ネジからステントに至るまで、患者の安全性と信頼性の高い結果を保証するためには、部品は完璧にフィットしなければなりません。

半導体

半導体産業は、マイクロスケールやナノスケールの精度に依存しています。超精密機械加工は、ウェハー、金型、そして電子機器に電力を供給する極小部品を成形する。

各パーツは、チップや回路の性能をサポートするために正確な寸法を維持する必要があります。たった一つの欠陥がデバイスの故障の原因となるため、この分野では精度と表面品質が非常に重要になります。

光学

カメラ、望遠鏡、レーザーなどの光学システムには、正確な曲率と完璧な透明度を持つレンズやミラーが必要です。超精密機械加工は、歪みなく光を透過または反射させる鏡のような仕上げを実現します。

わずかな傷や表面の凹凸でも光学性能は低下します。このため、家電製品から宇宙開発まで、高品質の光学部品に依存する産業には超精密加工が不可欠です。

超精密加工の利点

超精密機械加工は、メーカーが最高の性能基準を満たす部品を製造することを可能にします。その利点は精度にとどまらず、品質、設計の柔軟性、長期信頼性を向上させます。

比類のない精度と正確さ

最も大きな利点は、ミクロンやナノメートル単位の公差を維持できることだ。すべての部品が最小限の偏差で設計と一致します。このレベルの精度は、組み立ての問題を減らし、コストのかかる故障を防ぎます。

優れた表面品質

超精密機械加工は、鏡のように光を反射する滑らかな表面を作り出します。この仕上げは、摩擦、摩耗、汚染のリスクを低減します。また、高い表面品質は、可動部品間の抵抗を低下させることで、機械システムの効率を高めます。

複雑な形状を加工する能力

このプロセスは、標準的な機械加工では達成できない非常に複雑な形状を作り出すことができる。微細な溝、詳細な輪郭、繊細なパターンをすべて精密に作り出すことができる。設計者は、製造が仕様を満たすことができることを知っているため、高度な製品を開発する自由を得ることができます。

製品の性能と信頼性の向上

超精密機械加工は、正確な寸法と完璧な仕上げの部品を製造することで、製品の性能を向上させます。部品は、ストレスやミスアライメントなしに組み合わされ、寿命を延ばします。

課題と限界

超精密加工は卓越した結果をもたらしますが、メーカーが管理しなければならない課題も伴います。コスト、スピード、材料の選択、高度な機器を操作するのに必要なスキルなどです。

高い設備・金型コスト

超精密機械には、高度な技術、振動制御、気候管理が使われている。そのため、標準的な機械よりもはるかに高価になる。ダイヤモンド・チップや精密研削砥石のような特殊な切削工具も、コストに拍車をかけている。

時間のかかるプロセス

ナノメートルレベルの公差を達成するには、切削速度を遅くし、材料除去率を小さくする必要があります。各工具パスは慎重に制御されなければならない。その結果、超精密加工には従来の方法よりも多くの時間がかかります。

素材の制限

すべての材料が超精密機械加工で加工しやすいわけではありません。柔らかい金属、プラスチック、結晶は通常うまくいきますが、硬い材料は難しい場合があります。メーカーは、材料の能力に合わせて部品設計と加工方法を慎重に選択しなければなりません。

オペレーターのスキルとトレーニング要件

超精密機械を操作するには、高度な技術を持ったオペレーターが必要です。加工原理、熱制御、防振、高度な測定システムなどを理解しなければなりません。トレーニングには時間と資源が必要であり、ミスは高くつく可能性があります。

超精密加工のベストプラクティス

超精密機械加工では、すべての工程で慎重な管理と規律が要求されます。ベストプラクティスに従うことで、部品は精度と信頼性の最高基準を満たしています。

環境と温度管理

わずかな温度変化でも、材料や機械が膨張・収縮し、ミクロン単位の公差が損なわれることがある。超精密機械加工は通常、空調管理された部屋で行われます。

これらの部屋は、狭い範囲内で安定した温度を維持する。湿度や空気の質も管理され、表面の仕上げに影響を与えるホコリを低減。安定した環境は、安定した精度を達成するのに役立ちます。

適切な工具のメンテナンス

切削工具は精密加工の基礎です。磨耗したり損傷した工具は精度を低下させ、表面仕上げを悪くします。

定期的な点検とメンテナンスは、工具の寿命を延ばし、エラーを防ぐ。例えばダイヤモンド工具は、損傷を避けるために慎重に扱わなければならない。適切な保管、洗浄、研ぎを行うことで、すべてのカットが厳しい条件を満たすようになります。

プロセスの監視と自動化

継続的なモニタリングが超精密加工にメリットをもたらします。センサーが工具の位置、切削力、振動、温度をリアルタイムで追跡。

このデータは、オペレーターが品質に影響を及ぼす前に問題を発見するのに役立つ。自動化は一貫性も向上させる。コンピューター制御のシステムは、同じ工程をばらつきなく繰り返すことができるため、人的ミスを減らすことができる。

品質保証と検査

検査は精密部品の最後の安全装置です。高度な測定システムは、以下のようなあらゆる寸法を検証します。 三次元測定機 と干渉計。

これらのシステムは、ナノメートルスケールの誤差を検出することができる。加工中と加工後にチェックを行い、欠陥を早期に発見します。厳密な検査により、正確な仕様を満たした部品のみが前進し、性能と信頼性が守られます。

結論

超精密加工は、比類のない精度、滑らかな表面、信頼性の高い性能を実現します。高度な機械、精密な工具、管理された環境を組み合わせ、ナノメートルレベルの公差を持つ部品を製造します。航空宇宙、医療、光学、半導体などの業界では、わずかな誤差も許されない部品の加工に利用されています。

完璧な性能を備えた高精度の部品が必要な場合、 お問い合わせ.お客様のプロジェクトについてご相談に応じ、超精密機械加工がどのようにお客様の正確なご要望にお応えできるかをご説明いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。