溶接がなぜうまくいかないのか疑問に思ったことはありませんか? 溶接の欠陥を理解することで、作業の質が向上します。よくある溶接ミスを回避する方法を学び、より堅牢で信頼性の高い溶接を実現しましょう。これはすべての溶接工にとって必携の資料です。

溶接欠陥は、溶接部の強度、耐久性、外観に影響を及ぼす可能性があります。亀裂、多孔性、介在物は、最も一般的な欠陥です。その他の欠陥には、融合または溶け込みの不足、アンダーカット、オーバーラップ、溶接の不一致、過剰な溶け込み、歪みなどがあります。これらを特定して防止することで、溶接部の外観と強度を向上させることができます。

溶接の世界をもっと深く知る準備はできていますか? 引き続き読み進めて、これらの欠陥を回避し、溶接の見栄えを良くする方法を学びましょう。

溶接欠陥とは何ですか?

概要と定義

溶接欠陥とは、溶接プロセス中に溶接材料に現れる不規則性です。溶接部のこれらの欠陥は、溶接部の外観、性能、および完全性に影響を及ぼす可能性があります。溶接パラメータや溶接技術の誤り、不適切な材料、環境条件など、さまざまな要因が欠陥の原因となる可能性があります。

欠陥が溶接の完全性と性能に与える影響

溶接の欠陥は、溶接の完全性と性能に重大な影響を及ぼす可能性があります。信頼性が求められるアプリケーションでは、これが障害につながる可能性があります。その仕組みは次のとおりです。

- 強度低下: 多孔性や亀裂などの欠陥により全体的な強度が低下し、負荷がかかったときに溶接が破損しやすくなります。

- 腐食に対する感受性: ノッチや介在物などの欠陥は、特に腐食性物質が存在する環境では腐食部位を形成する可能性があります。

- 疲労寿命の短縮: 亀裂やその他の不連続性は応力集中部として作用し、部品の疲労寿命を短縮します。周期的な負荷を受けると、欠陥のない溶接部よりも早く故障します。

- 妥協の美学: 構造的な影響に加えて、欠陥は溶接の美観にも影響を与える可能性があります。これは、視覚的な魅力が販売において重要な消費者向け製品にとって特に重要です。

- 修理費用の増加: 欠陥の修理ややり直しには、多くの場合、追加の人件費や材料費がかかります。極端な場合には、部品を廃棄したり作り直したりしなければならないこともあります。これにより、プロジェクト コストが増加する可能性があります。

溶接欠陥の種類

溶接欠陥の位置は、溶接部の内部にあるか、溶接部の表面にあるかに基づいて分類されます。溶接欠陥は、外部と内部の 2 つの大きなグループに分類できます。

外部溶接欠陥

これらは通常、表面に現れ、高度な機器がなくても検出が容易です。これらは、溶接部の機械的特性と美的特性の両方に大きな影響を与える可能性があります。

内部溶接欠陥

これらの欠陥は、母材、溶接金属、またはそれらの間でも見つかります。これらの欠陥は、X 線や超音波検査などの非破壊検査法を使用して検出できます。

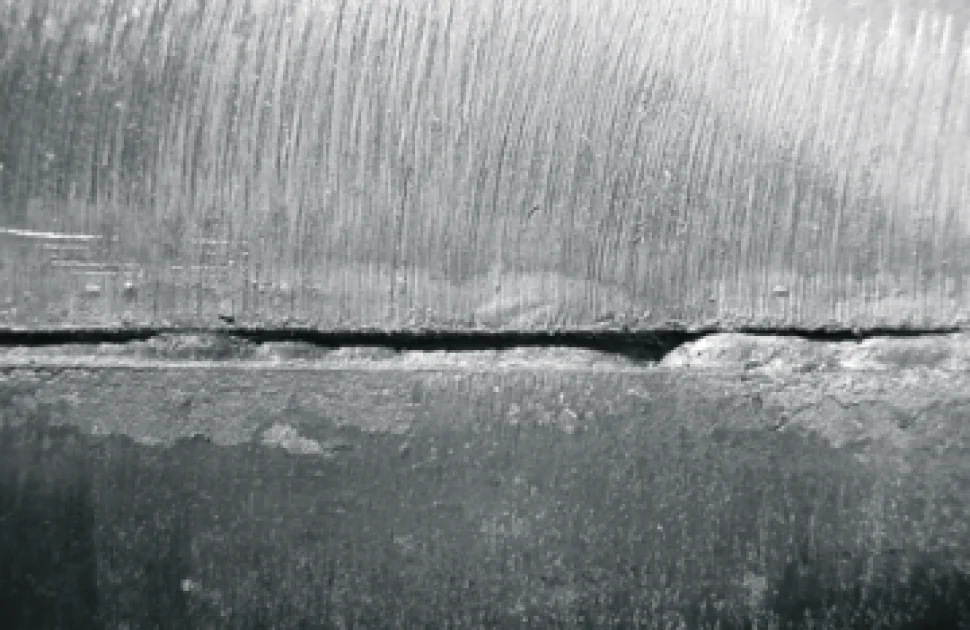

#1 クラック

ひび割れは、溶接部の強度と完全性を損なう重大な欠陥となる可能性があります。主な 2 つのタイプは、高温ひび割れと低温ひび割れです。

ホットクラックとコールドクラックの違いを理解する

ホットクラック: これらの亀裂は凝固亀裂とも呼ばれ、溶融池が凝固する高温時に発生します。冷却中に溶融池が収縮できないために亀裂が発生します。これにより、凝固中の金属を引き離す引張応力が発生します。高温亀裂は通常、溶接材料内または熱影響部 (HAZ) の粒界に沿って発生します。

コールドクラック: これらの亀裂は、溶接金属が冷えた後に水素によって発生します。数時間後、あるいは数日後に発生することもあります。拡散性水素、高引張応力、および影響を受けやすい微細構造 (硬化ステンレス鋼のような) が溶接金属の存在と組み合わさって、これらの亀裂が発生します。冷間亀裂は溶接後に検出するのが難しいため、熱間亀裂よりも危険です。

原因と予防戦略

ホットクラック:

原因: ベース材料中の硫黄とリンの含有量が高い、充填材の選択が不適切、温度勾配が高く冷却速度が速い。

予防戦略:

- 硫黄とリンの含有量が少ない材料を使用してください。

- 用途に適した凝固範囲を持つ充填材を選択してください。

- 溶接パラメータを最適化して、熱勾配を減らし、冷却速度を制御します。

- 予熱は、冷却速度、熱勾配、温度を下げるのに最適な方法です。

コールドクラック:

原因溶接部に拡散性水素が存在し、HAZ 内に複雑で脆い微細構造が存在します。

予防戦略:

- 水素を発生させる可能性のある汚染物質(水分、油、錆など)を除去します。

- 電極は乾燥した状態で保管し、低水素電極を使用してください。

- 材料を予熱すると冷却速度が遅くなり、溶接部分の水素濃度が低下します。

- 溶接後熱処理(PWHT)を施して水素割れと残留応力を軽減します。

- 溶接継手を設計することで応力集中を軽減します。

#2 多孔性

典型的な溶接欠陥は、溶接金属内の気孔または空洞として定義される気孔です。気孔は、溶接プールが凝固する際に閉じ込められたガスによって生じる、微細な穴から肉眼で見える大きな穴までさまざまです。

溶接部の気孔の性質

水素、酸素、窒素などのガスは、多孔性の原因となります。水分、油、電極やワークピースの腐食、シールドガスもこれらのガスの原因となります。これらのガスは、溶接プールが硬化するときに閉じ込められ、気泡や多孔性が生じる可能性があります。

多孔性を最小限に抑える方法

- クリーンなワークピース: 溶接面が清潔で、グリース、油、湿気などの汚染物質がないことを確認します。

- 低水素、乾燥電極を使用する: 電極は乾燥した状態で保管し、可能な限り使用してください。

- 適切なシールドガス: 正しい種類のガスと混合物を使用してください。

- 溶接パラメータの最適化: 安定したアークを実現するために、溶接電圧、電流、移動速度を調整します。

- 過度の湿気を避ける: 湿度の高い環境では、作業エリアと材料をできるだけ乾燥した状態に保つために特別な注意を払ってください。

- 正しい溶接方法: 溶接プールの周囲に電極を引きずることで、ガスシールドがより安定し、気孔のリスクが軽減されます。

- 換気: 溶接プールの周囲の換気は非常に重要です。これにより、ガスが溶融プールに入るのを防ぐことができます。

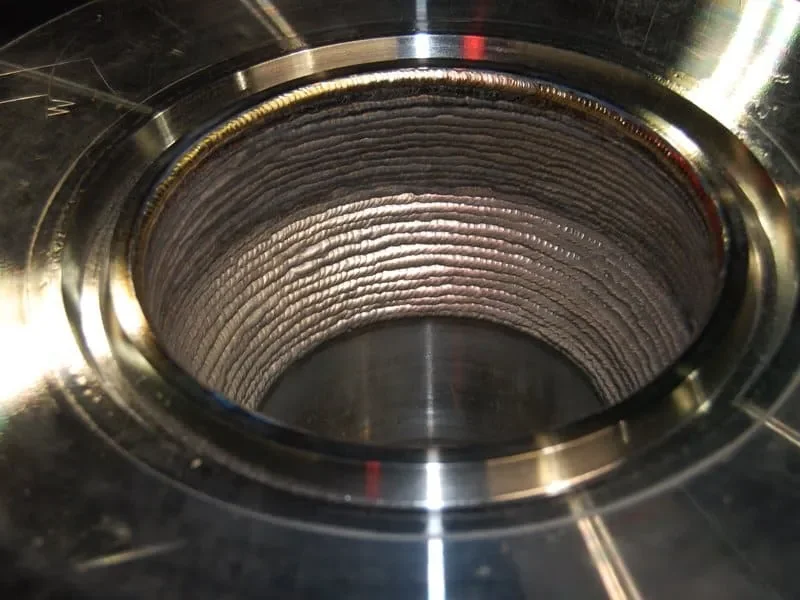

#3 含有物

溶接では、母材と溶接金属の間に異物が挟まります。異物により溶接が著しく弱くなり、ストレスにより破損することもあります。

スラグ介在物:原因と解決策

SMAW (シールドメタルアーク溶接) や FCAW (フラックス入りアーク溶接) などの溶接プロセスにおけるフラックスが、スラグ混入の原因となります。フラックスは、SMAW や FCAW などの溶接プロセスにおけるスラグ混入の大きな原因です。

原因:

- マルチパス溶接におけるパス間のスラグ除去が不十分。

- 溶接速度が速いとスラグが表面に上がるのを防ぎます。

- 溶接技術または角度が不適切であるため、スラグの制御が不十分です。

ソリューション:

- 溶接パスの間にはスラグを徹底的に除去する必要があります。次のビードを配置する前に、チッピング ハンマーまたはワイヤー ブラシを使用して目に見えるスラグをすべて除去します。

- 十分な熱出力を達成し、スラグが表面に浮かぶように溶接速度を上げます。

- スラグの分離を促進するには、電極の正しい角度や操作など、適切な溶接技術を使用します。

- 必要に応じて、ワークピースを予熱して冷却プロセスを遅くします。これにより、スラグが溶接プールの表面から上昇する時間が長くなります。

金属介在物の防止

電極または母材の粒子が溶接部に閉じ込められると、金属介在物と呼ばれます。金属介在物は通常、不適切な溶接技術または汚染によって発生します。

原因:

- 汚れたり錆びたりした電極や基材の使用。

- 電極が不適切に溶けると、金属の液滴が溶接部に閉じ込められ、適切な融合が妨げられる可能性があります。

ソリューション:

- 溶接する前に、電極と母材を徹底的に洗浄し、錆や油などの汚染物質を除去してください。

- 安定したアークと母材の適切な融合を確保するには、正しい溶接パラメータを使用してください。

- アークのサイズを一定に保ち、適切な電極操作を行って、金属液滴の不規則な移動を防止します。

#4 融合の欠如

重大な溶接欠陥、つまり融合不足は、マルチパス溶接時に溶接金属が母材または以前の溶接ビードと適切に融合しない場合に発生します。その結果、構造的完全性を損なう弱い溶接が発生します。

融合の欠如を特定する

融合不良は、主に複数パス溶接の内部層または溶接ビードとその下の母材の間で発生する場合、検出が困難な場合があります。この欠陥の兆候はいくつかあります。

- 外観検査: 場合によっては、溶接パスの先端または接合部で融合不足が観察されることがあります。溶接が母材とシームレスに融合していない部分に隙間や不規則性がないか確認してください。

- 非破壊検査(NDT)超音波、放射線、磁性粒子検査などの技術は、融合が起こっていない領域を特定するのに役立ちます。

- 溶接外観: 必ずしも融合が不十分であることを示すわけではありませんが、溶接ビードの外観が不規則または不均一であることがヒントになる場合があります。

適切な融合を確実にするためのベストプラクティス

適切な溶接を実現するには、溶接技術、機器の設定、準備を考慮する必要があります。溶接の失敗のリスクを軽減するためのヒントをいくつか紹介します。

- ジョイント準備: 溶接する表面が清潔で、汚染物質がないことを確認してください。また、良好な溶け込みを確保するために、必要に応じて適切に面取りする必要があります。

- 十分な熱入力: 適切な溶接パラメータを使用して、母材を溶融するのに十分な熱を加え、溶接プールが母材と適切に混合できるようにします。

- 正しいテクニック: 作業に適した溶接技術を使用してください。これには、電極の角度と移動方向が含まれます。

- 予熱: 場合によっては、母材を予熱すると溶接性が向上します。これは、冷却速度が遅くなり、溶接金属が母材と融合する時間が長くなるためです。

- パス間の清掃: 溶融を妨げる可能性のあるスラグ、酸化物、または汚染物質を除去します。

- パス間温度を制御する: パス間の温度を制御することで、適切な熱入力を維持しながら、融合不足などの欠陥のリスクを軽減できます。

- 機器および消耗品の適切な使用: 溶接機器と消耗品を準備します。

#5 不完全な貫通

溶接において不完全な溶け込みは、溶接金属が接合部の厚さ全体を浸透できず、ルートの一部が未融合のまま残る場合に発生します。

不完全な挿入の危険性

不完全な貫通部を持つ接合部には弱い部分があり、耐荷重能力が低下します。この欠陥は目視検査では必ずしも確認できないため、危険です。主なリスクは次のとおりです。

- 強度の低下: ジョイントが設計荷重に耐えられず、早期に故障する可能性があります。

- ストレスの集中: 未溶融領域はノッチとして機能し、応力を集中させて亀裂の発生を促進します。

- 腐食の経路溶接部間の隙間から腐食性物質が構造物に入り込み、劣化が加速する可能性があります。

完全浸透のためのテクニック

完全な溶け込みを実現するには、適切なジョイント設計と正しい溶接技術および機器設定を組み合わせる必要があります。ここでは、完全な溶け込みを実現するための基本的な技術をいくつか紹介します。

- ジョイントデザイン: アングルや V 溝など、ジョイントのルートにアクセスして溶接アークがベースに到達できるジョイント設計を使用します。

- ジョイント準備: 接合部を徹底的に洗浄し、溶接が母材に完全に浸透するのを妨げる可能性のある汚染物質や酸化物を除去します。

- 接合部に十分な熱が伝わるように、溶接パラメータを調整します。これにより、溶接金属が母材に深く浸透します。

- 正しい溶接技術: アークを織り込んだり操作したりすると、熱を均等に分散し、浸透を高めることができます。溶接トーチの角度と溶接の方向も重要です。

- 裏張りストリップ: 場合によっては、溶接の反対側にバッキング ストリップを配置すると、完全な溶け込みを実現しやすくなります。バッキング ストリップは、溶融した溶接プールを支え、溶接が抜け落ちるのを防ぐことでこれを実現します。

- ピーニング: この技術により、溶接プロファイルを変更し、後続のパスでより深い溶け込みを促進できます。ただし、他の欠陥を防ぐために慎重に使用してください。

- 予熱: 予熱により冷却プロセスが遅くなり、溶接金属が接合部に浸透する時間が長くなります。

- パス間の温度制御: パス間の温度を管理することで、完全な浸透を達成するための最適な条件を維持することができます。

- 溶接シーケンシャル: 厚い材料に熱を均等に分散するシーケンスを使用すると、接合部全体に均一に浸透させることができます。

#6 アンダーカット

アンダーカット溶接欠陥は、溶接金属が溶接の先端で母材を十分に埋めていない場合に発生します。この欠陥により応力集中が生じ、構造の完全性が損なわれ、溶接の早期破損につながる可能性があります。

アンダーカット欠陥の認識

溶接部を検査して、溶接金属が母材と接合するエッジに不規則性がないか調べます。アンダーカットは、連続した溝または断続的な溝として現れることがあります。これは、フィレットおよび突合せ溶接でより一般的です。アンダーカットを修復する方法はいくつかあります。

- 再溶接最も一般的な修復方法は、欠陥部分を除去するためにその部分を研磨し、適切なパラメータと技術を使用してその部分を再溶接し、充填に欠陥がないことを確認することです。

- 溶接肉盛: 場合によっては、既存の溶接材料を除去せずに、アンダーカットの上に追加の溶接パスを適用して溝を埋めることができます。この方法は繊細であり、過熱やさらなる欠陥を防ぐために注意深い監視が必要です。

予防措置

アンダーカットを防止するには、溶接技術、機器の設定、材料の準備に注意を払うことが重要です。次の予防策が不可欠です。

- 正しい溶接方法: しっかりと握って溶接速度を制御し、熱の分散を最大限にします。これにより、フィラー金属の適切な堆積も可能になります。トーチの角度を調整して、領域を最大限カバーします。

- 正しい溶接パラメータを設定します。 溶接する厚さと材料に基づいて、適切な電流、電圧、移動速度を選択します。溶接速度が速すぎるか、電流が低すぎると、アンダーカットが発生する可能性があります。

- 適切な充填材を使用する: ジョイントを埋めるために適切に溶融して流動する、ベース材料と互換性のあるフィラーを選択します。

- 溶接前の接合準備: 溶接する領域を徹底的に洗浄し、溶接のプロセスを妨げ、欠陥の原因となる可能性のある汚染物質やコーティングを除去します。

- 過度の溶接熱を避けてください: 熱レベルが高いと、十分なフィラー金属の堆積なしにベースメタルが溶け、アンダーカットが発生する可能性があります。溶接パラメータを変更するか、パルス技術を使用することで、熱出力を調整できます。

#7 オーバーラップ

溶接において、オーバーラップとは、溶接金属が適切に融合せずに表面に溢れ出る状態を指します。この欠陥により、溶接金属と母材の結合が弱くなり、強度が低下したり、応力下で破損するリスクが高まったりする部分が生じる可能性があります。

重複現象 - 特定と改善

重なりを特定するには、溶接部を検査し、金属が溶けずに母材の表面に飛び出している部分を探します。この状況は、適切な溶接を必要とするリップまたはエッジの形成につながることがよくあります。重なりは次の方法で修正できます。

- 研磨と再溶接: 重なりを修正する最善の方法は、その部分を研磨して未融合の金属を取り除き、その部分を再溶接することです。融合と溶け込みが適切であることを確認してください。

- 熱制御: 場合によっては、ハンマーでその部分を熱し、重なり合った部分を軽く叩くと、よりよく融合することがあります。

溶接工程における重複の回避

重複の原因を理解し、ベスト プラクティスを使用してこれらの状態を防ぐことが重要です。主な戦略は次のとおりです。

- 正しい溶接方法: 溶接トーチを使用する際に均一な角度と距離を維持すると、適切な金属の堆積と熱の分散が保証されます。

- 溶接パラメータ: 材料の厚さと種類に応じて溶接電流、電圧、移動速度を調整することで、溶接プールの挙動を制御し、過剰な流出を防ぐことができます。

- 適切な充填材の選択: 適切な充填材を選択することで、重なり合う可能性を減らすことができます。

- 共同準備: 溶接前に接合面を洗浄して準備しておくと、溶接金属が母材に正しく付着し、溶接品質が向上します。

- 過度の溶接速度を避ける: 溶接速度が速すぎると、熱入力が不十分になり、母材よりも先に溶接部が固まって溶けてしまいます。

#8 溶接ミスマッチ

溶接の不一致は高さの不一致とも呼ばれます。この問題は、溶接される部品の高さが異なる場合に発生します。これにより、構造の完全性と溶接接合部の美観が損なわれる可能性があります。

溶接部の高さの不一致に対処する方法

不適切な位置合わせ、不均一な準備、または溶接技術のばらつきにより、溶接の高さが一致しない場合があります。これらの問題を解決するには、次の方法があります。

- 測定と評価: 精密測定器を使用して、2 つのセクション間の高さの差を測定します。

- 粉砕と充填: 不一致が軽微な場合は、上部を研磨して下部と一致させることで修正できます。研磨によって生じた隙間やアンダーカットがある場合は、それを埋める必要があります。

- 熱の適用: 高温側で熱を制御することで機械的な操作が可能になります。

- フィラープレートの使用: 表面に大きな不一致がある場合は、最終溶接の前に、接合部の下側にフィラーストリップまたはプレートを溶接することができます。これにより、表面が平らになります。作業者は、新しい欠陥を防ぐために、正確なフィッティングと溶接でこの技術を適用する必要があります。

一貫した溶接プロファイルを確保する方法

溶接プロセス全体は、細部にまで細心の注意を払う必要があります。これには準備と最終パスが含まれます。これらの戦略を使用して、一貫した溶接プロファイルを確保します。

- 徹底した準備: 溶接する材料の端が均一に準備されていることを確認します。

- 正確な位置合わせ: 溶接中にワークピースを正確に位置合わせするには、クランプまたはその他の固定具を使用します。

- 一貫した溶接技術: トーチ角度や溶接速度など、一貫した技術を維持します。

- 連続溶接: 大規模または複雑な溶接部では、残留応力と歪みを最小限に抑える溶接シーケンスを使用します。

#9 過剰な侵入

溶接時に、溶接金属が母材に深く挿入されすぎると、過剰な溶け込みが発生する可能性があります。これにより、接合部の反対側に溶接ビードが突出する可能性があります。強固な溶接では深い溶け込みが求められることが多いですが、外観や完全性が損なわれることがあります。

過度な侵入のリスク

溶接構造の過剰な溶け込みは、次のようないくつかの問題を引き起こす可能性があります。

- 基材の弱化: 溶け込みが過剰になると、溶接部の周囲の母材が薄くなる可能性があります。これにより、全体的な強度が弱まり、応力がかかったときに割れが発生しやすくなります。

- ストレス集中の増加: 溶接金属の不均一な分布は、特に過剰な溶け込みが発生した場所で、特定の領域での応力集中の増加につながる可能性があります。これにより、破損箇所が発生する可能性があります。

- 美的価値の欠如: 外観が重要なプロジェクトでは、浸透が多すぎると見苦しくなり、修正するために追加の作業が必要になる場合があります。

- 疲労耐性の低下: 過剰な溶け込みによって生じた凹凸は応力集中の原因となり、溶接継手の疲労耐性を低下させる可能性があります。

浸透深さの制御

溶接工には、過度の溶け込みを避けるために溶け込み深さを制限するオプションがいくつかあります。

- 溶接パラメータの調整: 溶接電流と電圧は溶け込み深さに直接影響するため、下げてください。

- 溶接速度を変更する: 溶接速度を上げると、時間の経過とともに材料への熱入力が減少するため、溶け込みが減少する可能性があります。

- 適切な電極タイプとサイズを選択する: 深さを制御するには、より小さな電極、または浅い浸透用に設計された電極を使用します。

- 溶接角度を変える: 溶接角度を変更すると、どのポイントでも溶け込み深さを減らすことができます。

- パルス溶接技術を使用する: のために ティグ そして ミグ溶接交流電流を使用すると、熱入力を制御し、浸透深度を制御するのに役立ちます。

- 溶接前のジョイント設計の考慮事項を実装する: 適切な充填材を収容できるようにジョイントを設計することで、過剰な浸透を防ぐことができます。

#10 スパッタ

スパッタとは、溶接中に放出され、ワークピースまたはその近くの表面で固まる溶融金属の液滴を指します。

飛沫を理解する

溶接時に飛散が発生する原因としては、次のようなものがあります。

- 間違った溶接パラメータ: 電圧やアンペア数の設定値が高いと、過度の熱が発生し、より多くの溶融金属が放出される可能性があります。

- シールドガスの混合が不適切: シールドガスの種類とその混合は、アークの安定性と形成に重要な役割を果たします。CO2 が多すぎると、熱伝導性と反応性により、MIG 溶接でスパッタが発生する可能性があります。

- ワイヤ送給速度が不十分: ワイヤの送り速度が不十分だとアークが不安定になり、スパッタが増加する可能性があります。

- 汚染物質または電極チップ: ワークピースの汚れや油、電極の錆や汚染物質はスパッタの原因となる可能性があります。これらの汚染物質は溶接アークの安定した流れを妨げます。

- 電極角度または距離: 溶接トーチまたは電極を不適切な角度または距離で保持すると、スパッタが発生する可能性があります。

飛散を減らすためのヒント

スパッタが減少すると、溶接の外観が向上し、溶接後の清掃に必要な時間が短縮されます。スパッタを減らすためのヒントをいくつか紹介します。

- 溶接設定を最適化: 作業対象に応じて、溶接機の推奨設定から始めます。スパッタを最小限に抑えるには、電圧とアンペア数を調整します。

- 適切なシールドガス混合物を使用する: CO2 の使用時に過度の飛散が発生する場合は、アルゴンの含有率が高いシールド ガス混合物の使用を検討してください。アルゴン ベースの混合物は飛散が少なくなる傾向があります。

- ワイヤ送り速度を調整します。 ワイヤの送り速度が溶接電流と一致していることを確認してください。速度が間違っていると、アークが不安定になったり、スパッタが増加したりする可能性があります。

- 表面の清掃: 溶接前に表面を徹底的に洗浄し、汚染物質を除去します。ワイヤーブラシまたは化学クリーナーを使用して、錆、汚れ、油を取り除きます。

- 消耗品の点検と交換: チップやノズルなどの消耗品に損傷や飛び散りがないか定期的に点検してください。これにより、安定したアークが維持されます。

- 正しいテクニックを使う: 正しい電極角度を維持します(通常は 10 ~ 15 度)。

#11 歪み

溶接材料は、反りや曲がりを引き起こす可能性があります。これは、溶接プロセス中または溶接後に発生する可能性があります。これは、完成品の全体的な完全性と寸法精度に大きな影響を与える可能性があります。

溶接が歪む理由

歪みは、溶接部分の金属と周囲の母材が加熱と冷却中に不均一に膨張したり収縮したりすることで発生します。これにはいくつかの要因があります。

- 熱膨張: 金属は加熱されると膨張します。溶接中に急激に加熱すると、局所的に膨張することがあります。その後、冷却プロセスによって収縮が起こります。このサイクルにより、金属に不均一な応力が生じ、反りや歪みが生じる可能性があります。

- 材料の種類: 材料によって熱伝導率と膨張率は異なります。熱伝導率の高い材料は、融点が低く熱伝導率が高い材料よりも変形しやすくなります。

- 溶接技術: 溶接の順序と溶接方法は、歪みのレベルに大きく影響します。たとえば、シートの片側を連続的に溶接すると、ずらしたり、小さなセグメントで溶接した場合よりも歪みが大きくなります。

- ジョイントの設計: 接合部における溶接金属の設計と分布は、熱の吸収方法に影響を与える可能性があります。

- 入熱量と溶接速度: 溶接速度が速いと、熱応力と温度勾配が増加する可能性があります。

歪みを最小限に抑えるテクニック

溶接中の熱入力を制御し、応力を均等に分散させることが重要です。これを実現するための方法をいくつか紹介します。

- ジョイントデザイン: 溶接金属を少なくするジョイント設計を実装すると、熱入力と歪みを減らすことができます。

- 断続溶接を使用する: 1回の連続した長い溶接ではなく、短い断続溶接を使用する.

- 予熱: 予熱により冷却速度が遅くなり、温度勾配が小さくなり、歪みのリスクが軽減されます。

- 溶接クランプと固定具を使用する: 固定具は溶接中にワークピースを保持します。固定具は収縮力を相殺し、必要な位置合わせと寸法を維持するのに役立ちます。

- 溶接シーケンスを戦略的に計画します。 熱を均一に分散する適切に計画された溶接シーケンスにより、歪みを軽減できます。非対称の溶接シーケンスは、大規模なアセンブリ内の応力のバランスをとるのに役立ちます。

- 溶接速度と熱入力を制御する: 電圧と溶接速度を調整することで溶接速度を制御し、可能な限り最良の融合を実現できます。パルス溶接機能を備えた最新の溶接機器では、熱入力をより適切に制御できます。

- バックステップ溶接: この技術は、全体の進行方向とは逆方向にセグメントごとに溶接するものであり、歪みの力に対抗することができます。

- 溶接後の熱処理: 溶接後の制御された熱処理により、残留応力と歪みのリスクを軽減できます。

検査

多くの業界では、溶接の完全性と品質を確保することが非常に重要です。これは、安全性と信頼性を優先する業界では特に当てはまります。溶接の検査とテストは、非破壊テスト (NDT) と破壊テストの 2 つのカテゴリに分類されます。

非破壊検査(NDT)技術

NDT 法は、損傷を与えることなく、材料、コンポーネント、またはシステムの特性を評価します。これらの技術は、コンポーネントを損傷することなく溶接部を検査できるため、品質管理と継続的なメンテナンスに不可欠です。標準的な NDT 技術には次のものがあります。

- 検査ビジュアル: 拡大鏡または肉眼を使用して溶接部を検査し、表面の欠陥を検出します。

- 超音波検査: UT は高周波音波を使用して内部の欠陥を検出する方法です。

- 放射線検査(X線およびガンマ線): この技術では、イオン化放射線を使用して、溶接部の画像をデジタル センサーまたはフィルムにキャプチャします。レントゲン写真では、材料の密度や厚さの違いによるコントラストの変化が示されます。

- 磁性粒子検査: MPI は強磁性体の表面および表面付近の不連続性を検出します。対象領域を磁化し、鉄粒子を塗布します。これらの粒子が欠陥に集まり、欠陥が可視化されます。

- 浸透探傷検査(LPI): この方法は、非強磁性材料や非多孔質材料に適している。表面浸透性の高い液体を溶接部に塗布する。余分な液体を除去した後、現像剤を塗布して欠陥を明らかにする。

いつ、どのように破壊検査を行うか

破壊試験法は、引張強さや耐衝撃性など、溶接部の 機械的特性を測定する。これらの試験は通常、最終的な使用に適さない程度に試料を破壊または変質させる。破壊試験は、溶接手順の開発、製造品質の定期 的な監査、または故障解析に不可欠である。標準的な破壊試験には以下が含まれる:

引張試験: この試験では、破断するまで溶接部を引き離す ことによって溶接強度を評価する。溶接部が破断するまでに耐えられる最大力を記録し、引張強さを決定する。

- 曲げ試験: これらは、接合部の強度と柔軟性を測定するために使用される。特定の角度まで曲げたり、破損するまで曲げたりして、ひび割れや欠陥がないかどうかを調べます。

- シャルピーVノッチ試験: 衝撃靭性を測定。切り欠きを入れた試験片を破壊するのに必要なエネルギーが測定できる。

- 硬度試験: 溶接金属と熱影響部(HAZ)の圧痕に対する耐性を試験する。溶接が材料特性にどのような影響を与えるかを知ることができます。

破壊試験

- 新しい溶接手順を開発する際には、性能のベースラインを確立することが極めて重要である。

- すべての生産溶接部を定期的にサンプリングすることで、一貫した品質を保証します。

- 故障解析は、部品が故障した原因を特定するために必要である。

破壊試験の使い方:

- 材料と溶接条件に関して、製造サンプルと同じ代表サンプルを選択する。

- 一貫性と信頼性を確保するため、関連する規格と手順で試験を実施する。

- 結果を分析し、期待されるパフォーマンスからの逸脱を特定する。是正措置が必要な場合もある。

溶接欠陥の修復

溶接欠陥の補修は、溶接継手の構造的完全性と 耐久性を保証するため、溶接の本質的な側面で ある。溶接欠陥の補修は、欠陥の程度と種類、および 溶接構造に対する特定の要件によって異なる。

一般的な方法による溶接部の補修

- 再溶接と研磨:クラックやアンダーカットなどの表面欠陥は、再溶接によって修復できる。

- 修理:欠陥が大きい場合や構造部品が損傷している場合は、補修パッチが必要な場合がある。

- 熱処理: 溶接後熱処理(PWHT)は、残留応力や硬度の問題など、特定の欠陥に対処することができる。

- ピーニング: この技術は、溶接部の耐疲労性を高め、亀裂の 発生を最小限に抑える。溶接面またはトウを機械的に加工することで、圧縮応力が発生し、亀裂の原因となる引張応力が打ち消される。

- フィラーメタルの選択:溶加材は、母材と溶接方法に適合した機械的 特性を持つものを選ぶべきである。

溶接補修の課題

溶接欠陥の補修は難しい場合がある。補修の決定は、補修が完全性と性能に与える影 響を考慮する必要がある。溶接の補修は、いくつかの理由から困難 な場合がある。

- 材料特性:補修中の熱は、強度や靭性など、材料の機械的特性に影響を与える可能性がある。

- 欠陥アクセス: 場合によっては、欠陥が手の届きにくい場所にあることもあり、修理工程が複雑で時間がかかる。

- 変形:補修中に熱が加わると、薄い断面の材料が歪むことがある。

- 規範と仕様の遵守: 溶接修理は、関連する規範や仕様に従わなければならない。これらによって、修理の種類や方法が制限される場合があります。

結論

このような一般的な溶接欠陥を防ぐことで、溶接の強度と寿命を高め、技術を向上させることができる。適切な知識と練習があれば、どのような溶接の課題も克服できる。

信頼できる板金部品メーカーが必要ですか?Shengenにお任せください。当社は板金レーザー切断、曲げ加工、表面仕上げ、板金溶接を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

その他のリソース

非破壊検査(NDT)方法 - ソースフライアビリティ

溶接方法が環境に与える影響 - ソーストランプフ

溶接設計 - ソース溶接アドバイザー

溶接金属の特性 - ソースウェルディングフォーレス

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。