厳しい公差と滑らかな仕上げが要求される円形や円筒形の部品を製造する際、製造業者はしばしば課題に直面します。シャフト、ピン、ねじ部品のような部品は、正確にフィットし、スムーズに回転し、負荷がかかっても確実に機能しなければなりません。小さな設計ミスや加工ミスでも、使用中にアンバランスや振動、早期摩耗を引き起こす可能性があります。

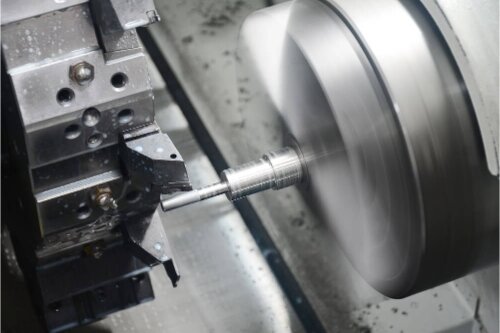

旋盤による旋盤加工は、精度と再現性を得るための効率的な方法である。この工程では、機械が中心軸の周りに材料を回転させながら、切削工具が材料を成形します。この方法では、1回の連続作業で正確な直径と滑らかな表面を得ることができます。

この記事では、旋盤がどのように機能し、どのような加工が可能で、なぜ円筒形状の部品に最適なのかを説明します。さまざまな製造ニーズに対して、この工程がどのように信頼性の高い部品を形成するのかを見てみましょう。

旋盤とは?

旋盤は、固定された切削工具が材料を除去する間、工作物を回転させることによって材料を成形する機械である。主な目的は、中心軸の周りに滑らかで均一な、完全に丸い形状を形成することです。この工程は、シャフト、チューブ、ブッシュなどの部品を高精度で作るのに理想的です。

ワークピースが回転すると、切削工具はその長さまたは直径に沿って移動する。速度、送り速度、および工具の位置は、材料と希望する結果に応じて調整されます。これらの設定を合わせて、部品の最終的なサイズと表面仕上げを制御します。

現代の製造業で使用される旋盤の種類

異なるタイプの旋盤は、異なる生産ニーズに適合します。各タイプは、要求される精度、複雑さ、生産量に応じて独自の利点を提供します。

- 手動旋盤:主に小規模な作業場や試作品に使用される。オペレーターが切削深さ、速度、送り速度を手でコントロールします。フレキシビリティが重要な、1点ものの部品や短納期の生産に最適です。

- タレット旋盤:一度に複数のツールを保持できる回転タレットを装備。工具交換の手間が省け、作業時間の短縮が図れる。繰り返し加工が必要な中規模生産に適している。

- CNC旋盤:コンピュータプログラムによって制御されるCNC旋盤は、複雑な切削を自動的かつ一貫性をもって行うことができる。エンジニアは正確なツールパスと速度を設定し、再現性のある正確な結果を得ることができる。航空宇宙、医療、自動車製造などの産業で広く使用されている。

- 自動(スイス式)旋盤:細かな部品を大量に生産するために設計されています。優れた精度を維持しながら、同時に複数の作業を行うことができます。このタイプは、細くて長い部品や、細かい精度が要求される複雑な部品に最適です。

旋盤の主要部品

旋盤は、正確な切削を実現するために、いくつかの主要な部品が連携して機能する。

- スピンドル:ワークを保持し回転させる回転軸。切削プロセス全体を駆動する動力を提供する。

- チャック:材料をつかみ、センタリングする装置。機械が作動している間、ワークを安定させ、固定する。

- 馬車:工作物の表面に沿って切削工具を運ぶ可動部。工具の移動速度と方向を制御する。

- ツールポスト:キャリッジに取り付けられ、カッティングツールを保持し、さまざまなカットのための素早い交換や角度調整を可能にする。

- テールストック:スピンドルの反対側に位置し、細長いワークを支える。ドリルやリーマーなどの工具を保持し、加工工程を増やすこともできる。

旋盤加工が円筒形状に最適な理由

旋盤加工は、中心軸を中心に回転する部品を製造するのに適した方法です。旋盤加工は、高精度、滑らかな仕上げ、一貫した寸法を実現し、完璧な対称性を必要とする部品にとって重要な品質です。

回転対称性と材料除去

旋盤加工は、円形や円筒形の部品に最適です。なぜなら、固定された切削工具が材料を削り取る間に、ワークピースが回転するからです。この動きにより、工具が表面に均一に接触し、制御された方法で薄い層を削り取ることができる。

旋盤加工は、シャフト、ロッド、ブッシング、ねじ部品を作るための効率的なプロセスです。旋盤加工は、部品を完全に同心に保ちます。つまり、すべての部品が同じ中心軸を共有します。これは、機械的なバランスとスムーズな操作に不可欠です。また、工具は最終寸法に達するために必要なものだけを削るので、材料の無駄が少なくなります。

厳しい公差の達成

旋盤は、精密な直径を保持し、微細な表面仕上げを行う能力で知られています。主軸回転数、送り速度、工具位置を調整することで、オペレーターは数ミクロン以内の公差に到達することができます。安定した回転により、各工具が材料を均一に切削します。

このレベルの制御は、ベアリング、カップリング、ピストンなど、小さな誤差が性能に影響する部品にとって極めて重要です。CNC旋盤は、デジタル精度で動きを自動化することで、これをさらに進めます。CNC旋盤は、ヒューマンエラーの可能性を排除し、厳しい技術基準を満たす滑らかで正確な部品を製造します。

バッチ生産における高い再現性

CNC旋盤は、大量生産に優れた再現性を提供します。一度プログラムされると、すべてのワークピースに対して同じ動作経路をたどり、各部品が同じ仕様に一致することを保証します。

この一貫性により、検査時間を短縮し、欠陥のリスクを低減します。自動工具交換装置と監視システムは、工具の磨耗を早期に検出することで、性能を維持するのに役立ちます。製造業者にとって、このことは、より迅速な生産、より少ない中断、すべてのバッチにわたる信頼できる品質を意味します。

旋盤加工の種類

旋盤加工は、複数の加工工程をサポートする汎用性の高いプロセスです。各加工は、目的のサイズ、形状、表面品質に到達するために、特定の方法でワークを成形します。

フェイシングとストレートターン

フェーシングは、ワークピースの端に滑らかで平らな面を作ります。切削工具は、部品が回転する間に外周から中心に向かって移動する。これにより、穴あけ、ねじ切り、組み立てなど、後の工程のための表面が整えられます。また、パーツの端が正方形で均一であることを保証します。

ストレートターン は、ワークピースの直径をその長さに沿って縮小します。工具は回転軸と平行に移動し、層を均等に除去して滑らかで均一な円柱を形成する。この作業により、部品の本体が定義され、さらなる加工のための基準寸法が提供される。

テーパー旋削と輪郭旋削

テーパー加工 は、部品の長さに沿って直径を徐々に変化させます。これは、工具の角度を調整するか、心押台をオフセットすることで可能です。一般的に、シャフト、コーン、コネクターなど、異なる直径間のスムーズな移行が必要な部品の加工に使用されます。

コンターターニング 直線ではなく、曲線や不規則な形状を加工します。CNC旋盤は、プログラムされたツールパスに正確に従うため、この作業に最も適している。この作業は、ノブ、ハンドル、精密金具など、装飾的または機能的な形状の部品によく使用されます。

溝加工、ねじ切り、パーティングオフ

溝入れ は、ワークピースの表面に細い溝を切ります。これらの溝は、Oリング、保持クリップ、または機械的アセンブリで使用されるスナップリングのシートとして機能することができます。

ねじ切り加工は、外面または内面に沿ってらせん状の溝を形成し、ねじ山を形成する。この工程は、スピンドルの回転と工具の移動の間の正確なタイミングによって決まります。CNC制御は、この作業を正確かつ一貫したものにします。

パーティングオフはカットオフとも呼ばれ、完成した部分を残りの材料から切り離す。パーツが切り離されるまで、細い切削工具が回転しているワークピースにまっすぐ入っていきます。これは通常、工程の最後のステップで、きれいなエッジを残し、組み立てやさらなる仕上げに備えます。

現代生産におけるCNC旋盤技術

現代の製造業は、精度、スピード、安定した品質のためにCNC旋盤技術に依存しています。これらの機械は、デジタル制御と機械的精度を融合させ、複雑な部品を効率的かつ確実に製作します。

CAD/CAMシステムの統合

CNC旋盤は、CADおよびCAMシステムと直接接続します。エンジニアはコンピュータ上で部品を設計し、それを機械で読み取り可能なコードに変換します。このプロセスにより、手作業によるセットアップミスがなくなり、ツールパスが設計と正確に一致するようになります。

設計の更新が必要な場合、エンジニアはソフトウェア上で送り速度、工具位置、切削深さなどの設定を簡単に調整できます。このデジタルワークフローは、セットアップ時間を短縮し、精度を向上させ、総リードタイムを短縮します。特に、迅速な修正が必要なプロトタイプやカスタムジョブに役立ちます。

多軸加工とライブツーリング

先進的なCNC旋盤は現在、多軸移動を特徴とし、切削工具が標準的なX軸とZ軸だけでなく、複数の方向に移動できるようになっています。これにより、部品を取り外して再配置することなく、曲線、角度、アンダーカットなどの複雑な形状を作成することが可能になります。

ライブツーリングは、柔軟性をさらに高めます。ワークピースを所定の位置に固定したまま、ドリル加工、フライス加工、タップ加工などの追加工を行うことができます。これにより、段取り替えを減らし、アライメントを改善し、時間を節約します。

オートメーションとスマート・マニュファクチャリング

自動化により、CNC旋盤はインテリジェントな自動運転システムへと変貌を遂げた。ロボットが自動的に材料をロードしたりアンロードしたりすることで、オペレーターがほとんど関与することなく機械を稼動させることができる。このセットアップは、特に大規模な注文の場合、連続生産と一貫した結果をサポートします。

ツール・モニタリング・システムは、摩耗を検出し、精度を維持するために切削条件を自動的に調整します。デジタルセンサーは、性能データをオペレーターに送信し、問題が発生する前に予知保全を可能にする。これらの技術は、スマート・マニュファクチャリングの基礎を築きます。

旋盤加工部品の設計に関する考察

旋盤加工用の部品を設計するには、熟考された計画が必要です。小さな設計の選択でも、コスト、精度、製造のしやすさに影響します。

適切なジオメトリーの選択

旋盤加工は、丸みを帯びた左右対称の形状に最も効果的です。デザインはシンプルに、回転軸に沿って中央に配置します。直径間の移行をスムーズにすることで、工具のストレスを軽減し、切削時の安定性を向上させます。

フィレットや丸みを帯びたエッジをつけると、材料へのストレスが減り、仕上がりがきれいになる。ねじ、溝、穴は、標準的な工具が使えるように、標準的な寸法に従うべきである。振動や変形の原因となる薄肉や深い切り込みは避ける。

現実的な公差の設定

厳しい公差は精度を向上させますが、加工時間とコストを増加させます。極めて高精度の部品は、より低速で、より多くの検査工程を必要とする。設計者は、製造を過度に複雑にすることなく、部品の機能を満たす公差レベルを選択する必要があります。

例えば、シャフトとベアリング間のような重要なはめ合いでは、マイクロメーターレベルの精度が要求されることがあります。しかし、非接触サーフェスでは、より緩やかな公差を設定することができます。公差要件について機械工と早めに話し合うことで、性能とコストの適切なバランスをとることができます。このアプローチにより、不必要な手戻りを回避し、実用的な生産を維持することができます。

素材と工具の適合性

材料の選択は、加工性能と工具寿命の両方に影響する。ステンレス鋼やチタンのような硬い金属は、多くの場合、超硬合金やセラミックでコーティングされた、丈夫で耐摩耗性のある切削工具を必要とする。アルミニウムや真鍮のような軟らかい素材は、加工速度が速いが、表面の傷や破れを防ぐために、より鋭利な工具が必要になる場合がある。

発熱も重要な要素である。材料によっては切削温度が高くなり、工具の摩耗や軽微な寸法変化を引き起こすことがあります。正しい工具形状、クーラント、切削速度を使用することで、熱を制御し、一貫性を保つことができます。

よくあるご質問

旋盤加工に最適な部品の種類は?

旋盤加工は、回転対称の部品に最適である。代表的な例としては、シャフト、ロッド、ブッシング、スペーサー、プーリー、ねじ部品などがあります。中心軸を中心に回転する部品であれば、旋盤で効率よく作ることができます。

CNC旋盤加工で複雑な形状を作ることはできますか?

はい。多軸制御とライブツーリングを備えたCNC旋盤は、テーパー、輪郭、溝、ねじなどの詳細で複雑な形状を作り出すことができます。精密なデジタルプログラミングにより、CNC旋盤加工は、ドリル加工、フライス加工、スロット加工などの複数の工程を1つのセットアップに統合します。

旋盤加工で達成できる公差レベルは?

最新のCNC旋盤は、高精度部品に対して±0.005mm(±0.0002インチ)という厳しい公差を達成することができます。実際の公差は、機械の状態、材料の種類、工具のセットアップによって異なります。手動旋盤の公差は、一般的に±0.02 mm (±0.001 in)程度と、わずかに広くなっています。

旋盤加工と研削加工では、表面仕上げはどのように違うのですか?

旋盤加工は、一般的な粗さRaが1.6~3.2 µmで、ほとんどの機械および工業用途に適した滑らかな仕上げを実現します。一方、研削加工は、砥石を使用して材料を除去し、Ra値が0.2 µmと、より微細な仕上げを実現します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。