トランスミッションシャフトが弱かったり、欠陥があったりすると、動力損失、効率の低下、機械的な故障につながる可能性があります。これは、運転を中断させ、ダウンタイムを引き起こし、コストを増加させる可能性があります。エンジニアやメーカーは、スムーズな動力伝達と耐久性を確保するために、信頼性の高いトランスミッションシャフトを必要としています。

どのように作られるのか、どんな素材がベストなのか、気になりませんか?順を追って説明しましょう。

トランスミッションシャフトの基礎

トランスミッション・シャフトを機能させる基本的なコンセプトを探ってみよう。

トランスミッションシャフトとは?

トランスミッションシャフトは、機械のある部分から別の部分へ動力やトルクを伝達するために設計された回転機械部品です。これらの円筒形要素は、自動車から産業機械まで、数え切れないほどの用途で動力伝達の基幹となっています。

物理的には、トランスミッションシャフトは、通常金属製の長い円筒形の棒である。特定の用途に応じて、さまざまな直径と長さがあります。シャフトの物理的特性は、使用目的の特定のトルク、速度、および応力要件を処理するために慎重に計算されます。

パワートランスミッションの仕組み

トランスミッションシャフトは、回転エネルギーの変換と伝達というシンプルで強力な原理で作動します。エンジンやモーターのような動力源に接続されると、シャフトは回転し、回転力を必要な場所に運びます。

このプロセスは次のような手順で行われる:

- 電源接続:シャフトはエンジンやモーターなどの動力源に接続する。

- トルク伝達:動力源が回転するとシャフトが回転し、トルクが別の機械部品に伝達される。

- ロードハンドリング:シャフトは、曲がったり折れたりすることなく荷重に耐え、安定した性能を保証しなければならない。

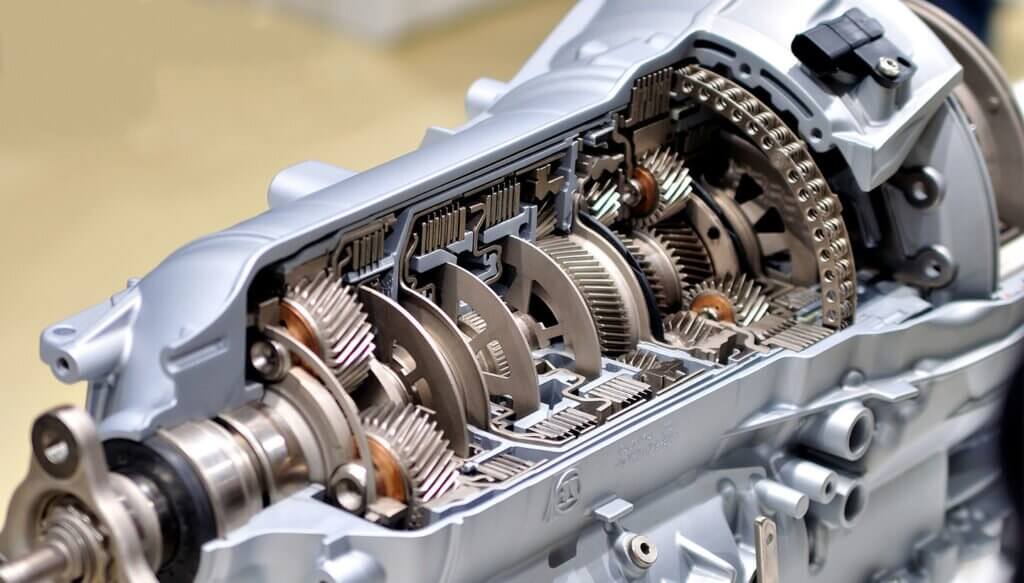

トランスミッションシャフトの重要部品

トランスミッションシャフトは、効率的な動力伝達を確実にするために、いくつかの重要な部品で構成されています。主な部品の内訳は以下の通りです:

- シャフト本体:回転し、トルクを伝達する中央の円筒形の部分。曲がったり折れたりすることなく負荷に耐えられる強度が必要。

- ベアリング:シャフトを支え、スムーズに回転させます。摩擦や摩耗を減らし、性能を長持ちさせます。

- カップリング:シャフトをモーターやギアなどの他の部品に接続するコネクター。確実で整列した接続を保証する。

- キーとキーウェイ:ギアやプーリーをシャフトに固定し、回転中の滑りを防止する小さな金属片や溝。

- スプライン:シャフトにある溝や隆起は、トルクをより効果的に伝達するために適合する部品と噛み合う。

- フランジ:シャフトの両端にある平らな円盤状の構造物。シャフトを他の部品に接続したり、取り付けポイントを提供したりする。

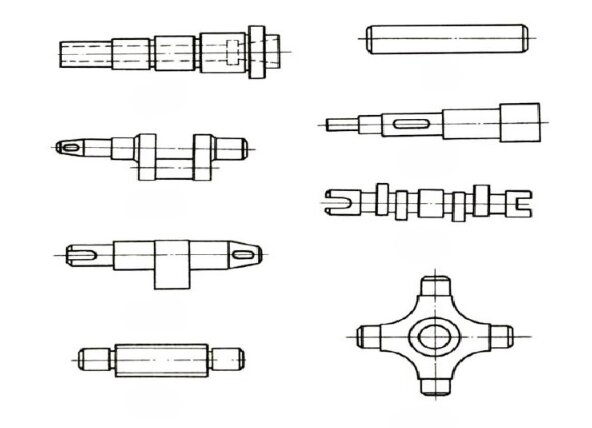

トランスミッションシャフトの種類

トランスミッションシャフトは、機械システムにおいて、それぞれのタイプに適した役割があります。主な種類を見てみよう。

メインシャフト

メインシャフトは、トランスミッションシステムにおける主要なパワーキャリアとして機能する。動力源に直接接続し、最初のトルク出力を処理する。自動車では、メインシャフトはエンジンに接続し、ギアボックスに動力を伝達します。

これらのシャフトは、動力源の全力に耐えるため、非常に頑丈でなければならない。一般的に、システム内の他のシャフトよりも太く丈夫です。産業機械では、メインシャフトが複数のセカンダリシャフトを駆動し、システム全体に動力を分配することがよくあります。

カウンターシャフト

カウンターシャフトは、回転方向を変えたり、動力伝達速度を変更したりします。メインシャフトと出力装置の間に位置し、動力の流れを仲介する役割を果たします。

マニュアルトランスミッションでは、カウンターシャフトが大きさの異なる複数のギアを保持している。異なるギヤの組み合わせをかみ合わせることで、さまざまな速度比を生み出す。これにより、動力源が一定の回転数を維持しながら、機械が異なる速度で作動することが可能になる。

アイドラーシャフト

アイドラーシャフトは直接動力を伝達するのではなく、他のシャフトの動作をサポートします。ベルトシステムの適切な張力を維持したり、回転方向を変えたりする役割を果たすことが多い。

これらのシャフトは通常、他のコンポーネントと噛み合うアイドラーギアやプーリーを搭載しています。これらはシステムにパワーを加えるものではありませんが、適切な機械的タイミングとアライメントを保つために非常に重要です。

プロペラシャフト

プロペラシャフトは、後輪または四輪駆動車のトランスミッションからディファレンシャルに動力を伝達します。プロペラシャフトは、サスペンションシステムの動きに合わせて、さまざまな角度や長さで動くように設計されています。

これらのシャフトは、車両の動きに合わせて角度を変えながら高トルクを扱わなければなりません。動力の伝達効率を失うことなく、この柔軟性を可能にするために、多くの場合、両端にユニバーサルジョイントが含まれています。

カルダンシャフト

カルダンシャフトは、ユニバーサルジョイントシャフトとしても知られ、完全に位置合わせされていないコンポーネント間の動力伝達を可能にします。ユニバーサルジョイントを使用することで、スムーズな動力伝達を維持しながら、角度のずれに対応することができます。

これらのシャフトは、コンポーネントが互いに相対的に動く自動車や機械に不可欠です。ユニバーサルジョイントは、シャフトを回転させながら曲げることができるため、形状が変化する用途に最適です。

トランスミッションシャフトに使用される材料

トランスミッション・シャフトの素材選びは、その性能を劇的に左右します。ここでは、最も一般的なオプションを紹介します。

鉄鋼および合金鋼

スチールは、その強度と耐久性により、トランスミッションシャフトの最も一般的な材料です。クロムやニッケルなどの元素を添加した合金鋼は、高い応力や摩耗の下でさらに優れた性能を発揮します。

チタン

チタンは軽量で耐食性に優れています。強度と軽量化が重要な航空宇宙などの高性能用途に使用されています。

アルミニウム

アルミニウムもまた、軽量化が不可欠な用途に理想的な軽量オプションです。また、耐食性にも優れているため、工業用や自動車用に適しています。

トランスミッションシャフトの設計と製造

信頼性の高いトランスミッションシャフトを作るには、入念な計画と精密な製造が必要です。

主な設計上の考慮事項

設計段階では、シャフトが現実の条件下でどの程度の性能を発揮するかを決定する。

耐荷重

耐荷重は、トランスミッションシャフトが故障するまでに扱える力の大きさを定義する。エンジニアは、予想される最大トルクに安全マージンを加えてこれを計算する。

シャフトを設計する際、エンジニアは静的荷重と動的荷重(一定の力)(変化する力)を考慮します。材料特性、シャフトの直径、予想される使用条件を考慮した計算式を使用します。

ほとんどの設計は安全係数1.5~3を目指しており、これはシャフトが予想される最大荷重の1.5~3倍を扱えることを意味する。安全係数が高いほど信頼性は高まるが、重量とコストが増加する。

ねじり強度と剛性

ねじり強度とは、トルクによるシャフトのねじれに抵抗する能力のことです。剛性は、このねじれの際にシャフトがどれだけ変形するかを測定します。

シャフトは、最大トルクがかかっても折れないだけの強度が必要です。また、ミスアライメントや振動の原因となる過度のねじれを防ぐために、十分な剛性も必要です。エンジニアは、材料のせん断強度と予想される最大トルクに基づいて、必要な最小直径を計算します。

設計者は、高精度の用途では、強度要件が規定する以上の剛性を向上させるために、シャフトの直径を大きくすることがよくあります。これにより、アライメントの問題や接続部品の振動の原因となるたわみを防ぐことができます。

寸法精度と許容差

正確な寸法は、他の部品との適切な適合を保証する。公差は、どの程度のばらつきを許容するかを指定します。

重要な寸法には、シャフトの直径、長さ、スプラインやキー溝などの主要な特徴が含まれます。公差を厳しくすると性能は向上しますが、製造コストは増加します。エンジニアは、アプリケーションの適合性、バランス、振動制御の要件に基づいて公差を指定します。

高速アプリケーションでは、バランスが特に重要になります。わずかなアンバランスでも有害な振動を引き起こし、ベアリングやその他の部品を損傷する可能性があります。

一般的な製造工程

さまざまな製造方法は、シャフト製造にさまざまな利点をもたらす。

鍛造

鍛造では、熱と圧力を使って金属を成形します。鍛造は、優れた結晶粒構造を持つ強靭で耐久性のあるシャフトを作り出し、この方法を高応力用途に理想的なものにしている。

鋳造

鋳造 は、溶かした金属を型に流し込む。複雑な形状の場合、費用対効果は高いが、鍛造よりも強度が劣る可能性がある。

機械加工

機械加工は、工具を使用して、固体の金属ブロックからシャフトを切断し、成形します。精度が高く、特注品や少量生産に用いられることが多い。

熱処理

熱処理 は、微細構造を変化させることでシャフトを強化する。焼入れや焼戻しなどの処理は、硬度、靭性、耐摩耗性を向上させます。

表面処理とコーティング

表面処理 シャフトの性能と寿命を向上させる。

焼き入れとケース焼き入れ

焼入れは表面硬度を高め、耐摩耗性を向上させます。ケース焼入れは、高応力用途に理想的な挑戦的なコアを維持しながら、硬い外層を追加します。

耐食性処理

のようなコーティング 亜鉛メッキ または 陽極酸化処理 錆や腐食からシャフトを保護します。これは、過酷な環境で使用されるシャフトにとって特に重要です。

潤滑とコーティングのオプション

テフロンや二硫化モリブデンなどの特殊コーティングは摩擦を減らし、性能を向上させます。また、適切な潤滑はシャフトの寿命を延ばします。

よくある問題とトラブルシューティング

トランスミッション・シャフトの問題は、素早く解決しないと大きな頭痛の種になる可能性があります。ここでは、最も一般的な問題を発見し、解決する方法を説明します。

ミスアライメントと振動

ミスアライメントは、シャフトが接続されたコンポーネントと正しくアライメントされていない場合に発生します。これは振動の原因となり、摩耗や故障につながります。修正するには、精密工具を使ってアライメントをチェックし、必要に応じて調整します。定期的なメンテナンスは、この問題の予防に役立ちます。

シャフトの摩耗と疲労亀裂

シャフトは、長期間にわたって繰り返し応力がかかるため、摩耗したり亀裂が生じたりすることがあります。シャフトに摩耗や損傷の兆候がないか、定期的に点検してください。亀裂が見つかった場合は、致命的な故障を避けるため、直ちにシャフトを交換してください。

騒音問題

異音は、ベアリングの摩耗、部品の緩み、潤滑不良などの問題を示すことがよくあります。ノイズの原因を特定し、速やかに対処してください。摩耗した部品を交換し、適切な潤滑を確保することで、ほとんどの異音問題を解決することができます。

様々な産業での応用

トランスミッションシャフトは、多くの分野で重要な役割を果たしています。さまざまな産業でどのように使用されているかを見てみましょう。

自動車産業

トランスミッションシャフトは、エンジンから車輪に動力を伝達するために自動車に不可欠なものです。ドライブトレイン、アクスル、ステアリングシステムに使用されています。その耐久性と精度は、スムーズな動作と燃費効率を保証します。

産業機器

トランスミッションシャフトは、ベルトコンベア、ポンプ、タービンなどの機械に不可欠です。動力を効率的に伝達し、生産ラインをスムーズに稼働させます。その信頼性は、ダウンタイムとメンテナンスコストを削減します。

農業機械

トランスミッションシャフトは、トラクターやハーベスターなどの農業機械に使用され、高荷重や過酷な条件に対応します。埃っぽい環境や濡れた環境でも、信頼性の高い動力伝達を保証します。

航空宇宙アプリケーション

航空宇宙システムでは、航空機のエンジンや制御システムで動力を伝達するために、軽量で高強度のトランスミッションシャフトが使用されています。その精度と信頼性は、安全性と性能にとって極めて重要です。

結論

トランスミッションシャフトは、自動車から産業機器まで、数え切れないほどの機械に不可欠な部品です。動力とトルクを効率的に伝達し、スムーズな運転を実現します。トランスミッションシャフトの種類、材質、設計上の注意点、一般的な問題を理解することで、プロジェクトにおいて十分な情報に基づいた決定を下すことができます。

高品質なトランスミッションシャフトをお探しの方、設計や製造に関する専門的なアドバイスが必要な方は、ぜひ当社にご相談ください。 お問い合わせ お客様のご要望をお聞かせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。