エンジニアが硬い材料を扱う場合、工具鋼は最も過酷なもののひとつであることが多い。その硬さは、取り扱いを誤ると、切削工具をすぐに摩耗させ、機械加工を遅らせ、コストを増加させます。それでも、工具鋼の加工は不可能ではありません。適切なセットアップとテクニックを用いれば、はるかに管理しやすくなります。プロジェクトはスケジュール通りに進行し、部品は要求される品質を満たすことができます。

この記事では、工具鋼が加工中にどのような挙動を示すのか、なぜそれが生産にとって重要なのか、そして信頼できる結果を得るためにプロが行うべきベストプラクティスについて見ていきます。

工具鋼加工とは?

工具鋼の機械加工とは、工具鋼を特定の部品に切断、穴あけ、成形することである。これは、CNCマシンまたは手作業で行うことができます。工具鋼は炭素鋼と合金鋼で、非常に硬く耐摩耗性に優れています。また、鋭い刃先を保つことができる。一般的な鋼種には、D2、O1、A2、M2などがある。

工具鋼は他の金属よりも硬いため、加工は単純ではない。切削工具の摩耗は早く、熱はすぐに蓄積する。これらの問題を軽減するために、機械工は超硬工具やコーティング工具を使用します。送り速度と主軸回転数を調整して熱を管理し、摩擦を低減します。

工具鋼の種類

工具鋼は、必要とされる作業に応じて選択される。それぞれの鋼種には、強度、靭性、耐摩耗性、加工のしやすさなどがあります。以下は、最も一般的な鋼種とその用途です。

工具鋼D2

D2は炭素とクロムの含有量が高い空気硬化鋼である。耐摩耗性に優れ、切れ味が長持ちするため、ダイ、シャー刃、パンチなどに適している。しかし、D2は硬いため加工は難しい。切削速度が遅く、安定したセットアップが要求される。

工具鋼A2

A2は空気硬化鋼でもある。靭性と耐摩耗性のバランスが良い。D2に比べ加工が容易で、熱処理時の安定性も高い。A2は成形工具、ゲージ、ナイフなどによく使用されます。

工具鋼S7

S7は耐衝撃工具鋼として知られている。非常に高い衝撃強度と適度な耐摩耗性を持ち、チゼルやパンチ、強い衝撃に対応する必要がある工具に最適です。S7マシンはD2マシンよりも使いやすく、靭性を失うことなく、より高い硬度レベルまで熱処理することができる。

工具鋼 O1

O1は油硬化性工具鋼で、焼入れ時の寸法安定性が評価されている。他の工具鋼に比べ加工が容易なため、初心者に選ばれることが多い。O1は金型や精密部品に広く使われています。

工具鋼 M2

M2は高温でも硬度を保つ高速度鋼で、そのためドリル、エンドミル、タップなどの切削工具に使用されている。しかし、M2は加工が難しく、通常はコーティングされた超硬工具や 研削 高い精度が必要な場合

工具鋼A3

A3はあまり一般的ではないが、一般的な用途ではまだ使用されている。かなりの被削性とそこそこの耐摩耗性を持つ。A3は、軟らかい材料用のパンチやダイなど、適度な硬さと靭性が必要な工具によく選ばれる。

機械加工に影響する材料特性

工具鋼は強靭で耐久性に優れていますが、この性質が機械加工を難しくしています。硬度、靭性、耐摩耗性はすべて、切削工具の性能に影響します。以下は、機械加工に影響する主な特性です。

硬度と靭性

工具鋼は非常に硬いため、切削工具や成形工具を長持ちさせることができる。しかし、硬度が高いと切削工具の摩耗も早くなります。工具鋼を加工するためには、カッターは被削材よりも強くなければならない。そのため、超硬工具がよく使われる。

靭性とは、鋼材が壊れることなくエネルギーを吸収する能力のこと。靭性の高い工具鋼は、割れたり欠けたりしにくく、切削が難しくなります。機械加工者は、適切な工具鋼を選択する際、硬度と靭性のバランスを取る必要があります。

耐摩耗性と熱伝導性

工具鋼は摩耗に非常に強いため、常に摩擦にさらされるパンチ、ダイ、切削工具では非常に効果的に機能する。しかし、この特性は機械加工をより遅く、より過酷なものにする。刃先の磨耗が早くなるため、工具交換の回数が増え、コストが高くなります。

もうひとつの課題は、熱伝導率の低さだ。熱は材料を通して移動するのではなく、切断部に留まる。そのため、切れ刃はすぐに軟化し、鈍くなる。クーラント、低速回転、適切な送り速度は、熱を制御し、工具寿命を延ばすのに役立つ。

熱処理と被削性への影響

ほとんどの工具鋼は 熱処理された 硬度と耐摩耗性を向上させるためである。しかし、一旦硬化すると、機械加工が非常に難しくなる。プリハードン鋼は、強力な切削工具と加工パラメーターの厳格な管理を必要とする。

工作機械用鋼を焼きなまし(軟化)状態で使用し、後で硬化させることを好む店もある。こうすることで、工具の摩耗を減らし、サイクルタイムを短縮することができる。高精度の加工には、熱処理後にハードターニングや研削を行うことが多い。いずれの場合も、熱処理工程は工具鋼の切削と仕上げに大きく影響します。

加工前の注意事項

工具鋼の加工は、切削を開始する前に適切なステップを踏むことで、より簡単になります。良い準備は工具の摩耗を減らし、精度を向上させ、無駄な時間を防ぎます。

適切な工具鋼グレードの選択

鋼種によって用途は異なる。D2やM2のようなグレードは、高い耐摩耗性を求める場合によく使われる。強い衝撃を受ける部品にはS7が適しています。被削性を重視する場合は、O1やA2がよく使われます。

熱処理の計画を立てることも重要です。プロジェクトによっては、焼きなまし状態で容易に加工できる鋼材が必要な場合もあれば、焼き入れ時に安定した状態を維持できる鋼材が必要な場合もあります。適切な鋼種を選択するには、部品の機能と加工工場の加工限界を考慮する必要があります。

ワークの準備

出発材料は、きれいで、平らで、サイズが合っていなければならない。粗いエッジや表面のスケールは、加工前に取り除くべきである。こうすることで、工具の損傷を防ぎ、よりスムーズな切削が可能になる。

材料にゆがみや凹凸があると、加工中にクランピング圧力で曲がってしまい、最終的な部品に誤差が生じます。セットアップする前に、ストックを注意深く点検してください。複数ステップの加工では、基準エッジに印をつけると、方向を一定に保つことができます。

機械加工前の応力緩和と熱処理

工具鋼には、圧延やそれ以前の加工による内部応力が存在します。このような応力は、切削時に部品のずれの原因となります。応力除去熱処理は、この問題を軽減するのに役立ちます。

この処理は焼入れよりも低温で行われる。靭性を失うことなく、鋼をより安定させます。鋼種によっては アニール が最良の方法である。その後、部品を硬化させ、後でサイズに仕上げることができる。この順序は歪みを減らし、工程をより予測しやすくします。

工具鋼用切削工具の選択

選択する切削工具は、工具鋼の加工に大きな影響を与えます。工具の寿命、仕上げ面粗さ、全体的な効率に影響します。適切な工具を使用することで、ダウンタイムを回避し、コストを削減することができます。

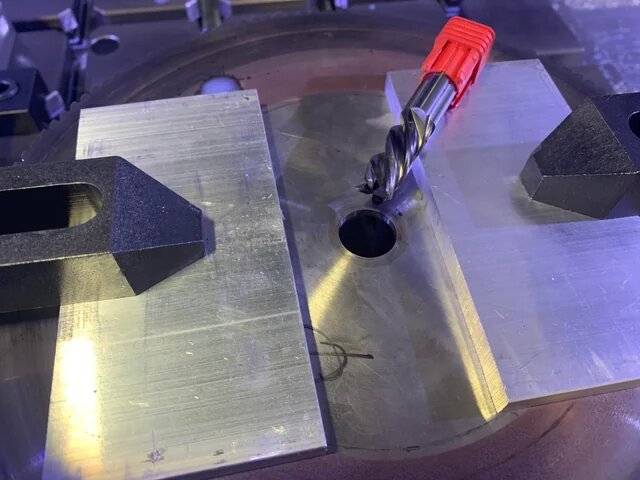

超硬工具

超硬工具は鋼工具加工の標準です。他の種類の工具よりも切れ味が長持ちし、高い切削速度で加工できるため、硬化工具鋼や大量の加工に最適です。

超硬合金は脆いため、振動を最小限に抑えた剛性の高いセットアップが必要です。安定した機械としっかりとしたクランプが不可欠です。クーラントも重要で、熱を制御し、工具の寿命を延ばします。

高速度鋼工具

高速度鋼(HSS)工具は、超硬よりも安価で強靭です。破断することなく高荷重に耐えることができるため、手作業や短時間での加工、または軟らかく焼鈍された工具鋼の荒加工に便利です。

欠点は、工具寿命の短さである。特に焼き入れ鋼を加工する場合、HSSは超硬の切削速度や耐久性にはかなわない。精度が重要でない場合や、低コストを優先する場合に最適です。

コーティングされた工具とその利点

工具コーティングは、性能のもう一つの層を追加します。一般的なコーティングには、窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化アルミニウムチタン(AlTiN)などがあります。

これらのコーティングは、摩擦を下げ、熱に耐え、耐摩耗性を向上させます。工具の切削をよりスムーズにし、長持ちさせ、優れた仕上げ面を実現します。コーティングされた超硬工具は、靭性の高い工具鋼に最も効果的な選択肢となることが多い。コーティングの種類は、加工速度、工具材料、使用するクーラントに合わせる必要があります。

工具鋼加工の利点

工具鋼の機械加工は、信頼性が高く、長持ちする部品を製造するのに役立ついくつかの利点をもたらします。適切なセットアップは、1つの工程で強度と精度の両方を提供します。

耐久性

工具鋼部品は長持ちします。機械加工され、熱処理されると、摩耗、衝撃、変形に耐えます。そのため、金型、切削工具、金型に最適で、何千サイクルも故障することなく稼動します。機械加工は、酷使に耐えられるよう部品を成形することで、この耐久性を引き出します。

精度

工具鋼は厳しい公差を保持します。正しく加工すれば、きれいで正確な寸法が得られます。これは、パンチ、成形工具、治具など、正確なフィットが必要な部品にとって重要です。安定した材料挙動は、加工中のシフトや歪みを防ぎ、安定した結果をもたらします。

汎用性

工具鋼には多くの鋼種があり、それぞれ独自の強度を備えています。硬度、靭性、耐熱性など、どのような用途にも適合する鋼種があります。このため、工具鋼は自動車から航空宇宙、金型製造に至るまで、多くの産業で優れた選択肢となっている。

良好な加工性

O1やA2のような一部の工具鋼は適切な切削性を提供する。焼きなましをすると、滑らかに切れ、荒加工も素早く行える。その他の鋼種は、より手間がかかるかもしれないが、硬化鋼でも適切な工具と送りがあれば正確に加工できる。良好な切削性は、サイクルタイムを短縮し、工具コストを下げる。

切削工具鋼の産業用途

工具鋼は、高い強度、耐摩耗性、精度が要求される産業で使用されています。その応力下での性能により、多くの分野で信頼される材料となっています。

航空宇宙

航空宇宙分野では、治具、固定具、成形工具に工具鋼が使用されます。これらの部品は、強い力がかかる作業中も正確さを保たなければなりません。工具鋼は、繰り返しの応力下でも、その形状や寸法を良好に保ちます。また、航空機部品用の高速切削工具にも使用されています。

自動車

自動車部品は摩耗、衝撃、熱に耐える必要がある。工具鋼は、プレス金型やパンチの製造、車体パネルやドライブトレイン部品の工具の成形によく使用されます。これらの工具は、高速で動作し、長い生産サイクルにわたって切れ味を維持する必要があり、機械加工された工具鋼はその性能を発揮します。

金型製作

これは工具鋼の最大の用途の一つです。射出成形用金型、ダイカスト用金型、鍛造用金型は、熱、圧力、摩耗に対応するために工具鋼に依存しています。H13、D2、P20などの鋼種が一般的です。金型が正しく機能するためには、加工面は滑らかで精密でなければなりません。

切削工具

ドリル、エンドミル、ブローチ、リーマーは、工具鋼から作られることが多い。高速度鋼(M2など)により、これらの工具は高温でも切削を続けることができる。これらの工具を加工するには、精度と慎重な熱管理が必要である。よく加工された切削工具は長持ちし、負荷がかかった状態でも優れた性能を発揮する。

工具鋼加工のベストプラクティス

工具鋼の加工は厳しいものですが、正しい習慣を身につけることで、より扱いやすくなります。工具の状態、ヒートコントロール、切削速度に集中することで、マシニストは精度、表面品質、工具寿命を向上させることができます。

鋭利な道具を使う

どの作業も、切れ味のよい刃先で始めること。鈍い工具は摩擦を生み、熱を発生させ、磨耗を早めます。また、仕上がりが悪くなったり、寸法誤差の原因にもなります。鋭利な工具は、よりスムーズに切削し、機械と加工物にかかる力を低減します。

加工中は定期的に工具をチェックしてください。摩耗がひどくなる前に交換するか、再研磨してください。高精度の部品では、工具の摩耗がわずかでも公差を狂わせることがあります。

コントロールヒート

工具鋼は、熱を部品全体に広げるのではなく、刃先で保持する。このため、熱管理が最大の課題のひとつとなります。クーラントやエアーの噴射は、切りくずを取り除き、工具先端の温度を下げるのに役立ちます。

過剰な熱は、工具の破損、部品の歪み、表面の火傷を引き起こす可能性がある。超硬工具や高速加工では、強力なエアブラストによるドライ加工が有効な場合が多い。低速の加工では、クーラント液を噴射した方が効率的に熱を逃がすことができる。

スピードの最適化

切削速度と送り速度は、工具と鋼種に合わせる必要がある。速すぎるとオーバーヒートを起こし、工具寿命が短くなる。遅すぎる切削速度は時間を浪費し、切削の代わりに摩擦を引き起こす可能性があります。

出発点としては、工具サプライヤーのチャートに頼ってください。焼入れまたは熱処理された工具鋼には、低速が最適です。切削速度を上げるのは、セットアップが硬く、切削がきれいな場合に限ります。

結論

工具鋼の加工には、計画、適切な工具、慎重な管理が必要です。この素材は強靭ですが、適切なセットアップを行うことで、きれいに切れ、厳しい公差を保つことができます。旋盤加工から研削加工に至るまで、各工程で鋼の硬度、耐摩耗性、熱挙動を合わせなければなりません。適切な鋼種、工具、技術を選択することで、工具の摩耗、オーバーヒート、再加工を避けることができます。

次のプロジェクトで工具鋼部品の加工にお困りですか? チームへのお問い合わせ-お客様のご要望に合わせた精密加工ソリューションを提供します。迅速な見積もりと専門家によるサポートを今すぐご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。