すべてのプロジェクトは、強度と信頼性の高いねじ山を必要とする。しかし、多くのチームは、精密機械加工が必要とする精度と一貫性を保つのに苦労しています。毎回完璧なねじ山を作りたいのであれば、ねじ山タッピングの基本を理解する必要があります。また、きれいで正確な結果を得るために従うべき工具と最善の方法を知る必要があります。

よくあるタッピングのミスをなくしたいですか?正しいタッピングの手順とコツを学ぶために、このまま読み進めてください。

スレッドタッピングとは?

ねじ切りタッピングとは、タップを使用して穴の内側にねじを切ることである。タップには、ねじ山の形状に合わせた刃が付いている。ドリルで穴を開けると、溝がなくなり、ねじ山が形成される。

タッピングは、部品がネジやボルトなどの締結具を受ける必要がある場合に使用される。その結果、安全で再利用可能な接続が得られる。タッピングは、手作業でも機械でも行うことができます。手作業によるタッピングは時間がかかるが、少量生産には理想的である。 CNCタッピング は速く、正確で、大量生産に適している。

内部スレッドと外部スレッド

スレッドには基本的に2つのタイプがある。

- 内部スレッド は穴の内側にカットされている。これはタップを用いて作られる。ブラケット、エンクロージャー、ギアハウジングなどの部品に見られます。

- 外ねじ は円筒の外周を切削する。旋盤のダイスやねじ切り工具を使って作られる。ボルト、ねじ、スタッドにはすべて外ねじがある。

主要スレッド規格

ねじ規格は、異なる店や国で作られた部品が互いに適合することを保証するのに役立つ。ここでは最も一般的なものを紹介する:

- メートル(ISO): 単位はミリ。世界共通。一般的なサイズはM6×1.0。

- ユニファイド(UNC/UNF): 主に米国で使用され、単位はインチ。UNCは並目ねじを表し、UNFは細目ねじを表す。例:¼"-20 UNC。

- BSP(英国規格パイプ): パイプスレッドのシールに使用される。配管や流体システムで一般的。

- NPT(ナショナルパイプスレッド): テーパーネジでパイプシステムをタイトにシール。米国で広く使用されている。

スレッドの用語と幾何学

スレッド用語を知っていれば、より正確な作業ができる。ここではいくつかの基本を紹介しよう:

- 主要直径: スレッドの外径。

- マイナー直径: ねじ溝の根元の直径。

- ピッチ: ねじ山から次のねじ山までの距離。ピッチが小さいほど細い。

- リードだ: ねじ山が1回転する間に進む距離。シングルスタートねじのピッチと同じ。

- スレッドの角度 ねじ山の側面間の角度。メートルねじとユニファイねじでは60°が一般的。

ネジ切り方法の種類

適切なタッピング方法の選択は、セットアップ、素材、体積のニーズによって異なります。以下は、最も使用されているタイプで、それぞれ異なる長所と制限があります。

ハンド・タッピング

ハンド・タッピングは最も基本的な方法である。タップレンチとタップのセットを使い、通常はテーパー、プラグ、ボトミングの3段階に分けて行う。

この方法は時間がかかるが、非常に柔軟性がある。小さな作業や修理、電動工具が届かない部分に最適です。アルミニウムや軟鋼のような柔らかい素材に効果的です。

しかし、タップの位置がずれやすく、力加減や切りくず処理に注意しないと破損の危険がある。また、ねじの深さや一貫性の精度も劣る。

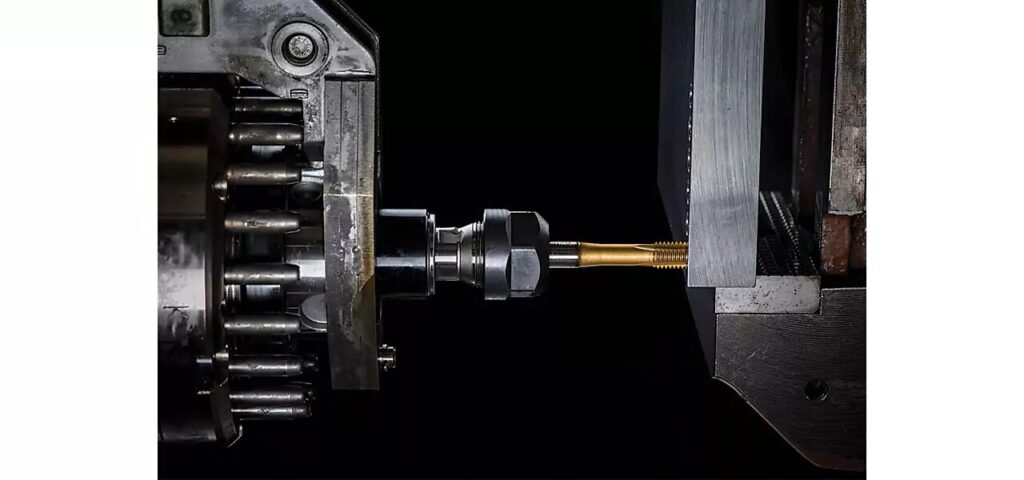

機械タッピング

機械タッピングは、ドリルプレス、タッピングヘッド、CNCマシンのような動力装置を使用する。タップは回転し、自動的に穴に送り込まれる。

この方法はより速く、より安定しており、生産に適している。また、送り速度と深さの制御も容易です。マシン・タッピングはオペレーターのミスを減らし、より厳しい公差を可能にする。

ほとんどの店では、この方法を中~大量の作業に使用している。また、適切な潤滑と切削速度により、より強靭な材料を扱うことができる。

フォームタッピング(ロールタッピング)とカットタッピングの比較

糸を作るには、主に2つの方法がある。

- カットタッピング 材料を除去してスレッドを作成します。ほとんどの金属に対応し、多くの仕事の標準となっている。切りくずが出るので、切りくずの除去が重要。

- フォーム・タッピング (ロールタッピング)は、材料を切断するのではなく、変位させる。アルミニウムや軟鋼のような延性のある金属を必要とする。結晶粒の流れが破壊されないため、より強固なねじ山を作ることができる。

フォームタッピングは切粉を発生させません。また、タップの摩耗を減らし、表面仕上げを向上させます。しかし、正確な穴径と高いトルクが必要です。

リジッドタッピングとフローティングタッピング

これらは、機械タッピングの際のタップの持ち方と動かし方を指す。

- リジッドタッピング タップホルダーをスピンドルにロックします。送り速度と主軸回転速度が同期します。これにより高い精度が得られ、CNC機械でよく使用される。

- フローティング・タッピング 軸方向または半径方向に動くタップホルダーを使用します。わずかなミスアライメントや送りのばらつきを許容します。これは、古い機械や手動のセットアップに適しています。

リジッドタッピングは、より速く、より正確ですが、完璧なアライメントが必要です。フローティング・タッピングは、より自由度が高く、タップを破損から守るのに役立ちます。

タッピングツールと装置

タッピングが成功するかどうかは、適切なツールを使うかどうかにかかっている。作業に適したタップ、素材、ホルダーは異なる。このセクションでは、何を使うべきか、なぜそれが重要なのかを説明する。

タップの種類

タップには3つの一般的なタイプがあり、それぞれチップとチップパスが異なる。これらのタイプは、よりコントロールしやすく、よりきれいなねじ山を得るために、段階的に使用されることが多い:

- テーパータップ: リードインが長く、約8~10本の糸が徐々に切れる。始動が容易で、センタリングも良い。手作業での穴あけや、柔らかい素材に最適。

- プラグタップ: 中程度の長さの面取りがあり、3~5本のスレッドが切られている。最も一般的なタイプで、ねじ切り開始の容易さと全深ねじ切りのバランスがとれている。

- ボトミング・タップ リードインはほとんどなく、1~1.5スレッドのみ。の底に通すために作られている。 盲穴.通常、テーパー・タップまたはプラグ・タップがねじ山を開始した後、最後に使用される。

さまざまなワークピースに対応するタップ素材とコーティング

タップのベース素材とコーティングは、性能、摩耗、耐久性に影響します。ここでは、一般的な選択肢をご紹介します:

- 高速度鋼(HSS): 手頃な価格で、アルミニウム、真鍮、軟鋼などの軟質から中程度の金属への一般的な使用に適している。

- コバルト鋼: ハイスより強靭。ステンレス鋼や鋳鉄のような硬い材料に適しています。熱や応力下でも長持ち。

- 炭化物: 非常に硬く、耐摩耗性に優れています。剛性の高いセットアップや、研磨材や強靭な材料の高速タッピングに最適。また、脆いのでハンドタッピングには向かない。

一般的なコーティング:

- TiN(窒化チタン): 摩耗を減らし、摩擦を減らし、タップの寿命を延ばします。

- TiCN(炭窒化チタン): TiNよりも強く、耐熱性が高い。

- TiAlN(窒化チタンアルミニウム): 強靭な合金の高速ドライタッピングに最適。

タップホルダー、チャック、アダプター

タップ・ホルダーは、タップを整列させ、スムーズに回転させる。ホルダーの種類は、精度、工具寿命、安全性に影響します。

- 硬質タップホルダー: 同期送りの機械に使用。CNCタッピングに最適。深さとアライメントを厳密に制御。

- フローティングタップホルダー: わずかな動きを許容する。ミスアライメントによるタップの破損を防ぐ。手動式や古い機械に有効。

- クイックチェンジタップホルダー: セットアップや多部品ジョブの時間を節約。生産中のダウンタイムを削減します。

スレッドタッピングの準備

良いタッピングは、タップが部品に触れる前から始まっています。適切な計画と準備により、タッピングはより簡単、安全、正確になります。このセクションでは、正しいサイズを選び、正しくセットアップする方法について説明します。

正しいタップサイズとドリルサイズの選択

タップをする前に、タップのサイズを希望のねじ山に合わせる必要がある。次に、正しいドリル・ビットのサイズを選んで穴を開ける。

タップのサイズは、穴に入れるネジやボルトを基準にする。例えば、¼"-20 UNCタップは、1インチあたり20ねじ山の¼"ねじに使用される。

それぞれのタップには、特定のタップ・ドリル・サイズが必要です。穴が小さすぎるとタップが破損する恐れがあります。大きすぎるとネジ山がうまくつかめません。

チャートは広く出回っているが、ここでは一般的な例を2つ挙げる:

- ¼"-20 UNC が必要だ。 #7ドリルビット (0.201″)

- M6 × 1.0 が必要だ。 5.0mmドリル.

ドリルのサイズを決定する前に、必ずタップの種類と材質を確認してください。

ねじ仕様に基づくタップドリルサイズの計算

チャートが手元にない場合は、タップ・ドリルのサイズを計算することもできます。その方法を紹介しよう:

メートルネジ用:

- ドリルサイズ=主要直径-ねじピッチ

- 例M10 × 1.5 → 10 - 1.5 = 8.5 mm ドリル

インチネジの場合:

- ドリルサイズ=主要直径-(1÷1インチあたりのネジ山)

- 例:1/2"-13 → 0.5 - (1÷13) = 0.423″ドリル

これにより、約75%のねじ係合が得られ、ほとんどの用途に適している。

硬い素材やタフなタップの場合は、やや大きめに。最大限の強度が必要で、タッピングトルクを気にしない場合のみ、小さめにする。

ワークの準備と穴の位置合わせ

きれいで正確な穴は、タッピングをよりスムーズで安全にします。

- 穴のバリ取り 鋭利なエッジを取り除く。

- 開口部の面取り わずかに。こうすることで、タップがまっすぐスタートしやすくなる。

- 穴の深さをチェックする ブラインドホール用。タップの先端とチップのために十分なスペースを残す。

- タップの位置を合わせる を穴の中心に合わせます。位置がずれると、タップが破損したり、ネジ山が剥がれたりすることがある。

タップを静かに押し始め、手でたたく場合はゆっくり回します。タッピング面に対して、タップをまっすぐにしてください。機械でタッピングする場合は、スピンドルのアライメントを確認してから行ってください。

ステップ・バイ・ステップ・スレッド・タッピング・プロセス

タッピング・プロセスの各ステップは重要です。急いだり、手順を飛ばしたりすると、タップの破損、ねじ山の不良、部品のスクラップにつながります。ここでは、最初から最後まで正しく行う方法をご紹介します。

マーキングと穴あけ

穴の位置を明確にマーキングすることから始める。ドリルビットのガイドにセンターポンチを使う。こうすることで、特に硬い面や滑らかな面でドリルがふらつくのを防ぐことができる。

タップに適したドリルビットを選ぶ。最高の精度を得るには、ドリルプレスかCNCマシンを使用する。手で穴を開ける場合は、ビットをまっすぐに保ち、安定した圧力をかける。

適切な深さにドリルする。ブラインド・ホールの場合は、切りくずとタップの先端のために、底に余裕を持たせる。穴あけ後、穴を清掃する。タップの邪魔になるバリや切りくずを取り除きます。

タップの位置合わせと始動

タップを慎重に穴に入れます。タップが完全に垂直(角度がある場合は穴と一直線)になっていることを確認する。

ハンド・タップの場合は、タップ・ガイドまたはスクエアを使用してアライメントを確認する。最初は軽い力でゆっくりとタップを回す。勝手に切れ始めるはずです。

タップの力が強すぎると感じたら、すぐに止めてください。穴のサイズを確認するか、始動しやすいようにテーパータップを試してください。

前進、チップのクリアリング、精度の維持

タップがはまったら、ゆっくりと均等に回し続ける。ハンド・タップの場合は、約半回転前に回し、その後1/4回転戻します。こうすることで、切りくずを取り除きやすくなります。

摩擦を減らし、工具の寿命を延ばすには、切削油剤を使用する。また、ねじ山を滑らかできれいに保つのにも役立ちます。タップの位置が合っているか常に確認する。わずかな傾きでも、ねじ山が曲がったり、タップが破損したりすることがあります。

機械タッピングでは、送り速度がねじピッチに合っていることを確認する。真直度を保つため、適切なツールホルダーを使用する。

チップの破損とジャミングの回避

手でタッピングする際は、逆回転法(半回転正転、1/4回転逆回転)で切り粉を砕く。

ペック・タッピングは、機械タッピングに役立つ。これは、タップを数回転させた後、切りくずを除去してから続行することを意味する。

切粉の堆積はフォームタップの問題ではないが、高トルクは問題である。十分な潤滑油と適切な機械設定を使用して、ストールを回避してください。

糸の品質に影響を与える要因

良いねじ山は、鋭いタップだけではありません。多くの変数が、いかにきれいで、強く、安定したねじ山を作るかに影響する。主なものを見てみよう。

材料特性と硬度

タップしやすい金属としにくい金属がある。

- ソフト素材 アルミニウムや真鍮のようなタップは簡単に切れるが、タップが鈍いと裂けることがある。

- より硬い素材 ステンレス鋼、チタン、工具鋼のような鋼種は、より大きなトルクを必要とし、タップの磨耗を早めます。

- 脆性材料 鋳鉄のように微細な切りくずは出るが、応力がかかると割れることがある。

硬度が高いと工具摩耗が増加する。延性が低いと、チッピングやねじ形状不良が発生しやすくなる。タップの種類とコーティングは、常にタップを切る材料に合わせてください。

また、熱処理を施した部品はタッピングしにくいので注意すること。熱処理前に下穴を開けておくとよいかもしれない。

タップ形状と刃先状態

タップの形状と刃先の状態は非常に重要である。

- らせん状のフルートを持つタップは、ブラインドホールから切りくずを持ち上げるのに役立つ。

- ストレート・フルートは、貫通穴やショートカットに適している。

- スパイラルポイントタップは、切りくずを前方に押し出すので、貫通穴の機械タッピングに最適。

磨耗したタップは、ねじ山が悪くなり、トルクが高くなり、破損の危険がある。刃先がくすんでいると、材料をきれいに剪断する代わりに、材料を汚してしまう。

タップを頻繁に点検すること。磨耗やねじ山の荒れが見られたら、すぐに交換すること。

クーラント、潤滑、切粉排出

潤滑は熱を制御し、摩擦を減らすのに役立つ。また、ねじ山をきれいにし、タップの寿命を向上させます。

- 手打ちや小ロットにはカッティングオイルを使用する。

- CNCまたは高速タッピングには、合成クーラントまたは水溶性クーラントを使用してください。

- タップに十分な液剤を塗布し、切り屑を洗い流す。

切りくずの除去も同様に重要です。穴に残った切りくずは、フルートを詰まらせたり、タップを詰まらせたり、ねじ山を損傷させたりします。必要に応じて、圧縮空気または切りくず処理機能付きのタップを使用してください。

深い穴や盲穴の場合は、定期的にタップを戻すか、切りくず排出用に設計されたスパイラル刃のタップを使用する。

スレッドタッピングでよくある問題

計画を立てていても、タッピングがうまくいかないことはある。工具、セットアップ、材料の問題は、タップの破損やねじ山の不良として現れることが多い。ここでは、問題の見分け方とその原因について説明する。

タップ破損

これはタップの失敗の中でも最も悔しいものの一つだ。

一般的な原因

- ドリルサイズを間違える(穴が小さすぎる)

- 速すぎる、またはトルクが大きすぎるタッピング

- 蛇口がくすんでいる、または磨耗している

- 切り屑の除去不良

- ハンド・タッピング時のミスアライメント

- 適切な潤滑のない硬い素材

これを避けるには、常にタップの状態をチェックし、適切な送り速度を使用し、手作業でタップを行う場合は、こまめに切りくずを割ること。フローティング・ホルダーやタップ・ガイドを使用して、側圧を軽減する。

オーバーサイズまたはアンダーサイズのスレッド

ネジ山が緩すぎたり、きつすぎたりすると、フィッティングに問題が生じ、アセンブリーが弱くなることがある。

オーバーサイズのスレッド 多くの場合、それが原因である:

- 間違ったドリルビットの使用(大きすぎる)

- 消耗した蛇口

- 刃先の過度のタップ摩耗

サイズ不足のスレッド が原因で起こるかもしれない:

- ドリルビットが小さすぎる

- 適切な穴サイズでないフォームタップを使用している。

- ねじピッチが正しくないか、タップが正しくない

作業を始める前に、必ずゲージで穴のサイズを確認し、タップの仕様を確認してください。

クロススレッドとミスアライメント

クロス・スレッディングは、タップが穴に斜めに入ることで起こる。これにより、ねじ山が損傷し、接合部が弱くなる。

原因:

- 適切なアライメントを欠いたタッピング

- 面取りなしでタップを始める

- タップガイドやスクエアを使用しない

ハンド・タッピングの場合、最初の数回転はブロックやガイドを使ってタップをまっすぐに保つ。機械タッピングでは、スピンドルが穴の表面に対して正方形であることを確認する。

表面仕上げ不良またはバリ形成

粗いネジ山や余分なバリがあると、ネジ山の強度が低下し、組み立てが難しくなる。

このようなことが起こるのは

- タップの摩耗や刃先の欠け

- タップのコーティングや材質が作業に適していない

- 潤滑不足

- 切り屑を適切に排出しない高速タッピング

鋭利なタップを使用し、十分なクーラントを塗布し、タッピン グ後にねじ山を清掃して点検する。必要であれば、カウンターシンク工具で素早くバリ取りをすれば、穴をきれいにすることができる。

ソリューションとベストプラクティス

タッピングの問題を減らし、ねじの品質を向上させるには、実証済みの方法に従ってください。これらのベストプラクティスは、工具の摩耗を防ぎ、一貫性を高め、スクラップを減らすのに役立ちます。

タップとドリルの正しいサイズ選択

ドリルのサイズは、常にタップとねじの規格に合わせます。タップのドリルチャートを使うか、ねじピッチから簡単に計算する。

- 穴が小さすぎるとタップの破損につながる。

- 穴が大きすぎるとスレッドが弱くなる。

フォーム・タップを使用する場合は、穴のサイズにさらに注意すること。フォーム・タップは、切りくずの除去ではなく、材料の変位に依存する。

工具の印を確認し、不明な場合はノギスやゲージで確認する。推測は禁物。

適切な速度、送り、深さ制御

材料に適した切断速度を使用する。速すぎると熱が上昇する。遅すぎるとネジ山が荒れる。

例えば、こうだ:

- アルミニウム:高速、低トルク

- ステンレススチール:低速、高トルク

CNC加工機では、ねじピッチに合わせて正しい回転数と送りを設定する。リジッドタッピングの場合、スピンドルと送りは同期していなければならない。

送り過ぎは避ける。ネジの長さぎりぎりまで深く入れてから止める。ブラインドホールの場合は、底にチップスペースを確保する。

さまざまな素材に対する潤滑技術

摩擦を減らし、工具を冷却し、切りくずを取り除くために、切削油を使用する。

- アルミニウムだ: 軽切削油またはミストクーラントを使用する

- スチールとステンレス: 硫黄系または高圧の切削油を使用する。

- 真鍮または鋳鉄: 通常はドライだが、軽油はタップの寿命を延ばすのに役立つ。

穴だけでなく、タップに直接液剤を塗布してください。手作業では、穴が開くごとに再度液剤を塗布する。CNCセットアップの場合、使用可能であれば、フラッドまたはスルータップ・クーラントを使用する。

定期的な工具の点検とメンテナンス

タップの摩耗、欠け、くすみの兆候がないか、定期的にチェックする。摩耗したタップはねじ山が荒くなり、破損の可能性が高まります。使用後はタップを清掃する。フルートに詰まった切粉を取り除く。混合を防ぎ、刃先を保護するため、ラベルの付いたホルダーに保管する。

感触だけでなく、ネジ山数に基づいてタップを交換する。生産現場では、予期せぬ不具合を避けるため、工具の寿命を追跡する。ねじ部品を常にゲージで検査し、品質を確認する。より多くの部品に影響が及ぶ前に、問題を早期に発見する。

結論

ねじ切り加工は、精密機械加工の重要なステップです。適切なタップとドリルのサイズの選択から、速度、送り、潤滑の制御まで、あらゆる細部が最終的なねじの品質に影響します。良好な下準備、清潔な技術、工具は、破損、ミスアライメント、ねじ山の不良を避けるのに役立ちます。

あなたの次のプロジェクトのためのカスタムタッピング金属部品が必要ですか?CNCタッピング、ハンドタッピング、フルメタル加工サービスを提供し、お客様の設計仕様を満たします。 図面をお送りください 迅速で正確なお見積もりを

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。