タック溶接は、最終的な溶接を行う前に一時的に保持する役割を果たす、溶接の不可欠な要素です。この包括的なガイドでは、その定義、目的、溶接中の重要性を取り上げ、この重要な技術を完全に理解することを目指しています。

タック溶接の基礎を理解する

鋲溶接は、溶接プロジェクトを成功させるための基礎となるものです。この技術を貴重なものにしている核となる概念を探ってみよう。

タック溶接とは?

タック溶接は、一時的なスポット溶接のようなもので、金属片をつなぎ合わせる正確な縫い目と考えてください。これらの小さな溶接は、最終的な溶接の前に、適切な嵌合と位置合わせを維持しながら、部品の位置を固定します。

タック溶接の目的

鋲溶接は、最終的な溶接の前に、金属片を一時的に所定の位置に固定する小さな戦略的な溶接を行う。これらの精密な接続はピンのような役割を果たし、溶接工は適切なアライメントを確立し、必要に応じて調整することができます。

タック溶接と完全溶接:主な違い

タック溶接は、フル溶接よりも小さく、作成も高速です。一時的な溶接なので、調整が可能です。フル溶接は永久的で、完全な接合強度を提供します。タック溶接は構造を構築し、フル溶接は作業を完了します。

タック溶接の仕組み

鋲溶接は、最終的な溶接の前に金属片を所定の位置に固定するために使用される一時的な溶接技術です。詳しいステップ・バイ・ステップのガイドはこちら:

ステップ1:「"ヴェニュー "は、"ヴェニュー "を意味する。材料を準備する

- 金属表面を十分に清掃し、溶接の妨げとなる汚れ、 錆、破片を取り除く。

- ワークピースに油脂が付着していないことを確認し、汚染を避ける。

ステップ2:「"ヴェーダ "は、"ヴェーダ "ではないワークの位置決めとクランプ

- 設計仕様書に従ってパーツの位置合わせを行う。

- 溶接作業中は、クランプまたは固定具を使 用してしっかりと固定する。

ステップ3:「"ヴェニュー "は、"ヴェニュー "である。溶接装置のセットアップ

- 材料とプロジェクトの要件に基づいて、適切な溶接技法(MIG、TIG、スティック)を選択する。

- 反りを避けるため、溶接機の入熱を低く設定する。

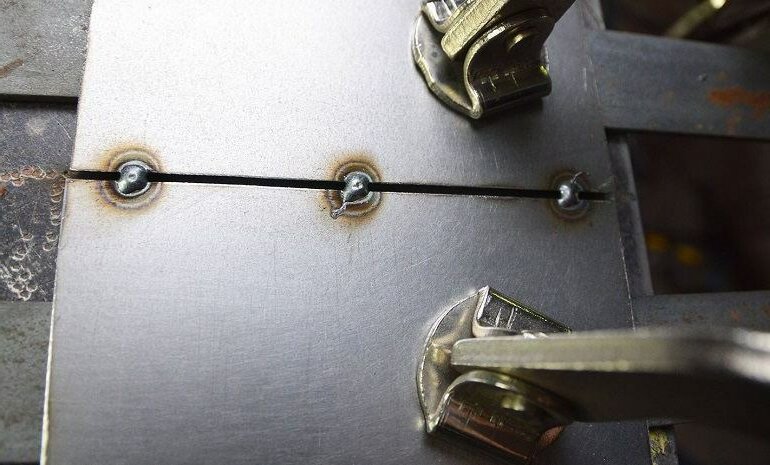

ステップ4:「"ヴェニュー "は、"ヴェニュー "である。タック溶接を行う

- 接合部の一端から始めて、小さなタック溶接を施す。

- 鋲溶接のサイズと間隔を一定に保ち、均一性を保つ。

ステップ5:点検と調整

- 各鋲溶接後にアライメントを確認し、部品が正しい位置に保たれていることを確認する。

- 最終溶接を行う前に、必要に応じて調整を行う。

克服すべき課題

鋲溶接は不可欠であるが、最終的な溶接の品質と信頼性に影響する可能性のある、独自の課題が伴う。これらの問題を理解することは、溶接を成功させるために非常に重要です。

歪みとミスアライメント

鋲溶接の間隔が広すぎたり、不適切な順序で配置 されたりすると、接合部に歪みが生じたり、部品の位置 がずれたりすることがある。これは、長い継ぎ目や薄い材 料の場合に特に問題となります。

亀裂と脆性ゾーン

鋲溶接中の急冷または不十分な入熱は、熱影響部 (HAZ)に脆く、亀裂の影響を受けやすい部位を生じ させる可能性がある。これらの亀裂は、最終溶接中または応力下 で伝播する可能性がある。

残留ストレス

鋲溶接では、局部的な加熱と冷却が行われるた め、加工材に残留応力が発生する可能性がある。これらの応力は、反り、亀裂、継手の弱体化につながる可能性がある。

一貫性のない溶接品質

不適切なクランプ、不適切な角度、不適切な技 術によって生じた不均一な鋲溶接は、最終溶接の 際にアライメントを保てない弱い接合部になるこ とがある。

トラブルシューティングと予防

- 適切な間隔と順序:鋲溶接の間隔を均等にし、バランスの取れた順序に従うことで、歪みを抑制する。

- 予熱および冷却制御:必要に応じて材料を予熱し、脆性ゾーンを防ぐために徐冷する。

- クランプとアライメント:アライメントを維持し、溶接中の動きを抑えるため に、安全なクランプまたは固定具を使用してください。

タック溶接の種類

鋲溶接は、特定の用途に合わせた様々な技法を用いた多用途のプロセスである。各タイプの鋲溶接は、溶接プロセス中の適切な位置合わせ、安定性、および最小限の歪みを保証する、独自の目的を果たします。

スポットタック溶接

スポット・タック溶接は、接合部の要所要所に設 置される小さな点のような溶接である。一時的な固定によく使用され、薄い材 料や最小限の熱しか必要としない場合に最適です。スポット・タックは素早く適用でき、調整が必要な場合は簡単に壊すことができます。

連続タック溶接

連続タック溶接は、継ぎ目の全長にわたって、間隔 の狭い鋲を連続して打ち込む方法である。この方法は、より強固な固定力が得られ、特に厚い素材や長い継ぎ目で、さらなる安定性が必要な場合に有効です。

コーナーとエッジのタック溶接

コーナー・タック溶接およびエッジ・タック 溶接は、コーナーやエッジに沿って金属片を固 定するために使用される。これらの溶接は、T字継手やL字型アセンブリーなどの角部を形成する継手の適切なアライメントを確保し、最終溶接時の構造的完全性を維持します。

突き合わせタック溶接

突合せ鋲溶接は、2つの金属片の端と端を合わせ るために行われる。この溶接は、突き合わせ継手の正しい隙間と位置合わせを維持するのに役立ち、パイプラインや板金加工などの用途で、強度が高く均一な最終溶接を実現するのに重要です。

タック溶接に使用される材料

鋲溶接は、さまざまな金属に適用できる汎用性の高いプロセスである。強度が高く、正確で、歪みのない溶接を実現するには、材料と溶加金属の選択が重要な役割を果たします。

一般的なタック溶接金属

鋲溶接に最もよく使われる金属には、以下のようなものがある:

- スチール

- ステンレス・スチール

- アルミニウム

- 鋳鉄

- 銅と真鍮

- チタンとマグネシウム合金

タック溶接に適した充填材の選択

適切な溶加材を選択することは、母材との適合性を 確保し、強固なタック溶接を実現するために 不可欠である:

卑金属の適合性:

- 母材の特性に合うか、補完する金属フィラーを使 用する(軟鋼にはER70S-6、アルミニウムには ER4043など)。

溶接プロセス要件:

構造用鋼構造におけるタック溶接

鋲溶接は、次のような鉄骨建築には欠かせない。 足場設備.梁や柱を所定の位置に固定する。鋲は最終溶接前の調整を可能にする。鋲は、建築工程中の応力管理に役立ちます。適切な鋲打ちにより、構造の完全性が保証されます。

タック溶接の品質に影響する要因

タック溶接の品質は、熱設定、電極の選択、材料 の厚さなど、いくつかの重要な要素に左右される。これらの要素を適切に管理し、理解すること で、強度が高く、正確で、歪みのないタック 溶接が可能になります。

熱設定と溶接への影響

鋲溶接では、入熱が重要な役割を果たす。不十分な入熱は、溶け込みの悪い弱い 溶接部につながり、過剰な入熱は、特に薄い材 料の場合、反りやバーンスルーを引き起こす可能 性がある。

材料の厚さに合わせて溶接機のアンペア数を調整する ことが重要である。薄い金属には、歪みを防ぐために低めの熱設定を推奨するが、厚い材料には十分な溶け込みを得るために高めの設定が必要である。

適切な電極の選択

高品質のタック溶接を実現するには、適切な 電極を選ぶことが極めて重要である。適切な融合と強度を確保するため、電極は 母材に適合していなければならない。例えば

- 薄い金属:貫通を浅くし、バーンスルーのリスクを低減するために、直径の小さい電極(E6013など)を使用する。

- より厚い金属:低水素電極(E7018など)を使用することで、より深い浸透を実現し、クラックのリスクを最小限に抑えることができます。

材料の厚さとタック溶接への影響

材料の厚さは、鋲溶接の技術や設定に直接影響する:

- 薄い素材:オーバーヒートと歪みを防ぐため、より低いアンペア数、より速い移動速度、より小さな鋲を必要とする。

- 厚い素材:十分な貫通力と安定性を確保するために、より高いアンペア数、より遅い移動速度、より大きな鋲を要求する。

タック溶接の利点

鋲溶接は、金属加工に不可欠な技術である。溶接プロジェクトの効率、精度、全体的な品質を向上させる数多くの利点があります。

精度と構造的完全性の向上

鋲溶接は、部品の正確な位置合わせを確実にし、正確で高品質な最終溶接を実現するために重要です。適切に配置された鋲溶接は、溶接工程中の動きを防止し、接合部の隙間と構造の完全性を維持します。

時間とコストの効率化

鋲溶接は、複雑なクランプ・システムや治具の必要性を低減し、セットアップ・プロセスを合理化する。また、溶接工は部品を素早く所定の位置に固定できるため、組み立ての時間を節約できます。

リワークとスクラップの削減

アライメントを維持し、溶接中のエラーを防止することで、タック溶接は、再加工を必要とする欠陥やミスアライメントの可能性を最小限に抑えます。これにより、材料の無駄が削減され、貴重な部品が廃棄されるリスクが低くなるため、最終的にプロジェクトの効率が向上し、全体的なコストが削減されます。

結論

鋲溶接は、金属加工の重要なステップであり、精度の向上、歪みの低減、効率の向上を実現します。技術を習得し、その品質に影響する要因を理解することで、プロジェクトで信頼性の高い高品質の溶接を確実に行うことができます。

具体的な溶接の課題への取り組みや、加工プロセスの改善に関するご質問はございませんか?次のプロジェクトについて専門家のアドバイスやサポートをお探しの場合は、お気軽に下記までお問い合わせください。 お問い合わせ-私たちがお手伝いします。

よくある質問

タック溶接と通常の溶接の違いは?

タック溶接とは、最終的な溶接の前に、金属製 部品を所定の位置に固定するための小さな仮溶接で ある。対照的に、通常の溶接は、構造的な強度と耐久性を提供するために設計された恒久的で連続的な溶接である。

いつタック溶接するか?

鋲溶接は、組み立ての初期段階で部品を所定の位置に固定します。複雑な形状の部品、大型の部品、反りやすい材料を使用するプロジェクトには不可欠です。また、クランプや固定具を効果的に使用できない場合にも最適です。

ブリッジ・タック・ウェルドとは?

ブリッジ・タック溶接は、パイプ溶接やずれた 継ぎ手など、2つの部品の間に隙間がある場合に行 われる。小さな鋲を隙間の両側に交互に打 ち付けることで、過熱や歪みを防ぐ。これらの溶接は、最終的な溶接が完了するまで、一時的に隙間を埋める。

アルミニウムのタック溶接は可能か?

アルミニウムはタック溶接が可能ですが、熱伝導率が高く融点が低いため、取り扱いには注意が必要です。充填材なしのアルミニウムは熱応力で割れる可能性があるため、より強固な鋲溶接には充填材の使用をお勧めします。精密なアルミニウムの鋲溶接には、TIG溶接が好まれることが多いです。

ステンレス鋼のタック溶接は可能か?

はい、ステンレス鋼は効果的に鋲溶接できます。反りや熱変形を防ぐには、隙間のな いタイトなはめ合いが重要です。材料を過熱することなく、きれいな鋲を作るには、通常、迅速な高熱バーストが使用されます。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。