製造業者は、金属を複雑な曲線や輪郭に成形する際に、しばしば課題に直面します。従来の方法は時間がかかり、コストがかかり、エラーが発生しやすい場合があります。そこで、ストレッチ フォーミングを活用すれば、曲面金属部品を正確かつ効率的に作成できる多用途の技術が実現します。

ストレッチ フォーミングは、金型上で金属を伸ばす、曲げることにより曲面形状を作成する金属加工技術です。張力を利用して材料を引っ張り、金型の周囲に成形することで、均一な厚さと最小限のスプリングバックを実現します。この方法では、寸法精度の高い大型の輪郭部品を製造できます。

ストレッチ成形の仕組み、その利点、そして現代の製造業における幅広い用途について見ていきましょう。

ストレッチ成形プロセスを理解する

ストレッチ成形の科学

ストレッチ成形は塑性変形の原理に基づいています。金属板に制御された張力をかけ、降伏点を超えて伸ばします。この張力と金型の成形力を組み合わせることで、精密な曲線形状を作成できます。

このプロセスでは、材料特性、応力分布、成形限界を慎重に計算します。当社のエンジニアは、高度なソフトウェアを使用して成形プロセスをモデル化およびシミュレーションし、それぞれのプロジェクトに最適な結果を保証します。

重要な原則とテクニック

ストレッチ成形を成功させるには、いくつかの重要な原則があります。

- 材料の選択: 適切な柔軟性と強度を備えた金属を選択します。

- 張力制御: 破れや過度の薄れを防ぐために、伸ばす力を慎重に調整します。

- 金型設計: 当社のフォームは、希望する最終形状を実現するために精密に設計されています。

- 温度管理: 一部の材料は、成形プロセス中に加熱すると効果が得られます。

当社では、事前伸張、多段階成形、成形後の熱処理など、さまざまな技術を採用して結果を最適化しています。

ストレッチ成形で使用される一般的な材料

ストレッチ成形は、次のようなさまざまな金属に適しています。

- アルミニウム合金

- ステンレス

- チタン

- 銅合金

- 低炭素鋼

各材料には、成形プロセスに影響を与える独自の特性があります。強度、重量、耐腐食性、コストなどの要素を考慮し、各プロジェクトの特定の要件に基づいて最適な材料を選択します。

ストレッチ成形技術の種類

リニアストレッチ成形

直線ストレッチ成形は、長くて曲がった部品を作成するための当社の定番の方法です。金属シートの両端を固定し、固定された金型の上で伸ばします。この技術により、航空機の翼外板や大型の建築用パネルなどの部品が製造されます。

このプロセスにより、材料の厚さと曲率を正確に制御できます。成形中に張力と金型の位置を調整することで、複雑な形状を実現できます。

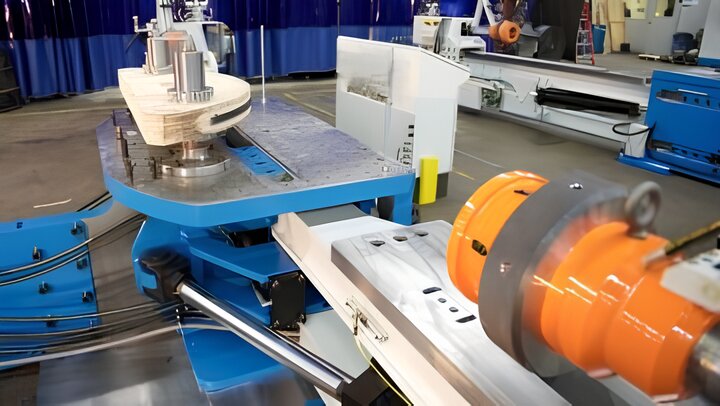

ロータリーストレッチ成形

回転式ストレッチ成形は、さまざまな断面を持つ部品を作成するのに最適です。ワークピースの長さに沿って移動する回転ダイを使用します。この方法では、航空機の胴体部分や自動車のボディパネルなどの部品が製造されます。

回転ダイにより、成形工程を非常にうまく制御できます。部品の長さに沿ってプロファイルが変化する複雑な形状を作成できます。

圧縮ストレッチ成形

圧縮ストレッチ成形は、伸張力と圧縮力を組み合わせたものです。金型上で成形される際に、材料の両端から圧力を加えます。この技術は、半径が小さく、輪郭が複雑な部品を作成するのに最適です。

圧縮を加えると、材料のスプリングバックが軽減され、寸法精度が向上します。この方法は、航空宇宙部品や高精度部品によく使用されます。

熱間および冷間ストレッチ成形

当社では、室温(冷間成形)および高温(熱間成形)でのストレッチ成形を行っています。冷間成形は、多くの材料や用途に適しています。コスト効率が高く、追加の加熱装置も必要ありません。

熱間成形では、成形工程の前または最中に材料を加熱します。この技術により、延性の低い材料を使用して、より極端な形状を作成できます。当社では、チタンや特定の高強度合金などの材料に熱間成形を使用しています。

ストレッチ成形の用途

航空宇宙産業

航空宇宙部門はストレッチ フォーミングに大きく依存しています。当社ではこの技術を使用して、さまざまな航空機部品を製造しています。

- 翼スキン

- 胴体パネル

- エンジンカウリング

- 尾部

ストレッチ成形により、厳しい公差で大型の曲面部品を作成できます。このプロセスにより、航空機設計において重要な要素である重量を最小限に抑えながら材料の強度を維持できます。

自動車産業

自動車業界では、ストレッチ フォーミングは、洗練された空気力学的なデザインを生み出すために不可欠です。当社では、ストレッチ フォーミングを使用して以下の製品を生み出しています。

- ボディパネル

- 屋根部分

- ボンネットとトランクリッド

- フェンダー

この技術により、車両の美観と性能を向上させる複雑な曲線や輪郭が可能になります。少量生産や特殊車両に適しています。

建築と建設

ストレッチ成形は現代建築で幅広く使用されています。当社は次のような目を引く建築要素を製作します。

- 湾曲したファサードパネル

- 装飾クラッディング

- アーチ型の窓枠

- 湾曲した屋根部分

このプロセスにより、建築家は大胆な曲線デザインを実現できます。このプロセスは、重要な均一な曲線を持つ金属部品をコスト効率よく製造する方法を提供します。

電子機器および消費財

電子機器や消費者向け製品でも、ストレッチ成形は使用されています。当社では、以下の製品の製造にストレッチ成形を利用しています。

- 曲面ディスプレイハウジング

- 人間工学に基づいたデバイスエンクロージャ

- 洗練された家電パネル

- 曲線家具部品

この技術により、製品の美観と人間工学を向上させる滑らかでシームレスな曲線が可能になります。電子機器用の耐久性のある軽量の筐体を作成するのに役立ちます。

ストレッチ成形の利点

精度と正確さ

ストレッチ成形により優れた精度を実現:

- 厳しい許容誤差を実現

- バッチ間で一貫した結果

- 材料の歪みが最小限

- 金型形状の正確な複製

当社は、重要な用途の厳しい仕様を満たす正確な部品を実現します。

コスト効率

ストレッチ成形には、次のようなコスト上の利点がいくつかあります。

- 材料廃棄物の削減

- 生産時間の短縮

- 人件費の削減

- 最小限の成形後処理

これらの要素は、製造プロセスにおける全体的なコスト削減に貢献します。

複雑な形状にも対応できる汎用性

この技術は、さまざまな形状に対応します。

- 大きく広がる曲線

- 複合輪郭

- 非対称形状

- さまざまな厚さ

独自の設計要件を満たす多様な形状を作成できます。

材料効率

ストレッチ成形により材料の使用が最大化されます。

- 最小限のトリミングが必要

- 廃棄物の発生の削減

- 板金の有効活用

- 事前にカットされたブランクを成形する能力

この効率化により、廃棄物が減り、材料コストが削減されます。

課題と限界

材料のスプリングバック

跳ね返ります ストレッチ成形では課題があります。

- 金属は部分的に元の形状に戻る傾向がある

- 金型設計の補正が必要

- 複数の成形ステップが必要になる場合があります

- 最終部品の精度に影響する

寸法精度を確保するために、スプリングバックを慎重に考慮します。

ツールコスト

初期のツール投資は多額になる可能性があります。

- 各部品ごとにカスタム金型が必要

- 金型に必要な高品質の材料

- 長いリードタイムの可能性

- 部品の複雑さに応じてコストが増加

ただし、大量生産ではこれらのコストはバランスが取れることが多いです。

素材適合性

すべての材料がストレッチ成形に適しているわけではありません。

- 延性金属に限定

- 一部の合金は割れたり裂けたりすることがある

- 厚い素材は課題をもたらす

- 熱処理 必要かもしれない

それぞれの用途に適した材料を慎重に選択します。

表面仕上げの問題

表面品質には注意が必要です:

- 工具による傷や跡が残るリスク

- オレンジピールのような質感の可能性

- 不均一なストレッチは不一致を引き起こす可能性がある

- 成形後の仕上げが必要な場合があります

適切な技術とツールのメンテナンスにより、これらの問題を最小限に抑えることができます。

ストレッチ成形と他の成形技術の比較

ストレッチ成形とロール成形

ストレッチ成形とロール成形は効果的な金属成形技術ですが、目的は異なります。

ストレッチ成形は、複雑な輪郭を持つ大型の湾曲部品の作成に優れています。形状設計の柔軟性が高く、少量から中量の生産に最適です。

一方、ロール成形は、一定の断面を持つ長くてまっすぐな部品を製造するのに最適です。樋や構造梁などの大量生産品に非常に効率的です。

これらの方法の選択は、部品の形状、生産量、および材料要件によって異なります。

ストレッチ成形と深絞り成形

深絞りとストレッチ成形は、平らな板金から 3 次元の形状を作成しますが、使用するアプローチが異なります。

ストレッチ成形では、部品全体にわたって比較的均一な材料の厚さが維持されます。幅広で緩やかな曲線や複雑な輪郭に最適です。

対照的に、深絞りは、より深いカップのような形状を形成します。これにより、より劇的な深さの変化が可能になりますが、壁の厚さが変化する可能性があります。

必要な部品の形状、深さ、材料分布の要件に基づいてこれらの手法を選択します。

ストレッチ成形とハイドロフォーミング

ハイドロフォーミングでは流体圧力を使用して金属を成形しますが、ストレッチフォーミングでは機械的な力と張力を使用します。

ストレッチ成形は、材料の厚さをより適切に制御でき、一般的に、より重要な部品に対してよりコスト効率に優れています。また、多くの用途でより高速です。

ハイドロフォーミングは、より複雑な内部形状を作成できるため、管状部品によく使用されます。複雑なディテールや壁の厚さが異なる部品を作成するのに効果的です。

ストレッチ成形プロセスにおける重要な考慮事項

適切な材料の選択

ストレッチ成形を成功させるには、適切な材料を選択することが重要です。当社はいくつかの要素を考慮します。

- 延性: 素材には十分な伸縮性が必要です。

- 強さ: 成形後の形状維持能力を評価します。

- 厚さ: 厚さの違いは成形性と最終部品の特性に影響します。

- 表面仕上げ: 材料によっては、成形中に仕上げがよりよく維持されるものもあります。

当社では、アルミニウム合金、ステンレス鋼、チタンを頻繁に使用しています。各材料は成形中に異なる挙動を示すため、特定の技術とツールが必要です。

ストレッチ成形の設計

ストレッチ成形で最適な結果を得るには、効果的な設計が重要です。当社は以下の点に重点を置いています。

- 部品形状: 複雑な輪郭よりも、単純な曲線の方が形成しやすいです。

- 曲率半径: 半径が狭い場合は、特別な技術や材料が必要になる場合があります。

- 厚さのバリエーション: ストレスの高いエリアでは、潜在的な間伐を考慮に入れます。

- エッジ条件: 適切なエッジ設計により破れを防ぎ、品質が向上します。

当社のチームは、製造性を高めるために設計を改良するために顧客と緊密に連携しています。高度なシミュレーション ソフトウェアを使用して、成形結果を予測し、設計を最適化します。

品質管理と検査

厳格な品質管理により、一貫して高品質の部品が保証されます。当社のプロセスには以下が含まれます。

- 成形前材料検査: 欠陥や不一致がないか確認します。

- プロセス監視: 成形パラメータを継続的に評価します。

- 成形後の寸法チェック: 精密工具を使用して部品の形状を検証します。

- 表面検査: 部品に傷やシワ、その他の欠陥がないか検査します。

当社では、3D スキャンや座標測定機 (CMM) などの高度な測定技術を使用しており、これにより部品が正確な仕様と品質基準を満たすことが保証されます。

結論

ストレッチ成形は、多用途で効率的な金属成形技術として際立っています。大きな曲面部品を正確かつ一貫して作成できるという独自の利点があります。

このプロセスは、航空宇宙から建築まで、さまざまな業界で活躍しています。材料の完全性を維持しながら複雑な形状を生成できるため、多くの用途で非常に役立ちます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

ストレッチ成形の欠陥は何ですか?

ストレッチ成形でよく見られる欠陥には、しわ、裂け、不均一な厚さ分布などがあります。張力が不十分な場合はしわが発生し、張力が大きすぎる場合は裂けが生じる可能性があります。金型の設計や材料の選択が不適切だと、不均一なストレッチが発生し、部品全体にわたって厚さのばらつきが生じる可能性があります。

ストレッチ成形はすべての金属に使用できますか?

ストレッチ成形は、破断することなく大幅な伸びに耐えられる延性金属に最適です。多くの合金には効果的ですが、すべての金属に適しているわけではありません。アルミニウム、ステンレス鋼、チタンなどの材料は、ストレッチ成形に適しています。ただし、このプロセスは脆い金属や柔軟性の低い金属には適さない場合があります。

ストレッチ成形によって材料効率はどのように向上するのでしょうか?

ストレッチ成形は、廃棄物を最小限に抑え、材料の使用を最適化することで材料効率を高めます。このプロセスにより、単一の金属片から複雑な形状を形成できるため、追加の接合や溶接作業の必要性が減ります。また、他の成形方法よりもトリミングの必要性が少なくなるため、スクラップが少なくなります。

ストレッチ成形は少量生産の場合にコスト効率が良いですか?

少量生産におけるストレッチ フォーミングのコスト効率は、いくつかの要因によって決まります。複雑な部品や大型の部品の場合、少量生産でもストレッチ フォーミングは他の方法よりも経済的である可能性があります。ただし、少量生産の場合、ツールへの投資がメリットを上回る可能性があります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。