複雑な金属部品を迅速かつコスト効率よく製造するための支援が必要ですか? 従来の製造方法では、複雑な設計に対応する必要があることがよくあります。ステンレス鋼 3D プリントは、迅速な試作と、これまでにない精度でのカスタム金属部品の製造を可能にするソリューションを提供します。

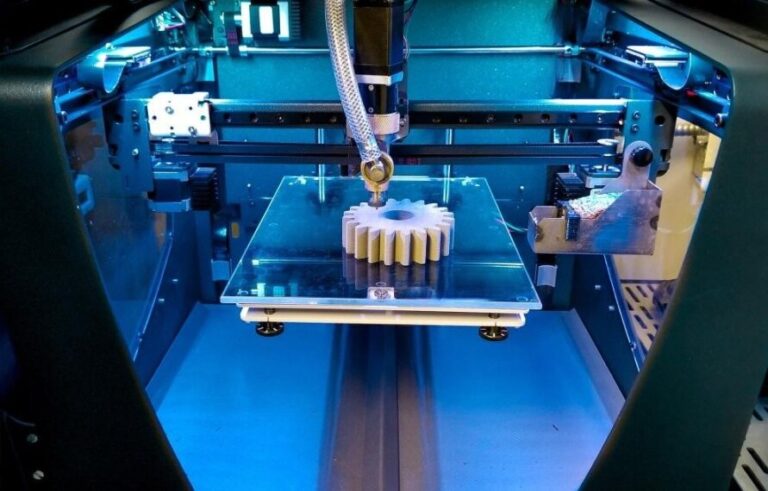

ステンレス鋼の 3D プリントは、製造業の状況を一変させています。この革新的な技術により、複雑な形状の作成が可能になり、材料の無駄が減り、製造時間が短縮されます。高性能で耐腐食性のある部品を少量から中量生産する必要がある業界にメリットをもたらします。

このガイドでは、ステンレス鋼の 3D プリントについて詳しく説明します。基本から高度なアプリケーションまですべてをカバーし、その可能性を最大限に引き出すお手伝いをします。

3Dプリントにおけるステンレス鋼の理解

ステンレス 3D プリントとは何ですか?

ステンレス鋼の3Dプリントは 付加製造技術粉末状のステンレス鋼を使用して、金属部品を層ごとに構築します。高出力レーザーが粉末粒子を溶かして融合します。このプロセスにより、デジタル設計に基づいて、固体の 3 次元オブジェクトが作成されます。

この技術にはいくつかの利点があります。

- 複雑な形状

- 材料廃棄物の削減

- より速いプロトタイピング

- 大規模なカスタマイズ

3Dプリントで使用されるステンレス鋼の種類

3D プリント業界では、316L と 17-4PH という 2 種類のステンレス鋼が主に使用されています。それぞれに独自の特性があり、さまざまな用途に適しています。これらの材料とその特性について詳しく見ていきましょう。

ステンレススチール316L

316L ステンレス鋼は、その優れた耐腐食性で際立っています。このオーステナイト鋼にはモリブデンが含まれており、過酷な環境に耐える能力を高めています。316L の重要な特徴は次のとおりです。

- 孔食および隙間腐食に対する優れた耐性

- 高い柔軟性と成形性

- 良好な溶接性

- 非磁性特性

- 生体適合性

これらの特性により、316L はさまざまな用途に最適です。

- 医療用インプラントおよび外科用器具

- 海洋設備および構造物

- 化学処理装置

- 食品および医薬品機械

3D プリントでは、316L は高密度で滑らかな表面を持つ部品を生産します。粉末としての流動性が優れているため、詳細で複雑な形状を実現できます。この材料の耐腐食性はプリント後も損なわれないため、プロトタイプや最終用途の部品として価値があります。

ステンレス鋼 17-4PH

17-4PH は析出硬化型ステンレス鋼ファミリーに属し、高強度と中程度の耐腐食性のユニークな組み合わせを提供します。主な特徴は次のとおりです。

- 高い引張強度と硬度

- 優れた靭性

- 優れた疲労特性

- 磁気特性

- 熱処理により機械的特性を調整可能

これらの機能により、17-4PH はさまざまな要求の厳しいアプリケーションに適しています。

- 航空宇宙部品

- タービンブレード

- ギアとシャフト

- バルブ部品

- 高強度ファスナー

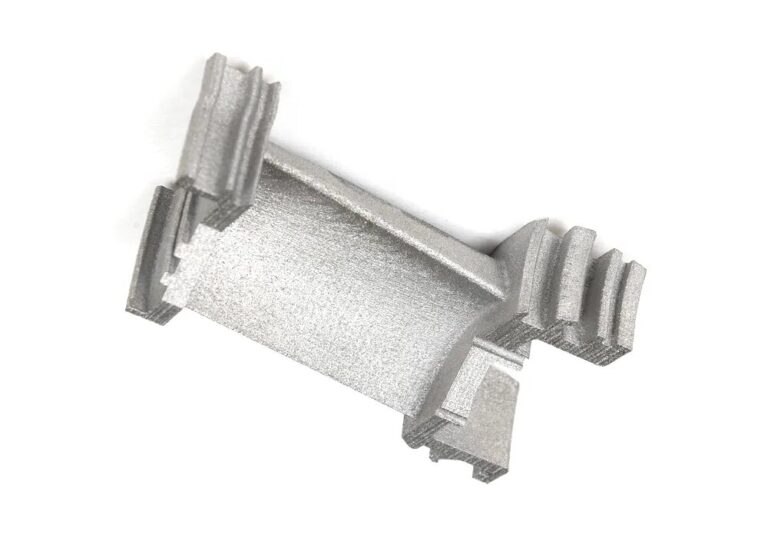

3D プリントでは、17-4PH を使用すると、堅牢で機能的な部品を製造できます。この材料は後処理の熱処理によく反応し、望ましい機械的特性を実現します。この汎用性により、高強度部品を必要とする業界の試作や最終用途の部品に人気があります。

材料特性と3Dプリントへの影響

ステンレス鋼の特性は 3D プリント プロセスに大きな影響を与えます。

- 熱伝導率は冷却速度と部品の反りに影響します。

- 粒度分布は粉末の流動性と最終部品の密度に影響します。

- 溶融温度によって、必要なレーザー出力と印刷速度が決まります。

高品質の印刷部品を製造するには、これらの要素を慎重に制御する必要があります。

3Dプリンティング用ステンレスパウダー

ステンレススチール3Dプリンティングでよく使用されるもの アトマイズ金属粉これは以下のような特徴を持っている:

- 良好な流動性

- 高い嵩密度

- 球形

- 均一な粒度分布

- 低酸素、低窒素

積層造形に使われるステンレス粉末の粒径は15~45μm程度。細かすぎると金属粉同士の摩擦が大きくなり、流動性が悪くなる。

ステンレス鋼向け3Dプリント技術

ステンレス鋼の 3D プリントは製造業に革命をもたらしました。複雑なステンレス鋼部品の作成を可能にする技術がいくつかあります。それぞれの方法には独自の利点と課題があります。これらの技術と最近の進歩について見ていきましょう。

3Dプリント方法の概要

ステンレス鋼の 3D 印刷では、直接金属レーザー焼結法 (DMLS)、選択的レーザー溶融法 (SLM)、バインダー ジェッティングという 3 つの主要技術が主流です。それぞれ異なるアプローチで金属部品を作成します。

直接金属レーザー焼結(DMLS)

DMLS は高出力レーザーを使用して金属粉末粒子を焼結します。プロセスは次のように機能します。

- 金属粉末の薄い層がビルドプラットフォーム全体に広がる

- レーザーは3Dモデルに従って粉末を選択的に溶かします

- ビルドプラットフォームが下がり、新しい粉末層が適用されます

- 部品が完成するまでこのプロセスが繰り返されます

DMLS は、優れた機械的特性を備えた高密度部品を生産します。複雑な形状や内部構造を作成するのに最適です。

選択的レーザー溶融(SLM)

SLM は DMLS に似ていますが、金属粉末を完全に溶かします。プロセスの手順は次のとおりです。

- 建築プラットフォーム上に金属粉末の層が敷き詰められる

- 高出力レーザーが特定の領域の粉末を完全に溶かします

- プラットフォームが下がり、新しい粉末層が追加されます

- プロセスは層ごとに継続されます

SLM は高密度かつ高強度の部品を製造します。複雑なデザインの機能部品の製造に適しています。

バインダージェッティング

バインダー ジェッティングでは、液体結合剤を使用して金属粉末粒子を結合します。このプロセスには次のものが含まれます。

- ビルドプラットフォーム上に金属粉末の層を広げる

- 特定の領域に結合剤の液滴を沈着させる

- プラットフォームを下げて新しい粉末層を追加する

- 部品が完成するまで繰り返す

- 炉内で部品を焼結して総密度を達成する

バインダー ジェッティングでは、造形速度が速くなり、部品サイズも大きくなります。ただし、部品の密度は DMLS や SLM に比べて低くなる可能性があります。

テクノロジーの比較:長所と短所

それぞれのテクノロジーには長所と限界があります。

DMLS/SLM:

- 長所: 高い部品密度、優れた詳細解像度、機械的な固体特性

- 短所: ビルド速度が遅くなり、ビルドボリュームが小さくなり、コストが高くなります

バインダージェッティング:

- 長所: ビルド速度の高速化、ビルドボリュームの増大、コストの削減

- 短所: 部品の密度が低い場合は追加の後処理が必要になる場合があります

テクノロジの選択は、特定のアプリケーション要件、生産量、予算の制約によって異なります。

ステンレス鋼 3D プリント技術の最近の進歩

ステンレス鋼の 3D プリントは進化を続けています。最近の進歩は次のとおりです。

- レーザーシステムの改良により、造形速度が速くなり、解像度が向上しました。

- より均一な層拡散を実現する高度な粉体処理システム

- リアルタイム品質管理のための現場モニタリング

- 3Dプリントに最適化された新しい合金組成

- 積層造形と切削造形を組み合わせたハイブリッドシステム

これらの革新により、部品の品質が向上し、生産時間が短縮され、ステンレス鋼の 3D プリントのアプリケーション範囲が広がります。

ステンレス鋼の3Dプリントのプロセス

ステンレス鋼の 3D プリントには、いくつかの重要な段階があります。各ステップは、最終製品の品質とパフォーマンスに影響します。設計から最終テストまでのプロセス全体を見てみましょう。

前処理: 設計と準備

旅はデザインと準備から始まります。この段階で、印刷を成功させるための基礎が築かれます。

- CAD モデリング: 部品の詳細な3Dモデルを作成する

- ファイルの最適化: 3Dプリント用にモデルを調整する

- サポート構造設計: オーバーハングや複雑な形状のサポートを追加する

- スライス: 3Dモデルを印刷可能なレイヤーに変換する

- パラメータ選択: 最適な印刷設定を選択する

適切な前処理により印刷性が確保され、製造中の障害のリスクが軽減されます。

印刷:レイヤーごとの構造

印刷段階では、デジタル デザインが実現されます。

- 粉末床の準備: ステンレスパウダーを薄く塗ります

- レーザースキャン: スライスした型に合わせて粉末を溶かします

- 層の再コーティング: 新たなパウダー層を追加する

- 繰り返し: 完了するまでプロセスを継続する

この段階では、レーザー出力の正確な制御、スキャン速度、層の厚さが求められます。これらの要素は、部品の最終的な特性と品質に影響します。

後処理:仕上げと処理

印刷後、部品はさまざまな後処理手順を経ます。

- 粉末除去: 印刷された部分から余分な粉末を取り除く

- サポートの削除: サポート構造を外す

- 熱処理: 内部ストレスを軽減し、特性を高める

- 表面仕上げ: 研磨、ショットピーニング、または機械で希望の質感に仕上げる

- 追加の治療: コーティングを施したり、その他の特殊なプロセスを実行したりします

後処理により、部品の外観、機械的特性、機能性が向上します。

ステンレス鋼3Dプリントの用途

ステンレス鋼の 3D プリントは、数多くの業界で採用されています。優れた特性を持つ複雑でカスタマイズされた部品を作成できるため、さまざまな分野で非常に役立ちます。重要な用途をいくつか見てみましょう。

航空宇宙・防衛

航空宇宙および防衛産業は、ステンレス鋼の 3D プリントから大きな恩恵を受けています。

- 軽量ブラケットと構造部品

- ジェットエンジン用の複雑な燃料ノズル

- カスタマイズされたタービンブレード

- ロケットエンジン部品

- ドローンのコンポーネント

これらの業界では、複雑な内部構造を持つ軽量で堅牢な部品を製造できるこの技術を高く評価しています。また、迅速な試作やスペアパーツのオンデマンド製造も可能になります。

医療機器およびインプラント

ステンレス鋼の 3D プリントがヘルスケアに革命をもたらす:

- カスタマイズされた手術器具

- 患者固有のインプラント

- 歯科補綴

- 整形外科用機器

- 複雑な医療機器

特定のステンレス鋼の生体適合性と多孔質構造を作成できる能力により、3D プリントは医療用途に最適です。これにより、患者の転帰を改善するパーソナライズされたソリューションが可能になります。

自動車・運輸

自動車業界では、ステンレス鋼の 3D プリントを次のような用途に活用しています。

- テスト用試作部品

- カスタム排気システム

- 熱交換器

- ターボチャージャー部品

- 製造業向けの特殊ツール

この技術により、製品開発サイクルの高速化と、従来の方法では製造が困難だった複雑な部品の製造が可能になります。

産業およびツールアプリケーション

産業分野では、ステンレス鋼の 3D プリントは次のような用途に使用されています。

- 射出成形ツール

- カスタム機械部品

- 炉用耐熱部品

- 化学処理装置

- 特殊な治具と固定具

ステンレス鋼は耐腐食性と強度に優れているため、要求の厳しい用途に最適です。3D プリントにより、交換部品やカスタム ツールを迅速に製造できます。

ステンレススチール3Dプリントの利点

ステンレス鋼の 3D プリントは、従来の製造方法に比べて多くの利点があります。これらの利点により、さまざまな業界にとって魅力的な選択肢となっています。この革新的な技術の主な利点を見てみましょう。

デザインの柔軟性とカスタマイズ

ステンレス鋼の 3D プリントがデザインの創造性を解き放ちます。

- 複雑な形状が可能になる

- 内部チャネルと格子構造が簡単に作成できます

- 部品の統合により組み立て要件が削減される

- ラピッドプロトタイピングにより迅速な設計反復が可能

- 個々のニーズに合わせたカスタマイズはコスト効率に優れています

この柔軟性により、エンジニアや設計者は部品の性能、重量、機能性を最適化できます。これにより、製品の設計とイノベーションに新たな可能性が開かれます。

材料の強度と耐久性

3D プリントされたステンレス鋼部品は優れた機械的特性を誇ります。

- 鍛造材に匹敵する高い引張強度

- 優れた耐腐食性

- 優れた弾力性と強靭性

- 高温用途向けの耐熱性

- 周期的荷重に対する疲労耐性

これらの特性により、3D プリントされたステンレス鋼は、さまざまな業界の要求の厳しい用途に適しています。部品は過酷な環境や高いストレスに耐えることができます。

生産のスピードと効率

ステンレス鋼の 3D プリントにより製造プロセスが効率化されます。

- 複雑な部品のリードタイムの短縮

- ツールが不要で、時間とコストを節約

- オンデマンド生産により在庫問題が解消

- ラピッドプロトタイピングにより製品開発が加速

- CADモデルからの直接生産によりエラーが減少

このスピードと効率は、少量生産やカスタム部品にとって非常に貴重です。これにより、企業は市場の需要に迅速に対応し、市場投入までの時間を短縮できます。

複雑な設計におけるコスト効率

複雑なデザインの場合、3D プリントの方が経済的です。

- 高価な金型やダイが不要

- 減算法に比べて材料の無駄を削減

- 複雑な部品の組み立てにかかる労働コストを削減

- 軽量化のための設計最適化が可能

- コスト効率の高いカスタマイズとパーソナライズが可能

大量生産の場合、単位あたりのコストは高くなる可能性がありますが、3D プリントでは複雑で少量の部品をコスト効率よく製造できます。

課題と限界

ステンレス鋼 3D プリントには数多くの利点がありますが、いくつかの課題もあります。これらの制限を理解することは、このテクノロジーを効果的に実装するために不可欠です。ステンレス鋼 3D プリントの主なハードルを見てみましょう。

技術的な課題

いくつかの技術的な問題が、3D プリントされたステンレス鋼部品の品質と信頼性に影響を与える可能性があります。

- 印刷部品の残留応力

- 多孔性と融合欠陥の欠如

- 異方性機械的特性

- ほとんどのプリンターでは造形量が限られている

- 大型の固体部品の印刷における課題

これらの技術的な問題を克服するには、慎重なプロセス制御と最適化が必要です。現在進行中の研究開発は、これらの課題に対処することを目的としています。

歪みと歪み

反りや歪みはステンレス鋼の 3D プリントでよく見られる問題です。

- 温度勾配により冷却が不均一になる

- 残留応力は部品の変形につながる

- 大きくて平らな表面は特に反りやすい

- 歪みは寸法精度に影響を与える可能性がある

- 歪んだ部品には追加の後処理が必要になる場合があります

これらの問題を軽減するには、慎重な設計上の考慮、最適化されたサポート構造、制御された冷却プロセスが必要です。

表面仕上げの品質

滑らかな表面仕上げを実現するのは難しい場合があります。

- 印刷された部品には層状の線が見えることが多い

- 曲面や角度のある表面での階段状効果

- 部分的に溶けた粉末粒子は表面に付着する可能性がある

- サポート構造の除去により跡が残る可能性がある

- 滑らかな仕上がりのために後処理が必要になることが多い

表面品質を改善するには通常、追加の後処理手順が必要となり、生産にかかる時間とコストが増加する可能性があります。

材料費と工程費

ステンレス鋼の 3D プリントではコストが依然として大きな課題となっています。

- 高品質の金属粉末は高価である

- 特殊な設備には多額の投資が必要

- 印刷時のエネルギー消費量が高い

- 後処理により全体的なコストが増加する

- 機械の操作とメンテナンスには熟練したオペレーターが必要です

これらの要因により、ステンレス鋼 3D プリントは、単純な部品の大量生産では競争力が低下する可能性があります。ただし、複雑で少量の部品の場合、この技術はコスト効率に優れています。

結論

ステンレス鋼の 3D プリントは、製造技術の大きな飛躍を表しています。積層造形の汎用性とステンレス鋼の強度および耐久性を兼ね備えています。この革新的なプロセスにより、さまざまな業界の設計と製造に新たな可能性が開かれます。

こうした課題にもかかわらず、ステンレス鋼 3D プリントの将来は有望に見えます。進行中の研究開発により、可能性の限界が押し広げられています。技術が成熟するにつれて、より幅広い採用と新しい用途が期待できます。

よくあるご質問

ステンレス鋼で 3D プリントできますか?

はい、ステンレス鋼で 3D プリントできます。このプロセスでは、直接金属レーザー焼結 (DMLS) や選択的レーザー溶融 (SLM) などの特殊な金属 3D プリント技術を使用します。これらの方法では、金属粉末を層ごとに溶融して複雑なステンレス鋼部品を作成します。

ステンレス鋼の 3D プリントは従来の製造方法と比べてどうですか?

ステンレス鋼の 3D プリントは、従来の技術では困難または不可能な複雑な形状の作成に優れています。この技術により、高価なツールを使わずに迅速な試作と小ロット生産が可能になります。ただし、コストと速度の点では、従来の方法が依然として大規模生産に有利です。

3D プリント金属は安くなりますか?

3D プリント金属のコスト効率は、さまざまな要因によって異なります。3D プリントは、小ロットや複雑な部品の場合、従来の方法よりも経済的です。ツール コストが不要になり、材料の無駄が減ります。ただし、大規模生産の場合、従来の製造方法の方がコスト効率が高いことがよくあります。

3D 印刷技術の進歩はステンレス鋼の印刷にどのような影響を与えますか?

3D 印刷技術の進歩により、ステンレス鋼の印刷機能が継続的に向上しています。レーザー システムの改良により、精度と構築速度が向上しています。粉末処理メカニズムの改善により、材料特性の一貫性が向上しています。新しいソフトウェア開発により、積層造形用の設計が最適化され、より堅牢で軽量な部品が実現しています。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。