金属製品の耐久性と外観を改善したいとお考えですか? スプレー コーティングは、必要なソリューションかもしれません。多くの業界では、スプレー コーティングを利用して製品の保護と強化を行っています。しかし、スプレー コーティングがなぜそれほど効果的なのか、また、プロジェクトにどのようなメリットをもたらすのでしょうか?

スプレーコーティングとは、スプレーガンを使用して表面に保護層または装飾層を塗布することです。この技術には、均一な塗布、迅速な塗布、コーティング材料の多様性など、さまざまな利点があります。自動車部品から家庭用電化製品まで、スプレーコーティングは高品質の仕上げを実現するための頼りになる方法です。

スプレーコーティングのさまざまな技術と用途に興味がありますか? さまざまな方法とその独自の利点を調べてみましょう。

スプレーコーティングの基礎

スプレーコーティングとは何ですか?

スプレーコーティングは、スプレーガンを使用してコーティング材を表面に塗布するプロセスです。この方法では、コーティングが均一に分散されるため、滑らかで均一な仕上がりが保証されます。この技術は、塗料、ワニス、粉末、その他のコーティング材を塗布して、製品の外観、耐久性、性能を向上させるために使用できます。

スプレーコーティングの基本原理

スプレーコーティングの基本原理には、コーティング材料、スプレーガン、コーティングする表面という 3 つの主要コンポーネントが含まれます。プロセスの詳細は次のとおりです。

- コーティング材: 噴霧する材料は、液体、粉末、または溶融状態になります。

- スプレーガンスプレーガンはコーティング材料を微細な液滴に霧化します。

- 表面処理: スプレー塗装を施す前に、表面を適切に準備する必要があります。これには、洗浄、研磨、プライマーの塗布などが含まれる場合があります。

スプレー塗装プロセスでは、材料がスプレーガンに送り込まれ、細かい霧状に噴霧されます。霧は均一かつ制御された方法で表面に向けられます。目標は、密着性が高く、必要な保護特性または装飾特性を備えた均一なコーティング層を実現することです。

スプレーコーティングの種類

溶射コーティング

溶射コーティングでは、コーティング材料を溶かして表面に吹き付けます。材料は通常、粉末またはワイヤ状で、燃焼炎または電気アークを使用して加熱されます。材料は溶けると、高速のガス流によって対象の表面へと噴射されます。

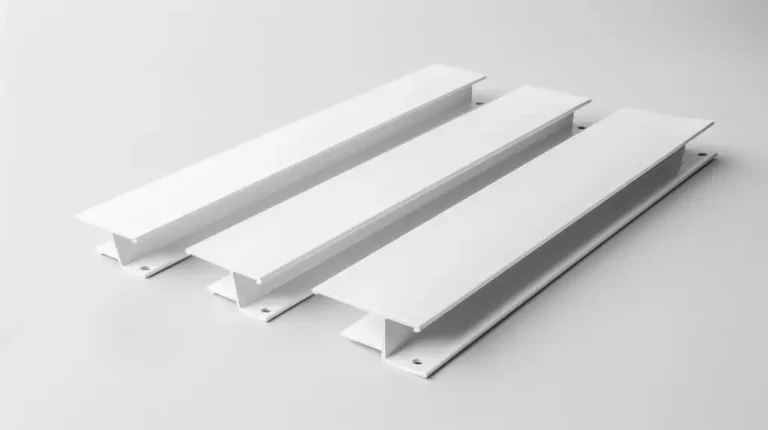

パウダーコーティング

パウダーコーティング は、顔料と樹脂の細かく粉砕された粒子を静電気で帯電させて表面に吹き付ける乾式仕上げ工程です。帯電粒子は電気的に接地された表面に付着し、熱で硬化して滑らかで耐久性のある仕上げを形成します。粉体塗装は、欠け、傷、色あせに対する優れた耐性で知られています。

液体スプレーコーティング

液体スプレーコーティングでは、スプレーガンを使用して液体塗料、ワニス、またはその他のコーティング剤を塗布します。この非常に汎用性の高い技術は、金属、プラスチック、木材など、さまざまな基材に使用できます。このプロセスにより、高光沢からマットまでさまざまな仕上げが可能になり、保護特性と装飾特性を提供できます。

静電塗装

静電スプレーコーティングは、電荷を利用してコーティングの効率と均一性を高めます。このプロセスでは、コーティング材料(通常は液体または粉末)がスプレーガンから排出されるときに帯電します。帯電した粒子が接地されたターゲット表面に引き寄せられ、均一で一貫したコーティングを形成します。

スプレーコーティング技術

エアスプレーコーティング

エアスプレーコーティング、または従来のスプレーコーティングでは、圧縮空気を使用してコーティング材料を霧化し、表面に塗布します。この技術では、スプレーパターンを正確に制御できるため、細かく複雑な作業に最適です。

エアレススプレーコーティング

エアレス スプレー コーティングは、圧縮空気を使用せずに高圧でコーティング材料を霧化する点でエア スプレー コーティングとは異なります。コーティング材料は特殊なノズルから高圧で送り出され、細かい液滴に分解されます。この方法では、より厚く均一なコーティングが作られ、効率性が高く、オーバースプレーや材料の無駄が減ります。

HVLP(高容量低圧)スプレーコーティング

HVLP スプレーコーティングは、低圧で大量の空気を利用してコーティング材料を霧化して塗布します。この技術は、従来のエアスプレー方法に比べて、優れた転写効率を提供し、オーバースプレーや材料の無駄を減らします。

静電塗装

静電スプレーコーティングは、電荷を利用してコーティングの効率と均一性を高めます。コーティング材料は、液体または粉末のいずれの形態でも、スプレーガンから出るときに帯電します。帯電した粒子は、接地されたターゲット表面に引き寄せられ、均一で一貫したコーティングを形成します。この技術は、複雑な形状や手の届きにくい場所のコーティングに特に効果的です。

自動スプレーコーティング

自動スプレーコーティングには、ロボット システムと自動装置を使用して表面コーティングを施すことが含まれます。この技術は、正確で一貫した塗布を保証し、大量生産ラインに最適です。自動システムは、複雑な形状や反復作業を高い精度で処理するようにプログラムできるため、生産性が向上し、人件費が削減されます。

設備と資材

スプレーガン

スプレーガンは、スプレーコーティング用途で使用される主なツールです。エアスプレー、エアレススプレー、HVLP (高容量低圧)、静電スプレーガンなど、さまざまなタイプがあります。各タイプは、特定の用途とコーティング材料に合わせて設計されています。

ノズル

ノズルは次のとおりです。

- スプレーガンの重要なコンポーネント。

- スプレーパターンを決定します。

- 液滴のサイズ。

- 全体的なコーティングの品質。

さまざまなコーティング用途に合わせて、さまざまな形状とサイズがあります。

コンプレッサーと空気供給システム

コンプレッサーと空気供給システムは、エアー スプレー ガンと HVLP スプレー ガンに空気圧を提供します。コンプレッサーの容量と圧力定格は、スプレー ガンの要件と一致し、一貫したパフォーマンスを確保する必要があります。空気供給システムには、圧縮空気から水分、油分、その他の汚染物質を除去するためのエアー フィルターとレギュレーターも含まれます。

コーティング材料: 粉末、液体、ゲル

スプレーコーティング用途で使用されるコーティング材料には、粉末、液体、ゲルなどさまざまな形態があります。

- 粉体塗装: これらは、静電スプレーガンを使用して塗布される細かい乾燥粒子です。優れた接着性、耐久性、および VOC 排出量が最小限で、スプレーしすぎた液体をリサイクルできるため、環境上の利点があります。

- 液体コーティング: これらには、エアスプレー、エアレススプレー、または HVLP スプレーガンを使用して塗布されるペイント、ワニス、ラッカーが含まれます。液体コーティングは用途が広く、さまざまな仕上げと保護特性に合わせて配合できます。

- ゲルコーティング: これらは、堅牢な保護層を必要とする用途向けの、より厚く粘性のある材料です。耐久性と過酷な環境への耐性が重要となる特殊な産業用途や海洋用途でよく使用されます。

表面処理

表面処理の重要性

表面処理は、スプレー塗装工程において非常に重要なステップです。表面を適切に処理することで、最適なコーティング密着性と耐久性に優れた長持ちする仕上がりが保証されます。表面処理が不十分だと、はがれ、ふくれ、腐食などのコーティング不良につながる可能性があります。

洗浄と脱脂

洗浄と脱脂は表面処理の最初のステップです。表面に汚れ、油、グリース、汚染物質があると、コーティングの接着が妨げられる可能性があります。当社では、溶剤洗浄、洗剤洗浄、超音波洗浄など、さまざまな洗浄方法を使用してこれらの不純物を除去します。

研磨ブラスト

研磨ブラスト、またはサンドブラストでは、研磨材を高速で噴射して表面を洗浄し、粗くします。このプロセスにより、錆、古いコーティング、その他の表面の欠陥が除去され、新しいコーティングが付着するのに適した質感が生まれます。

プライミング

プライミングは表面処理の最終ステップです。プライマーは、接着力を高め、追加の保護を提供するために、処理された表面に塗布されます。プライマーには、耐腐食性、接着力の向上、より滑らかな仕上がりなど、さまざまな利点があります。

申請手続き

手動申請

手作業による塗布では、熟練した作業者がスプレーガンを使用して表面にコーティング剤を塗布します。作業者はスプレーパターン、距離、速度を調整して、均一なコーティングを確実に施すことができます。

自動アプリケーション

自動塗布では、機械とコンベア システムを使用して、制御された反復プロセスでコーティングを塗布します。自動スプレー システムは、特定の速度、角度、厚さでコーティングを塗布するようにプログラムできるため、均一な塗布が保証されます。

ロボットによるスプレーコーティング

ロボット スプレー コーティングは、ロボット アームを使用してコーティングを正確かつ一貫して塗布する高度な自動化アプリケーションです。この方法は、比類のない再現性を提供し、人為的エラーのリスクを軽減します。

品質管理措置

スプレーコーティングプロセスが要求される基準と仕様を満たすためには、品質管理対策が不可欠です。これらの対策には次のものが含まれます。

- 外観検査: 流れ、たるみ、不均一な塗布などの欠陥をチェックします。

- 厚さ測定: ノギスや超音波ゲージなどのツールを使用してコーティングの厚さを測定し、必要な仕様を満たしていることを確認します。

- 接着試験: クロスハッチテストやプルオフテストなどのテストを実行して、コーティングの接着強度を評価します。

スプレーコーティングの利点

耐久性と長寿命

スプレーコーティングは、製品の耐久性と寿命を大幅に向上させます。保護層を塗布することで表面を摩耗から保護し、耐用年数を延ばすことができます。

耐腐食性

スプレーコーティングの重要な利点の 1 つは、優れた耐腐食性を提供できることです。粉体塗料や液体塗料などのコーティングはバリアとして機能し、湿気、化学物質、その他の腐食性物質が基材に到達するのを防ぎます。

美観の改善

スプレーコーティングは、幅広い美観向上を実現し、さまざまな 仕上げ、質感、色。光沢仕上げ、マット仕上げ、質感仕上げのいずれを目指す場合でも、スプレーコーティングにより、希望どおりの外観を正確に実現できます。

費用対効果

スプレーコーティングは、多くの用途においてコスト効率の高いソリューションです。このプロセスは小規模または大規模な生産ラインに合わせて拡張できるため、多様な製造ニーズに適しています。

課題と解決策

スプレーコーティングにおける一般的な問題

スプレーコーティングは非常に効果的ですが、プロセスの品質と効率に影響を与えるいくつかの課題があります。一般的な問題は次のとおりです。

- オーバースプレー: 表面に付着しない余分なコーティング材は、無駄や環境汚染につながる可能性があります。

- コーティングの不均一: 塗布が不均一な場合、コーティングが多すぎたり少なすぎたりする部分ができ、製品の外観や保護に影響が出る可能性があります。

- ランとサグ: コーティング材が多すぎると、流れや垂れが発生し、表面が不均一になり、仕上がりが悪くなります。

- 接着不良: 表面処理が不十分であったり、塗布方法が間違っていたりすると、コーティングが剥がれたりはがれたりすることがあります。

- スプレー装置の詰まり: コーティング材が蓄積してスプレーガンが詰まり、中断や塗布の不均一が生じる可能性があります。

ソリューションとベストプラクティス

これらの課題に対処するには、スムーズで効率的なスプレーコーティングプロセスを確保するためのベストプラクティスとソリューションを実装する必要があります。

- 適切な表面処理: 良好な接着性と滑らかな仕上がりを得るには、表面の徹底した洗浄、脱脂、下塗りが不可欠です。

- 最適な機器設定: コーティング材料と塗布要件に合わせてスプレーガンの圧力、ノズルのサイズ、スプレーパターンを調整すると、均一なコーティングを実現できます。

- 制御された環境: コーティングエリア内の温度、湿度、気流を一定に保つことで、流れ、垂れ、接着不良などの欠陥のリスクを軽減します。

- 定期メンテナンス: スプレー装置を定期的に清掃およびメンテナンスすることで、詰まりを防ぎ、安定した性能を確保します。

環境への配慮

スプレーコーティングのプロセスは、揮発性有機化合物 (VOC) の放出や廃棄物の発生など、環境に影響を与える可能性があります。これらの考慮事項に対処するには、環境に優しい方法と材料を採用する必要があります。

- 低VOCおよびVOCフリーコーティング: VOC 含有量が低い、またはまったくないコーティングを使用すると、大気中への有害な排出物の放出が削減されます。

- 効率的なスプレー技術HVLP や静電スプレーコーティングなどの技術により、転写効率が向上し、オーバースプレーや材料の無駄が削減されます。

- リサイクルと廃棄物管理: オーバースプレー物質のリサイクル プログラムと有害廃棄物の適切な処分方法を実施することで、環境への影響を最小限に抑えます。

- 省エネ機器エネルギー効率の高いスプレー システムと硬化プロセスを使用すると、コーティング作業全体の二酸化炭素排出量が削減されます。

産業用途

自動車産業

- 車体塗装

- ホイールコーティング

- 内装と外装のトリム

- エンジン部品

航空宇宙産業

- 航空機外装コーティング

- キャビン内部部品

- エンジン部品

- 着陸装置

電子・電気産業

- 回路基板

- 電子機器筐体

- ヒートシンク

- コネクタ

建設と建築

- 構造用鋼

- 金属屋根とサイディング

- 窓枠

- 装飾金属細工

医療機器とヘルスケア

- 手術器具

- 医療機器ケース

- 病院設備

- 整形外科用インプラント

結論

スプレーコーティングは、耐久性、耐腐食性、美観の向上など、さまざまな利点があり、さまざまな業界で非常に役立つ技術です。スプレーコーティングの基礎、関連する技術や機器を理解することで、スプレーコーティングの適用を最適化し、高品質の仕上がりを実現できます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

工業用途に最適なスプレーコーティングの種類は何ですか?

工業用途に最適なスプレー コーティングの種類は、特定の用途と要件によって異なります。耐久性と耐腐食性に優れた粉体コーティングが好まれることが多いです。複雑なディテールや細かい仕上げには、液体スプレー コーティングが最適です。熱スプレー コーティングは、耐摩耗性と耐熱性の向上が求められる高負荷用途に最適です。静電スプレー コーティングは、複雑な形状でも効率が高く、均一に塗布できます。

適切なスプレーコーティング技術を選択するにはどうすればよいですか?

適切なスプレーコーティング技術を選択するには、いくつかの要素を考慮する必要があります。

- 素材: 基材の材質を決定し、それによく付着するコーティング剤を選択します。

- 環境: コーティングされた製品が受ける可能性のある環境条件(化学物質、湿気、極端な温度など)を考慮してください。

- 申し込み: コーティングされたアイテムのサイズ、形状、複雑さを評価します。

- 仕上げる: マット、光沢、テクスチャ、滑らかなど、希望の仕上がりを決定します。

スプレーコーティングはどれくらい持続しますか?

スプレーコーティングの耐久性は、コーティング材料の種類、塗布品質、コーティングされたアイテムがさらされる環境条件によって異なります。一般的に、適切に塗布されたスプレーコーティングは数年間持続します。

スプレーコーティングの未来を推進するイノベーションは何でしょうか?

スプレーコーティングの未来を推進するいくつかのイノベーション:

- ナノコーティング: 超薄層で優れた保護を提供し、撥水性や抗菌性などの利点を提供します。

- 環境に優しいコーティング環境への影響を軽減する低VOC・水性塗料の開発。

- 革新的なコーティング: 環境の変化に応じて自己修復、腐食検出、色を変える特性を統合します。

その他のリソース

VOC 塗料と非 VOC 塗料 – 出典: The Spruce

静電塗装 – 出典: プレシジョンコーティングテック

溶射コーティング – 出典: HTS

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。