板金筐体は重要な電子機器を保護する。しかし、熱がこもってしまうこともあります。熱が行き場を失って蓄積すると、内部温度が急激に上昇することがあります。この上昇は、スロットリングや突然のリセット、部品寿命の短縮を引き起こす可能性があります。多くのエンジニアは、10℃上昇するごとに部品の寿命が半分になるという単純なルールに従っています。

これが、エンクロージャーの設計において換気が重要な役割を果たす理由である。外観上の選択ではありません。効果的なエアフロー計画は、安定した温度を維持するのに役立ちます。また、安定した性能と長寿命化をサポートします。多くの場合、システム全体の安全性も向上します。

このガイドでは、板金エンクロージャーに換気を追加する実用的な方法を説明します。どの方法も実際のプロジェクトで実証されています。これらのアイデアにより、エンジニアは工業用、商業用、および屋外用途向けに、費用対効果が高く、わかりやすい通気経路を設計することができます。

なぜ板金エンクロージャーでは換気が重要なのか?

板金エンクロージャーを設計する場合、サイズ、取り付け、表面仕上げに重点を置くことが多い。しかし、換気も同様に重要です。電子部品は熱を発生し、その熱は筐体から逃げるための明確な経路を必要とします。ソリッドメタルだけでは対応できません。

熱の蓄積は遅いように見えるかもしれないが、その影響はすぐに明らかになる。密閉されたボックス内の20~30 Wのデバイスは、内部温度を15~25 °C上昇させます。このような上昇は、部品の寿命を縮めたり、性能を低下させたり、あるいはシャットダウンの原因になることもあります。良好な換気は温度を安定に保ちます。また、故障率を下げ、より安全な長期使用をサポートします。

パッシブ換気オプション

パッシブ・エアフローは、ファンを使うのではなく、空気の自然な動きを利用する。熱負荷が中程度で、設置条件が安定している場合に有効です。以下は、3つの標準的なパッシブ方式である。

カットアウト - 穴、スロット、カスタムパターン

カットアウトは、空気がエンクロージャーを出入りするための簡単な方法を提供する。丸い穴、長いスロット、またはカスタム形状を使用することができます。各オプションにはそれぞれ利点がありますが、その性能はさまざまです。

何が良いのか?

- 底に近いスロットは、冷たい空気が入り込み、暖かい空気が上昇して出ていくのを助ける。

- 均一なパターンが、予測可能でわかりやすい生産を保証する。

- 薄い金属に小さな穴が密集していると、ゆがみの原因になるので避ける。

製造上のアドバイス

- 最小穴径をシート厚の約1.2倍に設定する。

- 穴と穴の間の金属は、少なくとも1×厚さにしておく。

- 曲げ線の近くに穴をあけるのは避ける。少なくとも厚みの2倍の距離をとる。

ルーバーとラビリンスベント

屋外やほこりの多い場所では、穴が開いていると十分な保護が得られない場合があります。 ルーバー この問題を解決するには、風を通しながら埃や雨の直接侵入をブロックする角度のついたブレードを使用する。

主な配置のヒント

- 屋外のエンクロージャーの場合、ルーバーを下向きにするか、側面に設置する。上向きの換気口は避けてください。

- ブレードの角度を実際の設置条件に合わせる。

- 開口部に比べて15-30%の風量低下が予想されるため、その点を考慮してベントエリアを計画すること。

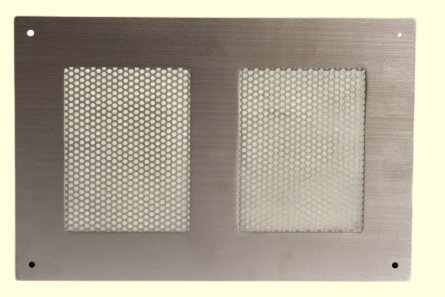

高流量エリア用パンチングパネル

パンチングメタルは、強度とすっきりとした外観を保ちながら、強力なエアフローが必要な場合に最適です。これらのパネルは通常の穴パターンを使用し、フラットパネル全体を置き換えることも、インサートとして追加することもできます。

注意すべきこと

- 一般的な開口面積比は20%から40%である。

- 厚いシートは剛性が高く、曲げや反りに強い。

- もしそうなら パウダーコート または アノダイズ をパネルに貼り付け、コーティングが穴の形状に影響を与えないことを確認する。

- 特に大きな表面では、レーザーで小さな穴をたくさん開けるよりもコストが低くなることが多い。

使用例:

かつては6%の開口部しかなかった機器筐体。約28%の開口面積を持つ有孔パネルに変更したところ、内部温度は12~18℃低下した。ファンも必要なかった。

アクティブ換気オプション

パッシブ・エアフローは、中程度の熱には十分だが、パワーレベルが上がったり、コンポーネントが近くに配置されたりすると、その効果は小さくなる。このような場合、自然対流では十分に速く熱を取り除くことができません。アクティブ冷却は、ファンや送風機を利用して筐体内の空気を循環させ、安定した予測可能な温度制御を実現します。

アクティブ・ベンチレーションはこんなときに役立つ:

- 狭い空間での熱負荷が25~30W以上

- 複数の熱源が同じエリアにある

- 空気は小さな隙間や溝を通らなければならない

- 環境が暖かいか、空気の流れが限られている

- 内部温度を設定範囲内に保つ必要がある

以下は、アクティブ冷却を取り入れ、安定した熱性能を維持するための実用的な方法である。

ファンの選択とエアフロー性能

ファンの選択には、サイズを選んだり、定格CFMを考慮したりするだけではありません。実際の風量は、筐体内の抵抗に左右されます。

CFMと温度上昇を理解する

風量を見積もる簡単な方法は以下の通りだ:

必要 CFM ≒ 熱負荷(W)÷(1.2 × 許容温度上昇 °C)

例えば、15℃上昇制限のある60Wの負荷は、自由空気に約3.3CFMを必要とする。通気口、フィルター、ルーバー、または狭い内部空間に抵抗が加わると、エアフローは低下します。30-80%の安全マージンは、実際の使用における性能確保に役立ちます。

静圧の問題

換気口が制限されているシステム、穴のあいたパネル、または内部の障害物があるシステムには、より高い静圧のファンが必要です。

- 軸流ファン 多くの空気を動かすが、抵抗を効果的に処理するのに苦労する。

- 送風機 制約があっても強力なエアフローを維持し、ダクトやフィルターとの相性も良い。

- 接線ファン 長いプリント基板やシャーシの表面に均等にエアフローを広げます。

適切なファンタイプは、空気が最も近い開口部から逃げるのではなく、高温の部品に確実に届くようにする。

適切なファンの配置

ファンの配置は、ファンのモデルそのものよりも冷却に大きな影響を与えることが多い。

一般的なガイドライン

- 吸気口は低く、排気口は高く設置し、自然対流をサポートする。

- 気流の短絡を避けるため、吸気と排気をできるだけ離す。

- 固いパネルに直接ファンを取り付けることは避けてください。

- ファン吸入口に25~40mmの隙間を確保する。

よくある間違い:

- 吸気と排気が同じ側にある

- 出口がないコーナーに吹き込むファン

- ファンが高抵抗ルーバーに近すぎる

- ファンの吸気口または排気口をふさぐケーブルの束

エアフローダクトとガイドの使用

ファンだけでは、空気が最も必要な部分の上を移動することを保証することはできません。内部ダクトやガイドが気流の経路を形成するのに役立ちます。

ダクトが役立つ理由

空気は最も抵抗の少ない経路を求める。誘導がなければ、気流はしばしば

- 最も近い排気口からエンクロージャーを出る

- 高温のコンポーネントを横切るのではなく、その周囲を移動する

- エンクロージャーの奥側に停滞したウォームゾーンを作る。

シンプルなダクトなら可能だ:

- ヒートシンクに空気を送り込む

- ホットゾーンとクールゾーンの分離

- バイパス気流の防止

- ファンの回転数を上げずに冷却を改善

例

小さなCPUボードはファンをつけても80℃に達した。空気はヒートシンクを横切るのではなく、横に逃げていった。小さな板金ダクトを追加すると、空気がフィンを通過し、温度が約62℃まで下がった。

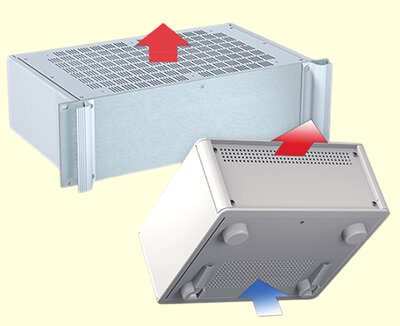

明確なエアフロー経路の設計

気流は、単純で直接的な経路をたどるときに最も効果的です。設計プロセスのできるだけ早い段階で、好ましい方向を選択する。

一般的な気流パターン:

- 前から後ろへ ラックまたはシャーシ機器に最適

- 下から上へ: 自然対流式や壁掛け式のボックスに最適

- 横から: 前面または背面の開口部が塞がれている場合に適している。

どのようなパターンであれ、確認すること:

- 涼しい空気がすべての主要な熱源に届く

- 熱風は可能な限り高い位置から排出される

- ケーブル、ブラケット、シールドは流れを妨げない

ビフォー・アフターの例:

- 使用前:吸排気ともに左側 → エアフローループ、ホットスポットは残ったまま

- その後:左側が吸気口、PCBを横切る空気を誘導、右側が排気口 → 温度が11~17℃低下

換気機能に関するDFMガイドライン

換気方法を選択したら、次のステップは、それが簡単に製造できることを確認することです。良い 周波数変調 パネルを平坦に保ち、切断時間を短縮し、コスト管理に役立ちます。

穴とスロットの密度管理

レーザーカット パターンはきれいに見えるが、穴が密集していると熱歪みの原因になる。切断中に金属が発熱し、薄い部分が反りやすくなる。以下のガイドラインは、こうした問題を避けるのに役立つ:

- 穴の最小直径は、シート厚さの約1.2倍を維持する。

- 穴と穴の間の金属を少なくとも1倍の厚さに保つ。

- ベンドラインから2~3倍の厚みを離す。

- 薄い素材では、45-55%を超える開口率は避けてください。

- 大きなベントエリアを小さなゾーンに分割し、切断時の熱の蓄積を抑える。

これらの規則により、特に薄いアルミニウムや薄いゲージのスチールを使用する場合、パネルの強度と平坦性が保たれる。

成形ルーバーに関する考察

ルーバーは打ち抜き成形が必要なため、間隔と形状が重要です。設計が悪いと、成形が安定しなかったり、成形が弱くなったりします。

- ルーバーの長さは、安定した成形のために少なくとも20~25mmとする。

- ブレード角度は30°から55°で、信頼性の高いエアフローを提供します。

- ルーバー間の間隔は、材料厚さの少なくとも1.5倍を維持する。

- ルーバーを曲がり角や角の近くに設置することは避けてください。

ルーバーは当然パネルを硬くするが、同じエリアに多すぎると不均一な応力が生じることがある。パネルがたわみ始めたら補強を加える。

有孔パネルの統合

穴あきシートは大きなエアフロー部分には有効だが、剛性と平坦性を保つためには適切なサポートが必要だ。

- 取り付けのために、少なくとも8~12mmのエッジを確保してください。

- 穴のあいた部分にファスナーを配置することは避けてください。

- フランジやリターンベンドを追加して、"オイルキャニング "を減らす。

- 仕上げ工程で小さな穴が詰まらないようにする。

パンチングパネルは、強力で均一なエアフローを可能にし、ベント領域が広範囲に及ぶ場合の切断時間を短縮する。

素材の挙動と換気への影響

素材によって熱の扱い方は異なる。素材の選択は、熱の拡散、パネルの剛性、通気口の形状に影響する。

熱伝導率の違い

熱を素早く移動させる金属もあれば、熱を閉じ込めてしまう金属もある。

| 素材 | 熱伝導率 (W/m-K) | エンクロージャーの効果 |

|---|---|---|

| アルミニウム | ~205 | 熱をよく広げ、ホットスポットを減らす |

| 軟鋼 | ~50 | 平均的な性能。 |

| ステンレス・スチール | ~16 | 熱を逃がさない。 |

| 亜鉛メッキスチール | ~90 | バランスの取れたパフォーマンス |

耐食性に優れているステンレスを使う場合は、熱を効率よく外に伝えないため、換気をよくする必要があることを覚えておこう。

表面仕上げの影響

表面のコーティングや色は、筐体が放射する熱の量を変える。

- ブラック・パウダーコート 熱放射を改善する

- マット仕上げ 光沢のあるものより熱をよく放射する

- 陽極酸化アルミニウム 広い面に効果的に熱を広げる

これらの効果は換気の代わりにはならないが、ホットスポットの軽減には役立つ。

材料の厚さに関する考慮事項

材料の厚みは通気口の製造性に影響する。

- 薄いシート(1mm以下):反りやすく、高密度のパターンは避ける。

- ミディアムシート(1~1.5mm):スロットと通気孔のバランスが良い。

- 厚いシート(≥1.5 mm):よりアグレッシブなベントパターンと深いルーバーに対応。

適切な厚みを選択することで、部品の平坦性が保たれ、全体的な冷却効率が高まります。

用途に応じた換気戦略

エンクロージャーのタイプによって、必要なエアフローパターンは異なります。それぞれのアプリケーションには、独自の熱源、レイアウトの限界、および環境上の課題があります。以下のガイドラインは、換気設計を実際の動作条件に適合させるのに役立ちます。

サーバーおよびコンピューティング・エンクロージャー

これらのシステムは安定した集中熱を発生する。しっかりとした安定した気流が必要なのだ。

- 可能な限り、前後方向の気流を利用する。

- 吸気と排気の両方に高流量の通気孔を設ける。

- CPU/GPUと電源のエアフローを分離。

- ダクトやパーティションを追加して、最も暑い場所に空気を送り込む。

- 気流の経路が完全に制御されていない限り、サイドベントは避ける。

このセットアップにより、安定した温度が維持され、シャーシ内で熱風が再循環する可能性が低くなる。

産業用制御キャビネット

これらのキャビネットには、配線束や混合パワーモジュールが入っていることが多い。エアフローは、障害物を避け、ホコリから保護する必要があります。

- 上部に排気口があるサイドマウントのフィルター付きインテークを使用する。

- 空気の流れを妨げないよう、配線は通気口から離してください。

- 防塵には下向きのルーバーを使用する。

- 変圧器のような高熱のものを制御電子機器から分離する。

フィルターはコンポーネントを保護するが、同時にエアフローを減少させるため、一般的に吸気面積を大きくする必要がある。

屋外用エンクロージャー(テレコム、IoT、ソーラー)

屋外のボックスは、高い周囲温度、日光、気象条件にさらされる。換気は、空気の流れと保護のバランスをとる必要があります。

- 上部の換気口は避け、下向きのルーバーやラビリンス換気口を使用する。

- 防滴のために通気性のあるベント膜を検討する。

- インナーシールドを追加し、日射熱の上昇を抑える。

- 長期的な耐久性のために、耐腐食性仕上げを使用する。

温度トリガー式のファンは、パッシブ換気が不十分な場合にヒートスパイクを管理するのに役立つ。

コンパクト機器とコンシューマー機器

小型機器はスペースが限られており、設計上の要求も強い。エアフローは、外観を損なわずに効果的であり続けなければならない。

- 製品のデザインに沿ったきれいなスロットパターンを使用する。

- 内部に小さなエアチャネルやダクトを設け、流れを誘導する。

- ノイズを最小限に抑えるため、低回転ファンを使用する。

- 排気口は、使用者が触れる表面から離してください。

狭いスペースでの気流の誘導により、繊細な部品の近くに熱がこもるのを防ぎます。

結論

優れた換気には慎重な計画が必要です。カットアウト、ルーバー、穴あきパネル、ファン、ダクトなど、それぞれの方法によって筐体内の熱の移動方法が変わります。材料の選択、通気口の形状、気流の方向、環境上の制約など、すべてがシステムの冷却性と安定性の維持に影響します。

エンクロージャーを設計中で、信頼性の高い換気プランをお望みなら、私たちにお任せください。 3Dファイル、熱負荷の詳細、またはサンプル図面をお送りください。.迅速かつ実用的なエアフロー評価を行い、適切なベントスタイルをご提案します。また、コスト・オプションを比較し、より涼しく、より安全で、生産可能な設計を構築するお手伝いをいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。