複雑なディテールと厳しい公差を持つ複雑な金属部品の製造には、大きな課題があります。従来の加工方法では、硬い金属や複雑な形状の加工に苦戦することが多く、製造時間とコストが増大していました。シンカー放電加工技術は、放電を利用して材料を除去することで、このような問題を解決し、金属を精密に加工する方法に革命をもたらします。

シンカー放電加工の技術力は、従来の機械加工をはるかに超えています。その基本的な動作原理から、驚異的な精度を実証する実際の応用例まで、この技術の魅力を詳しくご紹介しましょう。

シンカーEDMとは何ですか?

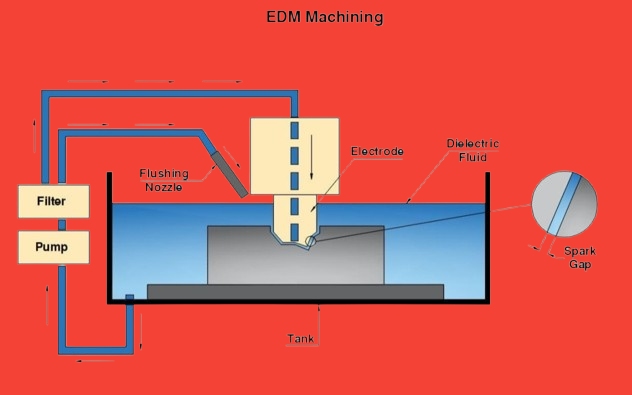

シンカー放電加工(EDM)は、電気火花によって導電性材料に正確なブラインドキャビティを形成するように設計された、高度に専門化された製造プロセスです。このプロセスでは、カスタム形状の電極が、ワークピースとの間にわずかなギャップを保ちながら、誘電体液中に徐々に下降または「沈下」し、決して直接接触することはありません。

電極とワークピースの間に高電圧を印加し、ギャップ内に制御された電気スパークを発生させます。この火花が局所的に強い熱を発生させ、効果的に材料を正確に侵食する。ラムEDM、キャビティEDM、ボリュームEDM、プランジEDMとしても知られるこの技術は、製造業にとって貴重なものです:

- プラスチック射出成形金型

- 各種金型

- 従来の切断力では対応できないデリケートな部品

物理的な接触なしに加工できるシンカーEDMの能力は、特に従来の切削方法が繊細な部品を損傷する可能性がある産業において、卓越した精度と穏やかな材料除去を必要とする用途に最適です。

シンカー放電加工の仕組み

このプロセスは、制御された放電を利用して、極めて精密に材料を除去します。このセクションでは、シンカー放電加工を効果的な製造ソリューションにするための基本的な力学、主要な機械部品、および材料に関する考慮事項について説明します。

放電加工の基本原理

放電の物理法則はEDM技術の基礎を形成しています。これらの原理は、金属除去において予測可能で再現性のある結果を生み出します。

工具とワークピースは直接接触しない。その代わり、0.0008~0.012インチのギャップが両者を隔てる。機械はこのギャップを横切って電圧パルスを発生させるが、通常は20~120ボルトである。

電圧が十分に上昇すると、誘電体液がイオン化され、電流が流れるためのプラズマ・チャンネルが形成される。その結果、火花は最高18,000°F(10,000°C)の温度を発生させます。この強烈な熱は、被加工物と電極のごく一部を溶かし、蒸発させます。

シンカー放電加工機の重要部品

最新のシンカーEDMシステムは、いくつかの特殊なサブシステムを組み合わせています。それぞれが精密な結果を得るために重要な役割を果たしています。

電源は制御された直流パルスを供給する。高度な装置では、1秒間に数百万回のスパークを正確に発生させることができます。マシンヘッドはミクロンレベルの精度で電極を保持し、移動させます。

フィルタリングと冷却システムにより、誘電流体を清浄に保ちます。これにより、ゴミが取り除かれ、温度が調整される。コンピューター制御が数十のパラメーターをリアルタイムで監視・調整します。

電極材料と設計

電極形状は、最終的なキャビティ形状を決定する。材料の選択は、加工速度と精度の両方に影響します。

黒鉛は、その特性から電極材料でリードしている:

- 高い熱伝導率

- 良好な加工性

- 低摩耗率

- 費用対効果

銅電極は提供する:

- より良い 表面仕上げ

- より高い精度

- 特定の用途における工具寿命の延長

誘電流体とその役割

流体は、EDMプロセスにおいて複数の重要な機能を果たす:

- 電圧がイオン化点に達するまで絶縁する。

- ゴミを洗い流す

- 作業ゾーンを冷却

- 火花のエネルギーを集中させる

ほとんどの店では、炭化水素油か脱イオン水のどちらかを使用している。それぞれ用途に応じた利点がある。

ワークピース材料適合性

どんな導電性材料でもEDM加工が可能です。一般的な材料は以下の通りです:

- 工具鋼

- 炭化物

- チタン

- インコネル

- アルミニウム

- 銅合金

材料の特性は、加工パラメータと達成可能な結果に影響します。その要因には以下が含まれる:

- 電気伝導性

- 熱特性

- 融点

- 微細構造

シンカー放電加工プロセス

シンカー放電加工は、精密な部品を作るために、一連の体系的なステップを積み重ねます。それぞれの段階において、最適な結果を得るためには、特定の技術的専門知識と細部への注意が必要です。

セットアップと準備

適切なセットアップは、EDM加工の重要な最初の段階です。ワークピースは、清潔で較正されたフィクスチャー・ベースに確実に取り付ける必要があります。誘電システムには、安定した切削条件を維持するために、新鮮な流体と適切なろ過が必要です。

機械のキャリブレーションには、基準点を設定するための精密なデジタルプローブ計測が含まれます。この座標は、その後のすべての加工作業の基礎となります。温度監視システムは、工程全体を通して寸法の安定性を維持するのに役立ちます。

電極の作成と選択

最新のCAD/CAMシステムは、電極設計段階を推進します。エンジニアは部品の形状を分析し、最適な電極形状と切削戦略を決定します。材料の選択は、耐摩耗性、導電性、加工の複雑さを考慮します。

生産には複数の電極セットが必要になることが多い。粗加工電極はバルク材料を除去し、仕上げ電極は最終的な表面仕様を作成します。品質管理は、生産開始前に各電極を検証します。

ラフ・カットとフィニッシング・カット

初期の荒加工は、効率的な材料除去に重点を置いています。より高いエネルギー設定は、より速い切削速度のためのより大きな放電ギャップを作成し、プロセスは変化するキャビティ条件に継続的に適応します。

仕上げ加工では、出力設定を下げ、公差を厳しくします。これらのパラメータは、優れた表面品質と寸法精度を生み出します。仕上げ加工中のサイクルタイムを延長することで、卓越した結果が得られます。

放電加工におけるオーバーカット、工具摩耗、材料除去率

EDM加工には、最終的な部品の品質に影響を与えるいくつかの技術的パラメータがあります。オーバーカット特性、電極消耗パターン、材料除去率です。これらの要因を理解することは、加工パラメータの最適化に役立ちます。

オーバーカットの特徴

オーバーカットの測定は、加工されたキャビティが電極の寸法をどれだけ超えているかを示します。放電により、電極と被加工物の壁との間にわずかな隙間が生じますが、これは通常100分の1ミリメートル単位で測定されます。

EDMエンジニアは、電極設計計算にオーバーカットを考慮します。工具寸法は、この自然発生を補正します。先進的なCAD/CAMシステムは、電極形状を生成する際にオーバーカット値を組み込みます。この積極的なアプローチにより、最終的なキャビティ寸法が仕様を満たすことが保証されます。

工具摩耗パターン

電極消耗は、高温の放電により放電加工中に発生する。この関係は、除去された工作物材料と侵食された電極材料との比率で表されます。最新の電極材料はこの影響を最小限に抑えます。

グラファイトは、その優れた耐摩耗性により、好んで使用される電極材料である。その優れた熱特性は、高温放電を効果的に処理し、この材料は、長時間の加工サイクルを通して幾何学的安定性を維持します。

材料除去率制御

EDMプロセスでは、放電電流と周波数という2つの重要なパラメータによって、材料除去率を正確に制御することができます。この関係は科学的な公式に従っています:

RMR(mm³/s)=K×I/Tm

ここで、Kは比例定数(SI単位で664)、Iは供給電流、Tmはワークの融点を示す。

放電電流を高くすると、材料除去率は向上するが、表面仕上げに影響する。周波数設定を上げると、低い除去率で表面品質が向上する。エンジニアは、プロジェクトの要件に基づいて、これらのパラメータのバランスをとる。

シンカー放電加工の利点と限界

加工方法について十分な情報に基づいた決定を下すには、その長所と制約を比較検討する必要があります。このセクションでは、シンカー放電加工が優れている点と、他の加工法がより適している点を検証します。

シンカー放電加工の利点

シンカーEDMは、そのユニークな機能により、精密製造の新たな可能性を切り開きます。

複雑な内部形状

- 回転工具では不可能なシャープな内角を形成

- 直壁の深いキャビティ

- 1回の操作で複雑な3D形状を作成

素材の多様性

- 硬さに関係なく、あらゆる導電性素材を切断可能

- 軟鋼でも硬化鋼でも同じように機能する

- インコネルやチタンなどのエキゾチック合金の加工

精度と品質

- 0.0001インチの公差を達成

- 鏡面仕上げ

- 何も残さない バリ または機械的ストレス

生産上の利点

- 何時間も無人運転

- オペレーターの介入は最小限

- 一貫した品質の維持

シンカー放電加工の限界

すべての製造プロセスには制約があります。ここでは、シンカー放電加工で考慮すべき重要な要素を紹介します:

スピードに関する考察

- 従来のフライス加工よりも材料除去が遅い

- 深いキャビティでのサイクルタイムの延長

- 電極の準備がリードタイムを増加させる

コスト要因

- 設備投資の増加

- 電極加工費

- 定期的なメンテナンスの必要性

技術的制約

- 導電性材料に限る

- 電極の摩耗が精度に影響

- 表面層の冶金的変化

プロセス要件

- 熟練したプログラミングが必要

- 正確な電極アライメントが必要

- 清浄な誘電流体が必要

シンカー放電加工の用途

シンカー放電加工機は、高性能エンジン部品から救命医療機器まで、さまざまな産業で重要な役割を果たしています。このセクションでは、精度と品質が譲れない実際のアプリケーションを探ります。

航空宇宙産業

航空宇宙部品には、卓越した精度と信頼性が求められます。シンカー放電加工機は、こうした厳しい要求に真正面から応えます。

タービン部品

- タービンブレードの冷却孔

- 複雑な内部通路

- 耐熱合金加工

構造要素

- チタン製ブラケット製作

- 着陸装置部品

- 油圧システム部品

自動車部門

現代の自動車は、シンカー放電加工が得意とする精密加工部品に依存しています。

エンジン部品

- 燃料噴射ノズル

- トランスミッション部品

- バルブシートとガイド

工具アプリケーション

- 射出成形キャビティ

- プレス金型部品

- 押出ダイス

医療機器製造

医療分野では、特定の材料特性を持つ超精密部品が必要とされる。

手術器具

- 関節鏡

- カスタムインプラント金型

- マイクロ手術器具

インプラント製造

- 関節交換部品

- 脊椎固定コンポーネント

- 歯科インプラント用工具

シンカー放電加工とワイヤー放電加工:その違いを比較する

どちらのEDM技術も、現代の製造業において明確な役割を果たしています。それぞれの方法は、異なる加工課題に対して特定の技術的利点をもたらします。

技術的な違い

シンカー放電加工は、三次元空洞を形成するために形状の電極を使用します。電極が被加工物に食い込み、複雑な内部形状を作り出します。このプロセスは、詳細な金型キャビティや複雑な内部形状を作成するのに優れています。

ワイヤーEDMは、連続的に動く金属ワイヤーで作動する。ワイヤーは切断工具として機能し、バンドソーのように被加工物の中を移動します。この技術は、導電性材料に正確な二次元プロファイルとスルーカットを作成します。

生産上の考慮事項

シンカー放電加工では、それぞれのユニークなキャビティ形状に合わせてカスタム電極を製作する必要があります。セットアップ時間には、電極製作と正確な位置決めが含まれます。この投資は、複雑な内部形状に対して比類のない能力を提供します。

ワイヤーEDMは新しい部品のセットアップ時間を短縮します。標準的なワイヤー材料は、工具費用を削減します。ネストされたパーツレイアウトにより、材料の最適化が可能です。生産速度は、材料の厚さと表面要件によって異なります。

結論

シンカーEDM技術は、精密金属加工に堅牢なソリューションを提供します。このプロセスでは、高度な電気制御と機械的精度が組み合わされ、卓越した結果が得られます。世界中の製造業者がこの技術を利用して、複雑な部品を優れた精度で製造しています。

次のプロジェクトに精密EDMサービスが必要ですか?Shengenの専門家チームは、プロトタイプから生産まで高品質の結果をお届けします。 お問い合わせ 今すぐお見積もりを!

よくあるご質問

シンカー放電加工機で加工できる材料は?

シンカー放電加工は、あらゆる導電性材料を加工します。工具鋼、炭化物、高温合金はEDM加工によく反応します。チタンやエキゾチックな航空宇宙用合金は困難ではありません。材料の硬度は切削能力に影響しません。

シンカー放電加工は大規模生産に使用できますか?

シンカー放電加工は両方に適している プロトタイプ と生産環境。自動化システムは24時間365日の運転サイクルを可能にします。複数の電極により、長時間の運転でも一貫性が保たれます。最新の制御装置は、優れたプロセスモニタリングを提供します。この技術は、適切な生産計画によって効果的にスケールアップします。

自分のニーズや要件に合ったシンカー放電加工機を選ぶには、どのような方法がありますか?

典型的な部品形状とサイズ要件を分析する。要求される精度仕様を検討する。計画生産量を評価する。利用可能な作業スペースと設備要件を検討し、オペレーターのトレーニングとメンテナンスサポートの必要性を考慮する。

詳細な評価については、適格なEDM装置サプライヤーにお問い合わせください。サンプル部品のテストカットを依頼する。類似アプリケーションの実際の性能データを確認する。消耗品やメンテナンスを含む総所有コストを検討する。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。