精密成形では、プレス方法を少し変えるだけでも最終的な仕上がりに影響します。多くのエンジニアが、サーボプレスのシングルポイントプレスとマルチポイントプレスの選択に苦慮しています。特に精度、部品サイズ、金型コストが重要な場合は、それぞれの方法に利点と課題があります。

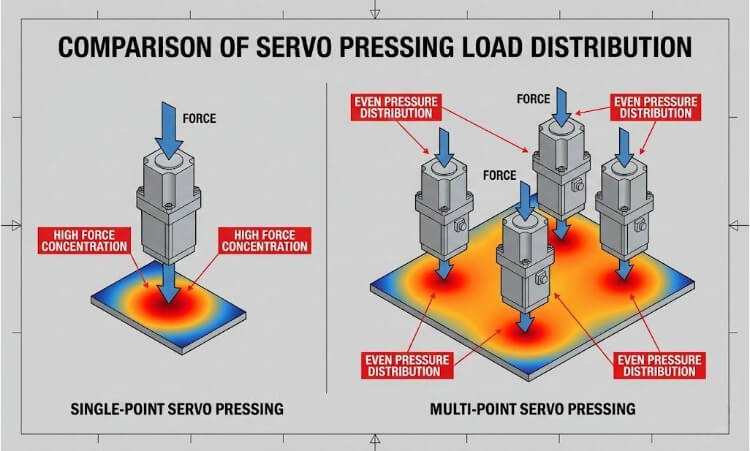

1点押しは、1つのラムまたはアクチュエータを使用して部品に力を加えます。一方、多点プレスは、複数のアクチュエータを使用し、力を均等に分散させます。シングルポイント・プレスは、小さな部品にはシンプルで信頼性が高い。多点プレスは、表面を平坦に保ち、応力を軽減するため、より大きな部品や複雑な形状の部品に適しています。

どちらの方法も精密な部品を作ることができるが、その強さは異なる。最適な選択は、設計のニーズ、公差の目標、予算の優先順位によって決まります。

サーボプレスシステムの基礎

サーボプレスは、精密製造における力と動きの管理方法を変えます。一定の圧力を保つ油圧式や空圧式の機械とは異なり、サーボプレスはモーター駆動のシステムを使用して電気エネルギーを機械的な力に変えます。これにより、エンジニアはプレスサイクルの各段階で速度、動き、力を完全に制御することができます。

サーボプレス機構の概要

サーボプレスは、ボールネジやクランクに連動したサーボモーターでラムを上下させます。モーターの回転が直線運動に変わり、プログラム可能な精度で工具を部品に押し付けます。モーターは動作時にのみ作動するため、アイドル時のエネルギーの浪費を防ぐことができます。エンジニアは、材料や形状のニーズに合わせて、クイックアプローチ、スローフォーミング、コントロールリターンなど、異なる速度のモーションプロファイルを設定できます。

エンジニアリングの洞察 最新の小型サーボプレス は、±0.01mmの位置精度と±1%の力の繰り返し精度を達成することができます。これらの精度は、コネクタ挿入、マイクロフォーミング、センサハウジング組立など、わずかな誤差が故障の原因となる作業に最適です。

力と変位のコントロール

サーボプレスは、安定した結果を得るためにクローズドループ制御を採用しています。ロードセルが加えられた力を測定し、エンコーダーがラムの位置をリアルタイムで追跡します。制御システムは、設定された力-変位曲線に合わせてトルクを瞬時に調整します。エンジニアは、例えば3.2 mmの変位で停止する、または2.5 kNの力を維持するなどの制限をプログラムすることができ、一貫した成形または挿入を保証します。

各プレスサイクルは力-変位曲線を作成し、これはその操作のデジタル記録として機能する。カーブが変化すれば、工具の摩耗や材料のばらつきの可能性を示します。これにより、サーボプレスは成形ツールであると同時に、内蔵の品質管理システムにもなります。

荷重印加におけるプレスポイントの役割

「プレス・ポイント」は、機械がどのように力を加えるかを示す。

- シングルポイント・プレス は、1つのラムで中央の力を加えます。シンプルで速く、小さな部品や集中的な成形領域に効果的です。

- マルチポイントプレス は、複数のアクチュエータに力を分散させます。各アクチュエーターは独立して動作しますが、同期しているため、圧力のバランスが保たれ、大きな部品や複雑な部品の曲げや反りを抑えることができます。

| パラメータ | シングルポイント・プレス | マルチポイント・プレス |

|---|---|---|

| アクチュエータ | ひとつ | 2名以上 |

| 力の配分 | セントラル | 均等配分 |

| 精度(代表値) | ±0.01 mm | 表面全体で±0.02mm |

| フレーム応力 | センターが高い | バランス |

| 最適 | 小さくて対称的な部品 | 大きい、平ら、または不規則な表面 |

一点押し:構造と機能

シングルポイントサーボプレスは、最もシンプルで正確な成形システムです。1つのラムに1つのアクチュエータで力を加えるため、高精度、コンパクト設計、短いサイクルタイムを必要とする作業に最適です。

基本構成

シングルポイントサーボプレスには3つの主要部品がある:

- あ サーボモーター 回転トルクを生み出す。

- あ ボールスクリューまたはクランクシステム 回転を直進に変える。

- あ ラムアセンブリ ワークピースに力を与える。

各操作中、サーボモーターはプログラムされた動作曲線に従う。最初は素早く動き、接触近くでは減速し、その後必要な力を正確に加えます。エンコーダーとロードセルからのフィードバックにより、すべてのストロークが厳しい制限内に収まります。

パフォーマンス・ベンチマーク

- ポジションの正確さ: ±0.01 mm

- 力の再現性: ±1%

- サイクルレート: 毎分40~60ストローク(負荷による)

アクチュエーターは1つだけなので、同期の問題は存在しません。このシンプルなセットアップにより、信頼性が向上し、設置時間が短縮されます。また、オイルや圧縮空気を使用しないため、クリーンな環境にも適しています。

なぜそれが重要なのか: 単軸設計により、エンジニアは複雑さを軽減しながら速度と力を完全に制御することができ、自動化された無駄のない組立システムに理想的です。

代表的なアプリケーション

シングルポイントサーボプレスは、精度、一貫性、清潔さが重要なポイントで広く使用されています。

一般的な用途は以下の通り:

- 圧入組立 ピン、ブッシュ、ベアリングの

- コネクタ挿入 自動車、PCB、センサーの製造において。

- マイクロフォーミング クリップ、ブラケット、端子用。

- 精密杭打ちまたは リベット 小さな筐体や金属シェルの

例 自動車用センサーラインでは、2 kNのシングルポイントサーボプレスが毎秒20本の真鍮ピンを挿入しています。システムは各挿入カーブをチェックし、設定された深さから0.02mm以上異なる部品はリジェクトされ、完璧なアセンブリが保証されます。

利点と限界

| アスペクト | メリット | 制限事項 |

|---|---|---|

| デザイン | コンパクトでシンプルな構造 | 大型部品や複雑な部品には適さない |

| 手術 | 迅速なセットアップ、簡単なキャリブレーション | 集中荷重はフレームにストレスを与える |

| 料金 | 低コストでメンテナンスが簡単 | マルチゾーン形成にはあまり効果的でない |

| パフォーマンス | 速いレスポンス、信頼できる精度 | 広い路面での不均等な力 |

多点プレス:コンセプトと操作

多点サーボプレスは、1つのアクチュエータではなく、複数の同期したアクチュエータを使用することで、より大きな部品やより複雑な部品にも精密制御を拡張します。各アクチュエーターは異なるポイントに力を加え、表面全体に均等に圧力を広げます。これにより、曲げが減少し、局所的な応力が回避され、部品の厚みやシールの圧縮が一定に保たれます。

複数のアクチュエータの協調制御

マルチポイント・サーボ・プレスでは、各アクチュエータは独自のサーボ・ドライブを持ちますが、共有のコントローラと通信します。システムは、リアルタイムですべてのプレスポイントの動き、力、位置を同期させます。1つのアクチュエータがより高い抵抗を受けた場合、他のアクチュエータは力のバランスを保つために自動的に調整します。

この調整により、幅の広い部品やフレキシブルな部品であっても、±2%以内の力の均一性を実現します。コントローラーは1~2ミリ秒ごとにデータを更新するため、各アクチュエーターはフィードバックに即座に反応します。エンジニアはまた、異なるストロークまたは力の目標を別々のポイントに割り当てることができ、1つのプレスでクランプ、成形、シーティングなどの複数のステップを1つのサイクルで処理することができます。

例 EVバッテリーモジュールの組み立てでは、4点サーボプレスが合計40kNを加え、アクチュエータ1個あたり10kNを均等に配分します。このシステムは、300mm幅の面全体でシールの圧縮を±0.03mm以内に維持し、変形することなく安定したシーリングを実現します。

機械的同期と電子的同期

マルチポイントの精度は、構造設計と制御ソフトウェアの両方に依存します。各アクチュエーターは、曲げやねじれに強い強化フレームに取り付けられている。ロードセルとエンコーダーがリアルタイムでデータを収集し、同期アルゴリズムがマイクロ秒単位で調整を行います。

1つのアクチュエーターが0.05 mmずれただけで、コントローラーは即座に負荷を再分配し、トルクを再計算します。これにより、力の不均一、シーリングの隙間、工具の摩耗を防ぐことができます。ハイエンドのプレスには、大きな多軸セットアップの小さな膨張を補正する熱補正システムも含まれています。

なぜそれが重要なのか: 0.05mmのオフセットでも、部品の変形や接合ムラの原因となります。リアルタイム同期化により、このような問題が解消され、部品の品質が守られます。

応用例

多点サーボプレスは、部品サイズ、形状、表面精度が単点プレスの限界を超える場合に最適です。

一般的な用途は以下の通り:

- EVバッテリーパック圧縮 - 均一なシーリングと接着を保証する。

- 大型PCBラミネーション - は、反りやはんだクラックを防ぐために均一な圧力を提供します。

- センサーと光学アセンブリ - 穏やかな圧力で正確なアライメントを維持。

- マルチゾーン成形ツール - は、サイクルタイムを短縮するための同時作業を可能にする。

| 申し込み | 典型的な力 | 平坦度許容差 | ベネフィット |

|---|---|---|---|

| バッテリーパックの密閉性 | 合計30~50kN | ±0.03 mm | 安定したガスケット圧力 |

| 大型PCBプレス | 5-10 kN | ±0.05 mm | 折り曲げや持ち上げを防止 |

| 光学部品の接合 | <1 kN | ±0.01 mm | オプティカルアライメントを安定させる |

エンジニアリングの収穫 マルチポイント・サーボ・プレスは、単にアクチュエータを追加するだけではありません。分散制御により、すべての接触面に均等で測定可能な再現性のある力が加わります。

比較分析:シングルポイントとマルチポイントシステム

各システムは、それぞれ異なる工学的条件に優れています。性能、コスト、柔軟性を比較することで、お客様の生産目標に最適なシステムを決定することができます。

力の配分と精度

シングルポイントプレスでは、すべての力が1つのラムを通過します。このため、狭い領域では優れた制御が可能ですが、広い面や凹凸のある面では圧力差が生じます。コンパクトな部品の場合、精度は±0.01mmに達し、力の変動は±5%程度です。

マルチポイントシステムは、リアルタイムで調整される複数のアクチュエータを通して力を分配します。これらのアクチュエータが同期することで、大きな形状や不規則な形状でも、圧力と平坦度のバランスが保たれます。先進的なシステムでは、300 mmを超える広い面でも、±2%の力の均一性と±0.02 mm以内の平坦度偏差を達成します。

なぜそれが重要なのか: 不均一な圧力は、工具の摩耗、部品の反り、成形のばらつきを引き起こします。マルチポイントシステムは、継続的なフィードバックと補正により、これを解決します。

設備コストと複雑さ

シングル・ポイント・プレスは、よりシンプルでコストが低い。1台のドライブ、1台のラム、そしてコンパクトなフレームを備えています。一般的なコストは、トン数と制御レベルにより、$4,000~$15,000です。

多点プレスは、複数のアクチュエータ、ドライブ、および強化構造を使用するため、価格とセットアップの複雑さの両方が増加します。システムは通常、軸数に応じて$15,000~$40,000です。この投資は、より良い品質、柔軟性、トレーサビリティ、特に表面の平坦性や均一なシーリングが要求される部品に見合うものとなります。

例 あるPCB生産ラインでは、3台のシングルポイント・プレスを1台の4ポイント・シンクロプレスに置き換えた。スクラップとリワークは、わずか9ヶ月でコスト差を回収できるほど減少した。

柔軟性と拡張性

シングルポイントプレスは、プロトタイプや小ロットに最適です。エンジニアは、新しい設計のためにストロークと力のプロファイルを簡単に再プログラムすることができます。しかし、作業領域が狭いため、大きな部品や凹凸のある部品を扱うには限界があります。

マルチポイントプレスは、より簡単にスケーリングできます。アクチュエータを追加したり、異なる部品に合うように位置を変えたりすることができます。自動化システムでは、1台のマルチポイント・ユニットで複数の小型プレス機を置き換えることができ、スペースとサイクルタイムの両方を節約できます。

なぜそれが重要なのか: マルチポイント・システムは、モジュール式で拡張性があり、さまざまな製品に適応可能という、現代のデジタル製造の目標に適合しています。

エネルギー効率とサイクル性能

シングルポイントプレスは、1サイクルに1つのモーターしか作動しないため、一般的にエネルギー効率が高い。1時間当たりの消費電力は約0.6~0.8kWhです。ストロークが短く、制御が簡単なため、より高速で、大量の組み立てに最適です。

マルチポイント・システムは、複数のアクチュエータが一緒に作動するため、1時間当たり1.2~1.8kWhを消費する。それでも、多くは減速時にエネルギーを回収し、全体的な効率を向上させている。サイクルタイムは若干長くなるが、部品の品質が向上し、スクラップが減少するため、その差は相殺されることが多い。

エンジニアリングの収穫 シングルポイント印刷機は、シンプルさとスピードでリードしています。マルチポイントプレスは、一貫性と品質で際立っています。最適なシステムは、お客様の生産が高速サイクルを優先するのか、それとも広い面にわたってバランスの取れた精度を優先するのかによって異なります。

エンジニアリング設計の考慮点

機械的剛性とセンサーのフィードバックがプレス精度を決定します。これらの設計要素を検証することで、構造、校正、制御がどのように長期的な安定性と精度を保証するかがわかります。

荷重配分とフレーム設計

プレスフレームはあらゆる精密システムの基礎です。たわみやねじれがあると、ラムを通る力の伝わり方が変わり、精度や部品の品質に影響を及ぼします。

- シングル・ポイント・プレス は、すべての力が1本の中心線に沿って伝わるため、軸外曲げに抵抗しなければならない。ほとんどの場合、210GPa近い弾性係数を持つ高強度鋼で作られたCフレームかHフレームが使用されている。

- マルチポイントプレス は、複数のアクチュエータに荷重を分散させ、より複雑な応力経路を作り出します。エンジニアは通常、有限要素解析(FEA)を実行し、垂直方向と側面のたわみの両方を調査して、すべての押圧点を平行に保ちます。

よくできたフレームは通常、たわみを10kNの力あたり0.01mm以下に抑えます。補強された梁、太いガイド柱、正確な機械加工はすべて、フレームのバランスと剛性を保つのに役立ちます。

センサーフィードバックとクローズドループ制御

サーボプレスは、性能をリアルタイムで追跡するセンサーに依存している。

- ロードセル 押し付ける力をモニターする。

- リニアエンコーダ 変位をミクロン単位で測定する。

- 温度・振動センサー 小さなドリフトやズレを検出する。

シングル・ポイント・システムでは、1 つのフィードバッ ク・ループが位置と力の両方を管理します。マルチポイントシステムでは、各アクチュエータは、共有コントローラに報告する独自のセンサを持っています。システムは1~2ミリ秒ごとに更新され、すべての軸でトルクと動きのバランスを取ります。

| コントロール・エレメント | シングルポイント | マルチポイント |

|---|---|---|

| フィードバックチャネル | 1 | 複数の同期 |

| 更新間隔 | 1-2ミリ秒 | 各軸1~2 ms |

| 制御タイプ | クローズドループ(1軸) | 多軸協調 |

| 報酬 | ローカル | グローバル |

キャリブレーションとアライメントの手順

校正は、連続使用を通じてサーボプレスの精度を維持します。シングルポイントモデルでは、エンジニアはラムと金型の位置を合わせ、ロードセルをゼロにし、ゲージまたはインジケータで変位を確認します。

多点プレスの場合、校正はより複雑です。まず各アクチュエーターを単独でテストし、次に同期したグループとして調整する必要があります。エンジニアはテスト荷重をかけ、すべてのアクチュエータが均等に力を分担していることを確認します。検出された差はソフトウェアで修正されます。

キャリブレーションのベストプラクティス:

- ISO規格にトレーサブルな認定校正ツールまたはセンサーを使用してください。

- 工具の変更や大規模なメンテナンスの後は、点検と再校正を行う。

- 熱膨張を補正するため、温度が±5 °C以上変化したら再チェックする。

- キャリブレーション・プレートを押し、力の変化を測定して表面の平坦性を確認する。

結論

シングルポイントサーボプレスとマルチポイントサーボプレスは、精密製造においてそれぞれ異なる役割を果たします。シングルポイントシステムは、シンプルなセットアップ、迅速な操作、低コストを提供し、正確でありながら局所的な力を必要とするコンパクトな部品や対称部品に最適です。

一方、マルチポイントシステムは、同期制御と均等な負荷分散を実現します。品質と信頼性のために一貫した平坦度と圧力の均一性が重要な、大型または複雑なアセンブリに適した選択です。

お客様の生産に最適なサーボプレスをお探しですか?

当社のエンジニアリング・チームは、お客様の部品設計、負荷要件、プロセス目標を検討し、最適なセットアップを提案します。 お問い合わせ 詳細なご相談と、カスタマイズされたサーボプレスの構成プランのために。よくあるご質問

シングルポイント・プレスとマルチポイント・プレスの主な違いは何ですか?

シングルポイント・プレスは、1つのアクチュエータで力を加え、1つのエリアに圧力を集中させます。多点プレスは、複数のアクチュエータで均等に荷重を分担し、広い面の平坦性とバランスを向上させます。

デリケートな部品には、どちらのプレス方法が適していますか?

シングルポイントサーボプレスは、小さな部品や壊れやすい部品に最適です。シンプルな設計と精密な力制御により、振動やストレスを低減し、繊細な部品を保護します。

多点サーボプレスは、独立した単発プレスとして稼働できますか?

はい。多くのマルチポイント・システムは、アクチュエータを別々に、または一緒に動作させるよう、モードを切り替えることができます。このセットアップにより、1台の機械で複数の異なるプレス加工を効率的に行うことができます。

シンクロはプレスの質にどのような影響を与えるのか?

同期化により、すべてのアクチュエーターが同時に動き、均等な力がかかるようになります。これがないと、タイミングや負荷の違いにより、成形ムラ、ミスアライメント、金型摩耗の原因となります。リアルタイムのフィードバックは、プレスの品質を安定させ、再現性を保ちます。

マルチポイント・サーボ・プレスが最も恩恵を受けるのはどのような業界ですか?

エレクトロニクス、EVバッテリー組立、医療機器、光学システムなどの産業が最も利益を得ています。これらの分野では、バランスの取れた圧力、クリーンな操作、ミクロンレベルでの詳細なプロセス追跡が要求されます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。