どのメーカーも、適切な金属加工プロセスを選択するという課題に直面しています。時間的制約、予算制限、品質要件は、しばしば完璧なプレッシャーの嵐を作り出します。板金打ち抜き加工は、多くの産業用途において、スピード、精度、費用対効果のバランスが取れたソリューションを提供します。

シートメタルパンチングを他の加工方法と区別する重要な側面を説明します。そのユニークな利点、一般的な用途、代替工程との比較について探ります。

シートメタル・パンチングとは?

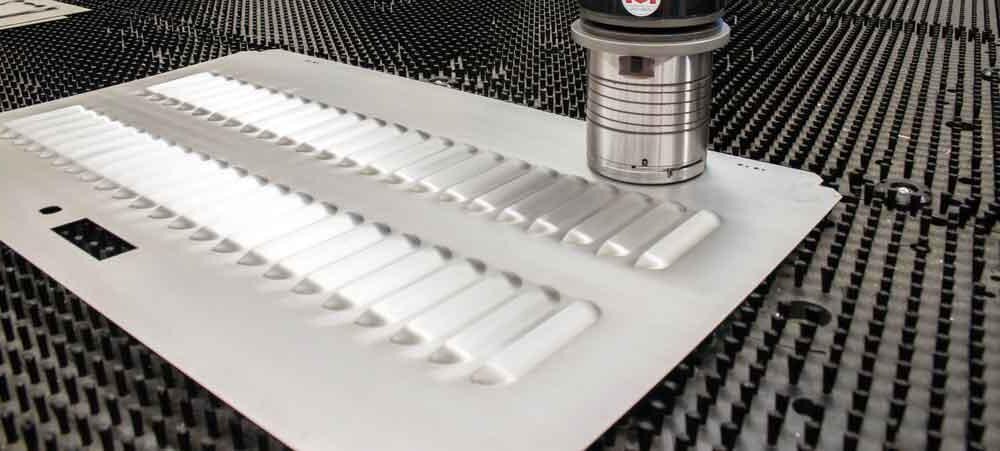

板金打ち抜き加工は、平らな金属板を機能的な部品に変えます。この工程では、パンチやダイと呼ばれる特殊な工具を使用し、金属板に精密な穴や形状を形成します。

パンチング工程では、パンチツールが大きな力で下方に移動し、金属シートを貫通します。シートの下にあるダイが材料を支え、パンチがきれいな切り口を作ることを可能にします。

打ち抜かれた材料(スラグ)はダイの中を落下し、完成したワークピースは加工面に残る。これにより、パンチ工具の形状に合った正確な開口部が形成されます。

シートメタル・パンチングにおける主要用語

いくつかの専門用語がパンチングプロセスを定義している:

- パンチ&ダイ: 穴をあけるための主な道具。パンチが材料を押し通し、ダイが下から支える。

- 脳卒中だ: 作業中、パンチは完全に上下に動く。

- トン数: 材料を打ち抜くのに必要な力で、単位はトン。

- クリアランス パンチとダイの間のスペースで、カット品質に影響する。

- 駅: タレットパンチプレスの異なるツールポジションは、様々なパンチ形状を保持する。

板金パンチングのステップ・バイ・ステップ・プロセス

板金打ち抜き工程では、精度と効率を確保するために、いくつかの重要なステップを体系的に行います。ここでは、その工程を詳しくご紹介します:

- 板金の積み込み:まず、パンチプレスにシートメタルを慎重にセットし、位置を合わせます。パンチング作業中にシートが動くのを防ぐため、シートを所定の位置に固定することが重要です。

- パンチプレスのセットアップ:パンチプレスは、希望する穴のサイズと形状に基づいて、適切なパンチとダイで構成されます。

- ツーリングの位置合わせ:パンチとダイを正確に位置合わせし、正確なパンチングを実現。

- 変数の調整:パンチ力、クリアランス、速度などの変数を、材料の厚みや希望する結果に応じて調整する。

- パンチング作業の開始:すべての準備が完了したら、パンチプレスを作動させます。ラムが力を加え、パンチがシートメタルを貫通し、目的の穴や形状を作ります。

- プロセスを繰り返す:複数のフィーチャーに対して、必要に応じてシートメタルを再配置し、位置合わせを行う。

パンチングマシンと工具の種類

板金加工 は、特定の仕事に対して特定のツールを要求します。各タイプのパンチングマシンは、異なる生産ニーズに対応するためのユニークな機能をもたらします。

油圧パンチングマシン

油圧パンチングマシンは、パンチング作業に必要な力を発生させるために油圧力を利用します。油圧式パンチングマシンは、厚い材料を扱うことができ、高い精度を提供することで知られています。

機械式パンチングマシン

機械式パンチングマシンは、フライホイールやクランクシャフトなどの動力源を使用して動作します。運動エネルギーによって必要な力を発生させるため、さまざまなパンチング作業に効果的です。

空気圧パンチングマシン

空気圧式パンチングマシンは、パンチング作業に必要な力を発生させるために圧縮空気を使用します。小規模な加工や、繊維製品、食品加工など、清潔さが要求される環境で特に有効です。

シートメタルパンチングに使用される材料

板金打ち抜き加工における材料の選択は、工程の効率と最終製品の品質に大きく影響します。ここでは、シートメタルのパンチングで一般的に使用される材料をご紹介します:

- ステンレス・スチール

- アルミニウム

- 軟鋼

- 銅

- チタン

シートメタルパンチング用工具の選択

シートメタルパンチングのための適切な金型は、高品質の結果と効率的な生産のために不可欠です。以下は、考慮すべき主な要因です:

素材の厚さ

板金の厚みは、工具の選択に影響します。工具や材料を損傷することなく、工具が特定の厚さに対応できることを確認してください。

コスト

効率と耐久性を確保しながら、予算内に収める。安価なオプションは魅力的に見えるかもしれませんが、高品質のツーリングは多くの場合、長期的な節約につながります。

メンテナンスが簡単

メンテナンスと清掃が簡単な工具を選びましょう。工具の寿命を延ばすには、定期的なメンテナンスが重要です。

互換性

工具が、損傷を与えることなく、使用されるシートメタルのタイプで効果的に機能することを確認します。互換性のある工具を選択することで、生産上の問題を回避し、プロジェクトの品質を確保することができます。

パンチ・テクニックの種類

パンチング技術は板金加工に不可欠であり、それぞれが特定の目的や用途に対応しています。主な種類をご紹介します:

シングルストロークパンチング

シングルストロークパンチングでは、パンチを下方向に一回動かすだけで、シートメタルに穴や形状を作ります。この技法は、個々の形状を素早く作成するのに有効です。

連続パンチング

連続パンチングまたはチェーンパンチングでは、素早く連続してパンチを行います。この方法は、1回のサイクルで複数の穴や形状が必要な大量生産に最適です。

パイロット・ホール・パンチング

パイロット穴あけは、さらなる加工を行う前に、シートメタルにスターター穴をあけます。この方法によって、穴あけやより大きな穴のパンチングなど、後続の作業のための正確な位置合わせが保証されます。

コイニング・パンチング

コイニングパンチングは、シートメタルに正確な形状や曲げを作るために高いトン数を使用する特殊な技術です。この工程では、パンチが材料を貫通し、材料がダイに流れ込むため、スプリングバックを最小限に抑えた高精度の形状が得られます。

板金パンチングの利点と欠点

板金打ち抜きは、利点と欠点がはっきりしている、広く使われている製造工程です。これらを理解することで、この方法がお客様のプロジェクトに適しているかどうかを判断することができます。

メリット

- コスト効率が高い:パンチングは一般的に、レーザー切断などの方法よりも安価で、特に大量生産には適しています。

- 高効率:このプロセスでは、1回の作業で複数の穴や形状を作ることができ、迅速な生産が可能です。

- 精度と一貫性:最新のパンチングツールは優れた精度を提供し、厳しい公差で部品を生産することを保証します。

- 材料の無駄を最小限に抑える:打ち抜き加工は材料の利用率を最大化し、メーカーが1枚の金属板からより多くの製品を生み出すことを可能にする。

- 汎用性:パンチングは様々な特徴を作り出すことができ、他の工程と統合することもできる。

デメリット

- セットアップ時間とコスト:パンチの初期セットアップには非常に時間とコストがかかる。

- 限られた複雑さ:より複雑な形状は、しばしば追加工程やカスタム工具を必要とし、コストとリードタイムを増加させる可能性があります。

- 材料の歪みの可能性:パンチング時にかかる力は、薄い素材やデリケートな素材を歪ませる可能性がある。

- ツールの摩耗:パンチングツールは時間の経過とともに摩耗し、精度の低下やメンテナンスの必要性の増加につながります。

シートメタルパンチングの用途

シートメタルパンチングは、様々な産業で多様な用途に使用される重要なプロセスです。ここでは、板金パンチングの用途をいくつかご紹介します:

産業用途

自動車製造

- ボディパネル、エンジンカバー、構造部品の製作。

- 自動車の組み立てに不可欠なブラケットや補強材の製造。

- 機能性と美観を高めるダッシュボードやトリムパーツなどのインテリアパーツの製作。

電子機器および電気機器用筐体

- コンピュータ、サーバー、家電用筐体の製造。

- デリケートな部品を固定するブラケットやコネクターの製造。

- 厳しい設計仕様を満たすフェースプレートとコントロールパネルの作成。

- 設計と製造 プリント基板 電子制御システムおよびコンポーネント用

航空宇宙部品

- 厳しい公差が要求される主翼スキン、胴体パネル、エンジン部品の製造。

- コックピット計器ハウジングと着陸装置部品の生産。

- 軽量かつ強靭な部品の製造は、航空機の性能と安全性にとって不可欠である。

シートメタルパンチング対シートメタルブランキング

板金打ち抜きとブランキングは、どちらも金属加工に欠かせない工程ですが、その目的と成果は異なります。これらの違いを理解することで、製造業者はニーズに合った方法を選択することができます。

定義

- 板金パンチング:この工程では、パンチプレスを使ってシートメタルに穴や形状を作る。パンチは材料を除去するため、スクラップとなり、残った部分が目的の製品となる。

- 板金ブランキング:ブランキングとは、大きな金属板から特定の形状を切り出す切断作業のこと。この場合、切り出された部分が最終製品であり、残った材料はスクラップとみなされる。

主な違い

| 特集 | 板金パンチング | 板金ブランキング |

|---|---|---|

| 目的 | ワークピースに穴や形を作る | シートから特定の形を切り取る |

| 最終製品 | スクラップ除去後の残り | カットアウトされた作品が完成品 |

| 除去された材料 | スクラップを取り除く | カットアウトの形状はそのまま |

| アプリケーション | 様々な部品の穴あけに使用 | ブラケットやパネルなどの部品製造に使用 |

| 精度 | 穴とフィーチャーの高精度 | 複雑な形状のための高精度 |

結論

シートメタルパンチングは、自動車、航空宇宙、エレクトロニクス、産業用アプリケーションなど、さまざまな産業で広く使用されている汎用性の高い効率的なプロセスです。精密な穴や形状を作ることができるため、高品質の部品を製造するのに不可欠です。

お客様のプロジェクトにおけるシートメタル・パンチング・ソリューションにご興味がある場合、またはご質問がある場合は、お気軽にお問い合わせください、 お気軽にお問い合わせください 専門家の指導とサポートのために!

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。