医療分野では、精度は単なる生産目標ではなく、安全要件です。ブラケットやエンクロージャーの0.05mmの誤差でさえ、センサーのアライメントに影響を与えたり、エアフローを乱したり、診断の測定値を歪めたりする可能性があります。その程度の誤差は些細なことに思えるかもしれませんが、規制された環境では、認証が遅れたり、患者の転帰が損なわれたりする可能性があります。

医療機器のハウジングやフレームは、一般的な工業製品で使用される公差よりも30~50%厳しい公差を要求されることがよくあります。すべてのファスナー、カットアウト、シームが完璧に整列していれば、機器はより静かに作動し、効率的に冷却され、故障のリスクなしに電気絶縁を維持することができます。これは単なる職人技ではなく、物理的な形でのコンプライアンスなのです。

医療用板金加工における精度

精度は医療機器の信頼性を定義します。ミクロン単位の精度が、製造から臨床使用まで、安全性、スムーズな機能、一貫した性能を保証します。

厳しい公差の達成

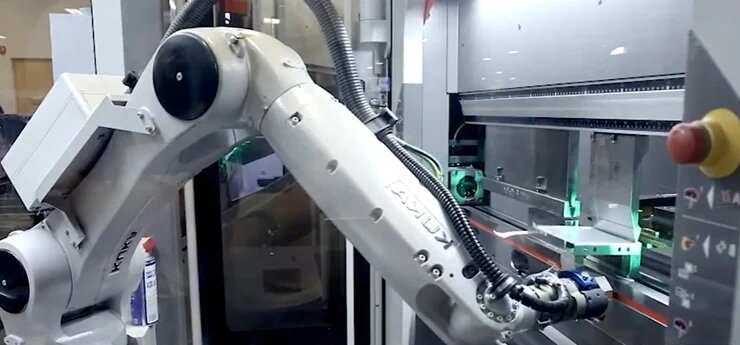

最新の製造ツールは、こうした厳しい基準の達成を可能にしている。

- レーザー切断 はカーフ幅を0.1 mmまで小さくすることができ、診断機器や手術用コンソールの複雑なプロファイルの作成が可能です。

- CNCプレスブレーキ曲げ スプリングバックを自動的に補正し、±0.2°以内の繰り返し角度を保証します。

- 精密TIG そして スポット溶接 ヒートゾーンをコントロールし、歪みや変色を防ぐ。

寸法検証は各工程で行われます。三次元測定機(CMM)とレーザースキャナーにより、穴の位置、曲げ線、全体的な形状が組み立て前に検証されます。結果は完全なトレーサビリティのためにデジタルで記録されます。

材料特性も早めに考慮する。ステンレス鋼は成形工程で硬化し、アルミニウムはスプリングバックが大きくなる傾向があります。これらの挙動を理解することで、エンジニアはばらつきを予測し、仕様内に収まるように金型圧力を微調整することができます。

デザインのヒント

均一性を確保するために、類似部品間で一貫した曲げ半径を使用します。部品の適合性を向上させ、段取り時間を短縮し、公差チェックを共有することで検査を簡素化します。

医療アプリケーションにおける製造可能性設計(DFM)

精度は製造のはるか前から始まっている。CAD開発中に、 周波数変調 ルールは、エンジニアがきれいに成形され、手直しなしで組み立てられる部品を作成するのに役立ちます。

信頼できる基準値は、最小内曲げ半径をシート厚さ(1×T)に等しく保ち、穴から曲げまでの距離を少なくとも2×Tに保つことである。パーフォレーションや通気グリッドの場合、ピッチ間隔を均等に保つことで、滅菌熱で変形する可能性のある応力集中を避けることができる。

初期プロトタイプの試用は、これらの設計上の仮定を検証します。多くの場合3~5日以内に製造される短納期の試作品により、チームは組み立ての適合性をテストし、滅菌適合性を評価し、スプリングバックの挙動を測定することができる。この段階で形状を調整することは安価であり、後の規制の遅れを防ぐことができる。

コンプライアンスに関する注意喚起

各設計改訂には、成形パラメータと検査データの文書化を含めるべきである。これらの記録は、ISO13485 の設計バリデーション要件に従ったリスク管理を証明するものである。

材料の選択と表面仕上げ

材料と仕上げの選択は、医療機器の性能、耐腐食性、衛生基準を満たす方法を形作ります。適切な組み合わせにより、耐久性と長期的な滅菌の安全性が保証されます。

一般的な医療グレード金属

材料の選択は、医療用部品の性能と寿命の両方を規定する。デバイスは、反りや錆びを生じることなく、繰り返しの滅菌や化学洗浄、長年の使用に耐えなければなりません。

ステンレス鋼304と316は、依然としてゴールドスタンダードです。グレード304は、優れた一般的な耐食性を提供し、一方316 - 追加モリブデン - 塩化物や過酷な消毒剤に対する優れた保護を提供します。それは、しばしば手術トレイ、オートクレーブラック、および流体接触システムで使用されています。

アルミニウム5052と6061は、軽さと熱伝導性が重要な場合に同等の価値を発揮します。軽量であるため、ポータブル分析装置、画像処理ハウジング、患者監視装置などに使用できます。

高度な用途には、チタンと銅が特別な利点をもたらします。チタンは生体適合性に優れているため、患者の近くや繊細な画像処理に使われる機器に適しています。銅は天然の抗菌特性を持ち、病院の備品やタッチパネルによく使われています。

デザインのヒント

材料グレードを滅菌曝露に適合させる。高温のオートクレーブや酸性の洗浄液には、耐用年数を延ばし、認証の安定性を維持するために、316ステンレスまたは硬質陽極酸化アルミニウムを選択する。

清潔さと耐久性のための表面処理

表面品質は内部形状と同じくらい重要です。医療グレードの部品は、腐食に耐え、汚染を最小限に抑え、何百回もの滅菌サイクルの後でも洗浄性を維持しなければなりません。

不動態化ASTM A967に基づき実施され、遊離鉄を除去し、ステンレス鋼の保護酸化クロム皮膜を強化する。このシンプルで重要なステップにより、繰り返し洗浄する際の酸化を劇的に遅らせることができます。

より滑らかな表面のために、電解研磨(ASTM B921)は金属表面のマイクロピークを除去し、粗さを最大50%減少させます。これにより、外科用トレイや診断用アセンブリに最適な、細菌の付着を最小限に抑える明るい鏡面仕上げが実現します。

陽極酸化処理 は、アルミニウムの表面を強化し、硬度と色の安定性を向上させると同時に、流体の浸入から気孔を密閉します。目に見える筐体には、粉体塗装や医療グレードの塗装が美観と耐薬品性を提供します。ただし、コーティングは、使用中の剥がれやアウトガスを防ぐため、滅菌適合性を検証する必要があります。

最後に バリ取り とエッジの丸みは譲れません。鋭利なエッジは汚染物質を集め、ユーザーに怪我のリスクをもたらします。自動化された振動仕上げまたは手作業による細かいサンディングにより、各エッジが衛生的かつ人間工学的な期待に応えることができます。

コンプライアンスに関する注意喚起

表面仕上げの仕様は、Ra値で文書化する必要があります(例:クリーンルーム用部品のRa < 0.8μm)。仕上げデータの記録は、衛生上重要な表面が一貫して達成されていることを証明することにより、ISO 13485およびFDA監査を簡素化します。

素材と機能のリンク

材料の選択は、成形精度から滅菌の再現性まで、あらゆる段階に影響する。

- ステンレス 316 → 耐腐食性で再使用可能な器具

- アルミニウム6061 → 軽量イメージングハウジング

- チタン → 生体適合性精密フレーム

- 銅合金 → 抗菌タッチ面

金属と仕上げの思慮深い組み合わせは、メンテナンスを軽減し、安定した校正をサポートし、デバイスの認証間隔を延長します - ライフサイクルコストを管理する調達チームと品質チームにとって重要な利点です。

規制遵守と品質管理

コンプライアンスが精度を信頼に変える厳格な基準に従い、追跡可能な品質システムを維持することで、製造されたすべての部品が検査に対応し、医療承認要件を満たしていることを保証します。

主な規格と認証

医療機器製造において、精度は始まりに過ぎません。すべての部品は、グローバルな医療機器規制を満たす文書化されたシステムの下で製造されなければなりません。

ISO13485はその基礎となるものである。ISO13485は、医療用部品の設計、製造、検査に関する品質管理を定義しています。このシステムの下では、材料の選択から包装に至るまで、すべての行動が追跡可能で記録される。製造業者は、製造工程のすべての重要なステップについて、リスク管理ファイル、工程検証記録、変更記録を保持しなければならない。

米国市場では、FDAの21 CFR Part 820品質システム規則が、検査、校正、是正処置の証拠の文書化を要求しています。EUでは、MDRに基づくCEマーキングにより、適合性評価と、すべての部品が定義された安全・性能基準を満たしていることの証明が義務付けられています。

環境と化学の安全性は、さらにもう一つの層を加える:RoHSは鉛や水銀などの物質を制限し、REACHは化学物質暴露規制の遵守を規定している。RoHSは鉛や水銀などの物質を規制し、REACHは化学物質暴露規制の遵守を規定しています。これらの枠組みは共に、患者を保護し、世界中のOEMとサプライヤー間の期待を標準化するものです。

コンプライアンスに関する注意喚起

文書化を怠ると、製品の発売が数ヶ月遅れる可能性がある。たった一つの検査報告書の欠落が、再バリデーションや追加監査の引き金となり、コストを引き上げ、リードタイムを延ばすことになりかねない。

製造環境とバリデーション

医療グレードの製造には、汚染を防ぐ清潔で管理された空間が必要です。小さなほこりや油の粒子でさえ、電気的絶縁や表面の無菌性を危険にさらす可能性があります。

医療生産に特化した施設では、機密性の高い部品のためにISOクラス8~9のクリーンルームを設置することが多い。オペレーターはガウンを着用し、潤滑剤や切削液は残留性が低く、生体適合性の高いものが選ばれる。

集団走行が始まる前に、 プロセス検証 再現性のある結果を保証する:

- 第一条検査(FAI) は、最初のサンプルがすべての寸法および表面要件を満たしていることを確認する。

- プロセス能力分析(Cp/Cpk) Cpkは、ラン間の安定性を数値化したものである。Cpkが1.33以上であれば、医療用標準として十分な能力があると考えられる。

- インプロセス・チェック 曲げ、溶接、組み立ての際に、欠陥が蓄積する前に防ぐことができる。

- 最終検査 には、出荷前の目視、寸法、文書監査が含まれる。

これらのチェックは、クローズドループの品質システムに統合され、あらゆる発見が継続的改善の糧となることを保証する。オペレーターと検査員は、ISOとFDAの要求事項との整合性を維持するために、定期的に再教育を受けています。

デザインのヒント

最終QCだけに頼るのではなく、検査チェックポイントを生産計画に組み込む。初期段階のバリデーションは、最も早く、最も安く修正できるときに、逸脱をキャッチする。

監査とドキュメンテーションの実践

トレーサビリティは医療製造のバックボーンである。すべての部品は、材料証明書から出荷記録に至るまで、文書化された起源を持たなければなりません。

デジタル製造システムは、現在、これを容易にする。各コンポーネントにはバーコードまたはQRコードが貼付され、バッチ番号、検査データ、プロセス・パラメーター、オペレーターの詳細を含む記録であるデジタル・トラベラーにリンクされている。このデータは、監査中に即座に取り出すことができる。

内部および外部の監査により、文書化、校正、是正処置が関連規制に準拠していることが確認されます。サプライヤーは、四半期ごとの内部監査と年1回のマネジメントレビューを実施し、ISO 13485と顧客固有の要求事項との継続的な整合性を確認します。

このような実践が信頼を築く。クライアントが滅菌の安全性やプロセスの一貫性の証明を要求した場合、製造業者は数日ではなく数時間以内に完全な文書を提供することができます。このような対応の良さが、認定メーカーと汎用工場との差別化につながっている。

コンプライアンスに関する注意喚起

強力な文書化文化は、単なる事務処理にとどまらず、効果的な管理を明確に示すものである。規制当局や医療OEMは、トレーサブルな記録を、製造されたすべての部品が安全で安定し、再現可能であることの証明とみなしています。

プロトタイプから生産まで

イノベーションはプロトタイプから始まるが、管理された生産によって成功する。スケーラブルで検証可能なプロセスにより、新しい医療設計をテストから一貫したコンプライアンスに準拠した製造へと移行することができます。

医療プロジェクトのためのラピッドプロトタイピング

成功する医療機器はすべてプロトタイプから始まります。ラピッドプロトタイピングにより、チームは本格的な投資を行う前に、形状、フィット感、滅菌の安全性を評価することができます。

レーザー切断、CNC曲げ加工、精密溶接を使用し、少量生産であれば3~5日で完成させることができます。これらのプロトタイプは、実際の滅菌条件下で、組立公差、電気的クリアランス、ユーザーの人間工学を検証します。

早期検査は単なる設計ステップではなく、リスク管理戦略です。溶接の歪み、仕上げの欠陥、接合部の脆弱性を早期に検出することで、エンジニアは変更が安価なうちに形状や材料を調整することができます。プロトタイピングはまた、ISO 13485設計検証ファイル用のデータを生成し、規制当局への迅速な提出をサポートします。

デザインのヒント

各プロトタイプの反復について、寸法レポートを要求する。ばらつきの傾向を文書化することで、工程能力の証拠となり、後の監査でコンプライアンス文書が強化される。

中・少量生産へのスケールアップ

プロトタイプが検証に合格すると、焦点は一貫性とスループットに移る。ほとんどの医療用部品は少量から中量のロットで製造されるため、どのオーダーでも精度を一定に保つ必要があります。

メーカーは、この安定性を実現するために、次のようなことを行っている:

- 標準化された治具セットアップとデジタルプレスブレーキプログラムにより、一貫した曲げプロファイルを実現。

- ドリフトを最小限に抑えるための機械較正ログと予防保守スケジュール。

- シフト間のばらつきをなくすためのオペレーターのトレーニングと相互検証。

最新の医療製造では、デジタル・トラッキングがすべてのバッチを材料証明書、検査データ、製造タイムスタンプに結びつけます。この可視性は、より迅速なトレーサビリティと、より容易な顧客監査をサポートします。

柔軟なキャパシティも重要である。病院や機器OEMは、予備ユニットや緊急の再供給を必要とすることがよくあります。プロトタイプ、メンテナンス、生産をシームレスに切り替えられるパートナーは、ダウンタイムと在庫コストの削減に役立ちます。

コンプライアンスに関する注意喚起

文書化された工程再現性(Cpk > 1.33)と安定した生産能力は、ISO 13485およびFDAプログラムのサプライヤー認定において不可欠な証明ポイントです。

信頼できる製造パートナーを選ぶには?

強力なパートナーは、設計目標と規制ニーズのギャップを埋める。適切なファブリケーターは、工学的精度、認定、柔軟性を兼ね備え、安全でタイムリー、かつコンプライアンスに準拠した結果を保証します。

医療機器バイヤーのためのチェックリスト

有能な製造パートナーを見極めるには、以下の点を確認すること:

- ISO 13485の認証を取得し、医療グレードの文書を理解している。

- 原材料から最終検査報告書までのトレーサビリティを提供する。

- ラピッドプロトタイピングと認定された大量生産の両方をサポートします。

- 管理された環境で、検証されたプロセスで運用する。

- 出荷時に検査データと証明書を提出する。

信頼できるサプライヤーが提供するのは機器だけではありません。プロセスの透明性、積極的なコミュニケーション、そしてデザインレビューの際のエンジニアリングガイダンスも提供します。

サプライヤーへの質問

- 「ステンレス・スチール・アセンブリの公差範囲は?

- "何度も滅菌を繰り返した後でも、表面の一貫性を保つにはどうすればいいのか?"

- "各部品を材料や検査データまで遡ることができるか?"

このような質問をすることで、医療グレードのサプライヤーを標準的な工業ショップから選別することができる。信頼できるパートナーは、口先だけの保証ではなく、測定可能な管理を実証できるはずである。

結論

医療機器製造において、精度は性能を高め、コンプライアンスは信頼を築きます。レーザーカットされたプロトタイプから検証された生産ラインまで、すべてのステップで精度、清浄度、トレーサビリティのバランスを取る必要があります。

適切な製造パートナーを選ぶということは、技術、認証、そして対応力を一致させるということです。これらの要素が一体となることで、医療技術革新はより速く進み、医療従事者や患者に安全かつ確実に、そして予定通りに届けられます。

医療プロジェクトのための認定板金加工パートナーをお探しですか?Shengenは、迅速な試作から大量生産への対応まで、ISOベースの精密製造を行っています。 エンジニアリングチームへのお問い合わせ 次のプロジェクトについてのご相談、または技術的なレビューのご依頼はこちらまで。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。