再生可能エネルギーの増加に伴い、エネルギー貯蔵システムは、現代の送電網の構造的かつ安全なバックボーンになりつつあります。各バッテリーキャビネットやインバーターハウジングは、安定性、保護、長期的な信頼性を維持するために精密に製造された板金部品に依存しています。

よくできた金属製エンクロージャーは、部品を保持するだけではありません。熱的性能、電気的安全性、製品寿命を同時に定義します。製造原理を早期に理解したエンジニアは、コスト管理と耐久性において明確な優位性を得ることができます。

エネルギー貯蔵システムにおける板金の役割

強固な筐体は、ストレージシステムが実環境にどれだけ耐えられるかを決定づけます。シートメタルの構造的および保護的役割を理解することは、エンジニアが耐久性があり、高性能のエネルギーユニットを設計するのに役立ちます。

強固な基盤、信頼できるプロテクション

エネルギー貯蔵アセンブリでは、機械設計がシステムの稼働時間に直接影響します。負荷によってたわんだり歪んだりするパネルは、溶接部の破損、接合部の緩み、接地点の弱体化など、フィールド故障の一般的な原因となります。2mmのステンレス・スチール・シェルの降伏強度は約200MPaで、1フレームあたり100kgを超えるスタック型バッテリー・モジュールを支えるのに十分です。

剛性の高い構造は、振動による疲労を防ぎ、輸送中や地震発生時にもドアのアライメントを維持します。技術者にとっては、大型パネル全体の平坦度を±0.3mm以下に維持することで、密閉性とフィットの一貫性を確保することができます。

デザインのヒント 大きなキャビネット表面でのオイル缶の変形を最小限に抑えるため、厚さとスパンの比率を少なくとも1:100に保つ。

プロトタイプから生産へ - スピードが重要

エネルギー貯蔵システムは、バッテリーの化学的性質やフォームファクターが変化するにつれて急速に進化する。を利用する製造業者 CNCレーザー切断, プレスブレーキ成形また、自動溶接により、コンセプトからプロトタイプまで、数週間ではなく数日で移行することができます。デジタルネスティングとシミュレーションは、セットアップエラーと材料の無駄を削減します。

設計チームと製造チームが共同でDFMレビューを行うことで、試作品の承認にかかる時間が30~40%短縮されることが多く、コストのかかる段取り替えを防ぐことができます。例えば、CADで曲げ半径やコーナーリリーフを調整することで、成形中のクラックからバッチ全体を救うことができます。

よくある間違い: プロトタイプをワンオフとして扱う。プロダクション・グレードの工程で作ることで、後のスケーリングのための正確なフィードバックが得られる。

材料の選択と表面処理

すべての合金と仕上げは、性能、耐食性、コストに影響します。賢明な材料の選択は、多様な環境に適した、より安全で長持ちするストレージ・エンクロージャーを生み出します。

それぞれの環境に適した金属を選ぶ

金属によって、熱、湿気、機械的ストレスに対する反応は異なります。正しく選択することが、エンクロージャーの長期的な性能を決定します:

| メタル・タイプ | 主な利点 | 典型的な使用例 |

|---|---|---|

| アルミニウム 5052/6061 | 軽量、耐食性、優れた放熱性 | 屋上またはポータブル・エネルギー・システム |

| ステンレス鋼304/316 | 高強度、耐腐食性、耐薬品性 | 沿岸、工業地帯、湿潤地帯 |

| 亜鉛メッキ / 冷間圧延鋼板 | コストパフォーマンスが高く、剛性が高い。 | 屋内または管理された環境 |

素材の違いは測定可能な効果をもたらす。アルミニウムはスチールよりも4倍近く熱伝導が速く、受動的冷却を改善する。一方、ステンレススチールは塩水噴霧試験で5倍長持ちするが、重量は30%重い。このようなトレードオフのバランスを早い段階でとることで、後で設計をやり直す必要がなくなる。

デザインのヒント 海岸沿いのバッテリーにはステンレススチールが適していますが、砂漠地帯のシステムにはコーティングされたアルミニウムが最適です。

過酷な環境に耐える仕上げ

表面仕上げは美観と寿命の両方を延ばします。 パウダーコーティング 最大1,000時間の耐塩水噴霧性を実現し、IP65 / NEMA 4Xエンクロージャーに最適です。 陽極酸化処理 アースの導電性を維持しながら、アルミニウム表面を強化する。 亜鉛メッキ または 電子コーティング は、内装ブラケットや溶接フレームに薄く均一な保護層を提供する。

湿度、塩霧、紫外線を含む実際の環境条件下でのテストにより、10年以上の屋外使用でもコーティングが損なわれないことを保証します。

速報: 70μmの粉体塗装層は、基本的な塗装に比べて耐食性を3倍高めることができる。

熱管理とエアフロー設計

熱制御はバッテリーの寿命と効率に直接影響します。十分に計画された換気と熱経路は、連続負荷下でもシステムの安定性を維持します。

効果的なヒートパスの設計

シートメタルは自然に熱伝達を助けます。アルミパネルが高負荷モジュールから熱を逃がし、形成されたエアチャンネルが高密度のアセンブリ内の気流を誘導します。エンジニアはCADの段階で有限要素法による熱シミュレーションを行い、試作前にホットスポットを予測することができます。

うまく構成された通気口レイアウトは、自然対流と強制空冷の両方を利用する。一般的なキャビネットの設計では

- 空気 インレットは低い位置にある より冷たい空気を吸い込む。

- コンセントの位置が高い暖かい空気を自然に逃がす。

- ルーバーまたはパーフォレーション 流れを維持しながら雨の侵入を防ぐ。

このようなシンプルな形状は、ファンを必要とせずに内部温度を10~15℃下げることができ、効率を向上させ、騒音を低減させる。

デザインのヒント ベントの間隔を8~10mmにすると、IP54の密閉性を保ちながら最適な対流が得られることが多い。

熱と環境保護のバランス

屋外貯蔵ユニットは、ほこり、塩分、湿気を遮断しながら熱を放出するという二重の課題に直面しています。エンジニアは、呼吸膜やラビリンスベント構造を統合することで、システムの完全性を維持しながら圧力を均一化することができます。

表面仕上げも熱伝導に影響します。明るい色やつや消しの粉体塗装は太陽熱を反射し、直射日光の下では外部からの熱負荷を最大25%減少させます。

よくある間違い: 気流の方向を決めずに小さな孔をたくさん開けること。これは対流を妨げ、熱を放出する代わりに閉じ込めてしまう。

電気安全、接地、EMIシールド

電気的完全性は、ユーザーとコンポーネントの両方を保護します。信頼性の高いアースとEMIシールドが、あらゆる条件下での静かで安全な動作を保証します。

信頼できるグラウンド・パスを作る

接地が最も効果的なのは、電気抵抗が極めて低い場合である。各パネルはフレームとの導電性結合を維持する必要があり、理想的には接合部あたりの抵抗値が2.5mΩ以下である必要があります(IEC 60204-1で参照)。エンジニアは、次のような方法でこれを達成することができます:

- 嵌合面のメッキまたはベアメタル接触ゾーン。

- スイッチングコンポーネントの近くには、幅広のボンディングストラップまたは接地ラグを設置する。

- 導電性ファスナーまたはワッシャーは、接合部のコーティングをバイパスする。

溶接やリベット止めだけでは導通が保証されません。振動や腐食により、時間の経過とともに抵抗が増加する可能性があります。定期的なテストにより、何年使用してもエンクロージャーが安全であることを保証します。

デザインのヒント キャビネット全体の電位差を最小にするため、一次接地点をインバータまたは大電流端子の近くに配置する。

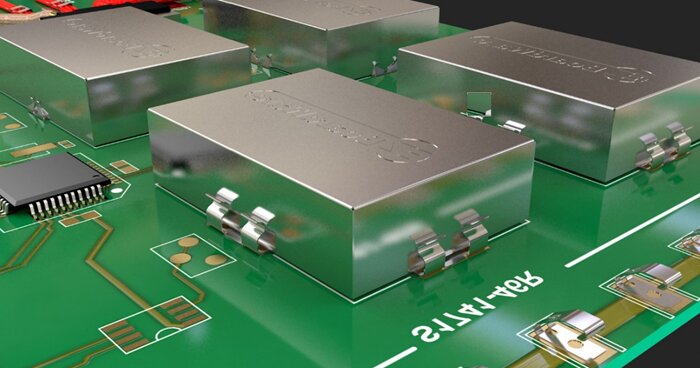

EMI/RFI妨害に対するシールド

インバータやコントローラの高周波スイッチングは、電磁ノイズを発生させます。適切なシールドがなければ、これらの放射は制御信号や近くの機器に干渉する可能性があります。シートメタルは本質的にこの干渉の多くを遮断しますが、それは継ぎ目が導電性で連続したままである場合に限られます。

シールド効果を高める:

- 最適な絶縁のために、ガスケット付きシームまたは導電性フォームを使用してパネルを分離する。

- 相手面に導電性メッキ(ニッケルまたはスズ)を施す。

- すべてのドアとアクセスカバーを、単一のアース・ネットワークに接続しておくこと。

よくある間違い: すべての接触部分に塗装すること。重要な継ぎ目に絶縁コーティングを施すと、シールド抵抗が増加し、EMI保護が60%以上低下する可能性があります。

速報: 十分に接地され、完全に接着されたスチール製エンクロージャーは、30 MHz~1 GHzのEMIに対して60 dB以上の減衰を達成できます。

製造可能な設計(DFM)と組立の効率化

設計がシンプルであることは、製造の迅速化とエラーの減少につながります。適用 周波数変調 の原則は、製造の一貫性、再現性、コスト効率を保証します。

スピードと一貫性のためのジオメトリーの単純化

複雑な折り目、深い凹み、変わった穴のパターンなどは、画面上では魅力的に見えるかもしれませんが、曲げ加工や打ち抜き加工の工程を遅らせる可能性があります。一貫した形状は、時間とコストの両方を節約します:

- ひび割れを防ぐため、曲げ半径は1×板厚以上にしてください。

- 共用のハードウェアには、標準的な穴径(M4、M6、M8)を使用してください。

- 設定や保守に複数のセットアップを必要とするような、重複する機能は避ける。

- 厳しい公差は、嵌合部またはシール部にのみ設ける(通常は±0.1mmで十分)。

速報: 標準的なツーリング・ライブラリに従った設計では、セットアップ時間を25~40 %短縮でき、量産時のユニットあたりのコストを削減できます。

組立フローの最適化

エネルギー貯蔵筐体には、多くの場合、数十個の部品が含まれています。スムーズな組み立てのための設計は、再作業を減らし、再現性を高めることを意味します。アライメントタブ、スロット付きジョイント、またはインデックス付きファスナーラインを使用して、組み立て中に部品が自然に位置するようにします。

デザインのヒント ネジは一本の軸に沿って整列させ、その周囲に少なくとも10mmのツールクリアランスを残す - これにより、組立時間を20%短縮できる。

安全な取り扱いを確実にするため、接合やシーリングが必要なエッジのフランジ幅を最低15mmに保ってください。これはガスケットの圧縮をサポートし、剛性を向上させます。

チェックリスト

材料厚さあたりの最小曲げ半径の確認

すべてのファスナーの工具の使いやすさをチェックする

ハードウェアの挿入方向を確認する

コーティングと接地のエリアが明確にマークされていること。

FEAまたは試作品によるパネルの平坦性と剛性の検証

モジュール式でメンテナンス性に優れた設計

蓄電システムは進化するモジュラー・キャビネット・フレームにより、お客様は同じベースパーツを使用して10kWhから100kWhまで拡張することができます。取り外し可能なパネル、ヒンジ付きドア、または標準化されたバスバーマウントを設計することで、サービスや現場での交換が簡単になります。

よくある間違い: 各エンクロージャー・モデルをゼロからカスタマイズ。標準部品の70%を再利用することで、設計時間を短縮し、サプライチェーンを簡素化します。

コンプライアンス、テスト、品質基準

認証はペーパーワークではありません。厳しい基準を満たすことで、筐体が厳しい環境下でも安全に機能することが確認されます。

目標とするコア・スタンダード

| スタンダード | 目的 | 典型的な要件 |

|---|---|---|

| UL 508A | 電気制御盤の安全性 | 誘電および絶縁試験 |

| IEC 60529 / IP定格 | 防塵・防水性能 | IP54-IP67(一般的な屋外キャビネット用 |

| NEMA 4X | 耐腐食性エンクロージャー | 耐塩水噴霧性と耐ホースダウン性 |

| 9001 認証 | 品質管理システム | プロセスのトレーサビリティと文書化 |

| CE / CSA | 市場コンプライアンス | EUおよび北米で必要 |

製造業者は、設計の堅牢性を確認するために、振動試験(IEC 60068-2-6)、熱サイクル試験、塩霧試験を実施することが多い。コーティングの接着と接地の導通も承認前に検証されます。

デザインのヒント 大量生産の前に、一次粒子検査ユニットを1つ作ります。最小限のコストで80 %の潜在的な組立と公差の問題を明らかにします。

早期のコラボレーションがコスト高を防ぐ

エンジニアとファブリケーターが短時間の共同レビューを行うことで、将来的な製造ミスの半分をなくすことができる。例えば、塗装前にコーティング・マスク・ゾーンを特定することで、グランド・ジョイントの導通不良を防ぐことができます。工具を使用する前に穴のクリアランスを調整することで、組み立て時のバインディングを防ぐことができます。

速報: 30分のDFMセッションは、認証後の変更を回避することで、プロジェクトの総コストの5-7 %を節約することができます。

よくある間違い: 認証を最終的なステップとして扱うこと。当初からコンプライアンスを設計の指針とすることで、筐体はより迅速にテストに合格し、試作の繰り返しを避けることができます。

持続可能性とライフサイクル・デザイン

クリーンエネルギーは、責任ある製造から始まります。考え抜かれたシートメタル設計は、廃棄物を最小限に抑え、製品寿命を延ばし、持続可能な未来を実現します。

材料効率のための設計

最新のレーザーネスティングソフトウェアは、シートレイアウトを最適化し、スクラップを15-25%削減することができます。端材をブラケットや内部サポートに再利用することで、性能に影響を与えることなく材料の無駄を削減します。歩留まりを向上させるごとに、コストとカーボンフットプリントを直接削減することができます。

速報: キャビネット1台あたりわずか1m²の板金を節約するだけで、1,000台生産で500kg以上のCO₂排出を削減できる。

ライフサイクル耐久性とリサイクル

耐久性のある素材は、エンクロージャーを現場で長持ちさせ、交換の必要性を減らします。ステンレスとアルミニウムは、リサイクル可能な価値を90%以上維持するため、循環型製造システムに最適です。

可能であれば、永久接着剤の代わりにボルトやリベットを使用します。RoHSやREACHに準拠した塗料を選択することで、再塗装や再加工の際に発生する有害廃棄物を最小限に抑えることができます。

デザインのヒント 各パネルに材質とコーティングの種類をレーザーマークします。長い製品ライフサイクルにおけるリサイクルとトレーサビリティを簡素化します。

よくある間違い: 持続可能性を設計ルールとしてではなく、ブランディングとして扱うこと。真の環境効率は、リサイクル、エネルギー使用、メンテナンス・コストが同時に最適化されたときに生まれる。

結論

板金加工はエネルギー貯蔵システムの寿命を決定し、安全かつ効率的で持続可能な性能を可能にします。材料から表面仕上げ、接地から気流まで、それぞれの決定が現場の信頼性とサービスコストを直接形作ります。

DFM、コンプライアンス、持続可能性を早期に統合するエンジニアは、単に筐体を作るだけでなく、クリーンエネルギーを24時間365日稼働させるインフラを構築します。精密加工は、環境目標を現実の耐久性に変えます。

高性能エネルギー貯蔵エンクロージャを設計する準備はできましたか?シェンゲンでは、エンジニアリングの見識、高度な製造技術、厳格な品質管理を組み合わせて、プロトタイプからフル生産まで、信頼性の高いエンクロージャをお届けします。 CADファイルをアップロードするか、当社のエンジニアリングチームにご連絡ください。 無料DFMレビューとお見積もりは24時間以内です。

よくあるご質問

屋外用バッテリー・エンクロージャーに最も適した素材は何ですか?

アルミニウム5052またはステンレススチール316は、過酷な気候に耐える強力な耐食性と熱バランスを提供します。

エンクロージャー内の熱管理を改善するには?

空気の流れを良くするために、ルーバーや通気孔、エアチャネルを戦略的に配置しましょう。わずかな通気口の調整でも、温度を10~15℃下げることができます。

ストレージ・エンクロージャーはどの規格を満たすべきか?

UL 508A、NEMA 4X、IEC 60529 (IP54-IP67)、ISO 9001は、機械的安全性、環境保護、トレーサブルな品質を保証します。

EMIやアースの問題を防ぐには?

裸接点または継ぎ目の導電性コーティングを維持し、接地抵抗が2.5mΩ以下になるようにする。

シートメタル・エンクロージャーは耐用年数後にリサイクルできますか?

そうです。ほとんどの金属は、その価値の90-95%を保持し、新しい材料を生産するのに比べて最小限のエネルギー消費で再処理することができる。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。