多くのチームが、金属部品の適切な組み立て方法を見つけるのに苦労している。組み立てが悪いと、生産が遅れ、コストが上がり、品質が低下する。エンジニアやバイヤーは、しばしば不明確なオプションや混乱した選択肢に直面します。適切な技術を使うことで、強度が向上し、時間が短縮され、一貫性が高まります。

最適な板金組立方法には、溶接、リベット、ボルト、クリンチなどがある。それぞれの方法は、異なるニーズに適合する。強固な接合に最適なものもあれば、スピードや低コストに有効なものもある。適切なものを選ぶには、部品の設計、荷重強度、材料の種類、生産量によります。

それぞれの組み立て方法には長所と短所があります。それぞれの長所と短所を確認し、最適な方法を選びましょう。

#1溶接

溶接 は、板金部品を接合する最も一般的な方法のひとつである。高熱を利用して2つの部品の端を溶かす。金属が冷えると、強固な接合部が形成される。

この方法は、強力で恒久的なコネクションを生み出す。この方法は フレーム, エンクロージャーおよび耐荷重部品。溶接は、自動車、工業、構造物の用途でよく使用される。

溶接にはさまざまな種類がある。 MIG(金属不活性ガス)溶接 は速く、厚い金属に適している。 TIG(タングステンイナートガス)溶接 よりコントロールしやすく、よりきれいな仕上がりになる。 スポット溶接 は、特に大量生産において、薄いシートメタルに使用される。

溶接は、炭素鋼、ステンレス鋼、アルミニウムに最も適している。しかし、溶接にはきれいな表面と熟練した作業者が必要である。また、溶接が適切に行われないと、熱による歪みが生じることもある。

溶接は、強度と長期耐久性が最優先される場合に使用する。後で分解する必要がある部品や、後加工なしで外観の精度を必要とする部品には、溶接は最適ではない。

#2 リベッティング

板金部品のリベット接合 金属ピンまたはリベットを使う。リベットは両方の部品の穴を貫通する。その後、片方の端を変形させ、部品をしっかりと固定する。

リベットによる接合は、半永久的な強度を持つ。リベッティングは熱を使わないので、材料が反ったり焼けたりすることがありません。そのため、薄いシートやデリケートな部品に最適です。

主に2つのタイプがある。ソリッド・リベットは強力ですが、部品の両側にアクセスする必要があります。ブラインド・リベット(またはポップ・リベット)は片側から働き、スペースが狭い場合に便利です。

リベッティングは、航空宇宙、エレクトロニクス、金属製エンクロージャーで人気があります。リベッティングは、シンプルで素早く、費用対効果に優れており、アルミニウムやその他の軟質金属に適しています。

リベッティングは、安定した強度と迅速な生産が必要な場合に使用する。非常に厚い金属や、後で分解が必要な部品には最適な選択ではない。

#3ボルト

ボルト締めは、ボルト、ネジ、ナットを使って板金部品を連結する方法です。機械的な締結方法であり、取り外しや再組み立てが容易である。

この方法は丈夫で信頼できる。頑丈な構造物や、メンテナンスや将来の調整が必要な部品に適している。ボルトが適切に締め付けられていれば、高荷重に耐え、振動にも耐えることができる。

部品には穴が必要で、荷重を分散させるためにワッシャーが必要な場合もある。金属が薄すぎてねじ山を直接保持できない場合は、ねじ山付きインサートまたはナットを使用します。

ボルトは機械によく使われる、 括弧エンクロージャー、構造フレームなど。厚い金属にも薄い金属にも対応するが、正確な穴合わせが必要な場合がある。

ボルト締めを選択するのは、強度があり、後で分解するのも簡単なジョイントが必要な場合です。軽量設計や外観を重視する場合には不向きです。

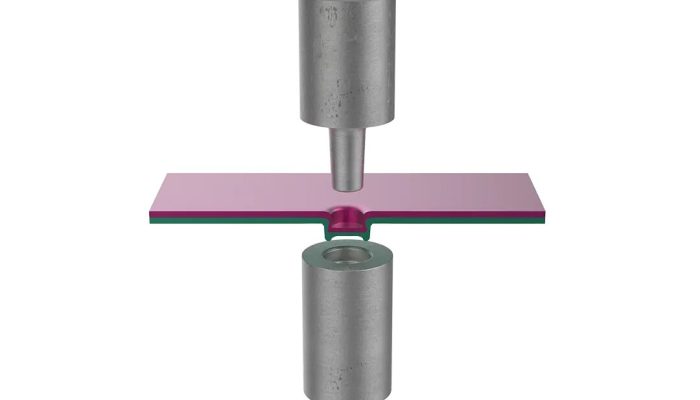

#4 クリンチング

クリンチングは、2枚の金属板を強い力で押し付けて接合する。工具は接触点でシートを変形させ、熱やネジ、リベットを使わずにロックする。

クリンチングは、余分な部品や溶接ガスを必要としない、迅速でクリーンな方法である。熱で表面を傷つけることがないため、コーティングや塗装を施した金属に効果的です。

クリンチングは、薄板のスチールやアルミニウムに最適です。自動車パネル、空調システム、家電製品のフレームなどに広く使われている。接合は強固ですが、溶接やボルト接合ほど強くはありません。

この方法には特別な工具と設備が必要である。また、重なり合った接合部や非構造部品に限られる。

クリンチは、極端な強度よりもスピードとコストを重視する場合に使用される。大量生産で、クリーンで歪みの少ない仕上がりを求める場合に適している。

#5タブ&スロットアセンブリ

タブとスロットのアッセンブリーは、金属にカットされた形状を使用する。タブはスロットにはめ込まれ、最終的な接合前にパーツを所定の位置に固定する。

この方法は、部品の位置合わせに役立つ。溶接、リベット、その他の接合工程で余分な固定具や治具の必要性を減らし、工程をスピードアップし、精度を向上させます。

タブとスロットの特徴は通常、レーザー切断またはパンチングで作られる。エンクロージャー、ブラケット、金属フレームによく見られます。

この方法は、部品が精密に設計されている場合に最も効果的である。これだけでは最終的な接合方法ではなく、溶接、リベット、接着剤による接合と組み合わせる必要がある。

タブとスロットのアッセンブリーを使用することで、嵌合を簡素化し、再現性を向上させ、労力を削減します。バッチ生産や一貫したアライメントが必要な部品に最適です。

#6ネジ付きインサート

スレッドインサートは、シートメタルに追加する金属スリーブで、強力で再利用可能なスレッドを提供する。母材が薄すぎてネジ山を保持できない場合に使用される。

これらのインサートは、あらかじめ開けられた穴にプレス、リベット、場合によっては溶接される。一度取り付けると、ネジやボルトをしっかりと固定することができる。

制御盤、筐体、部品の交換が必要な場合によく使用される。アルミニウム、ステンレス鋼、軟鋼のシートに適しています。

ねじ込み式インサートは耐久性を向上させ、ねじ山の剥離を防ぎます。また、組み立てやメンテナンスも容易になります。

薄い板金に、きれいで強力なねじ接続が必要な場合に使用する。コストがかかり、適切な工具が必要だが、繰り返し使う部品にはその価値がある。

#7接着剤による接着

接着剤による接合は、板金部品の接合に接着剤やエポキシを使用する。熱やネジ、溶接を必要とせず、強固な結合を形成します。

この方法は、混合素材や穴あけや加熱ができない表面に効果的である。また、応力を接合部に均等に分散させ、弱点を減らすことができる。

接着剤は、電子機器、自動車パネル、装飾部品などに使用されている。ファスナーが見えず、すっきりとした外観になります。

表面処理が重要です。油分、ほこり、粗い表面は接着を弱めることがある。硬化に時間がかかると、生産が遅くなることがあります。接着剤によっては、接着時に温度や圧力を制御する必要があります。

重要な場合や、薄い部品、コーティングされた部品、非金属部品を扱う場合は、接着剤を使用してください。高熱や高負荷の用途には最適ではない。

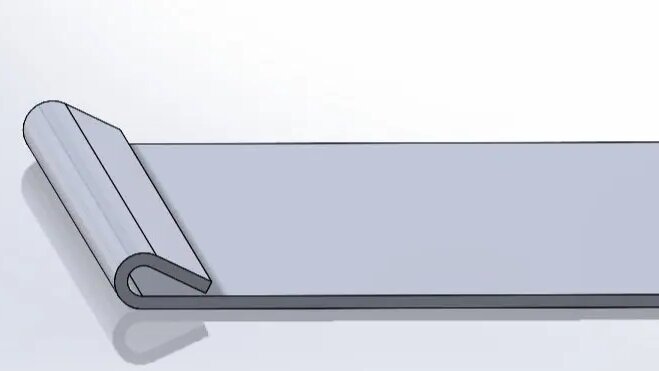

#8ヘミング

ヘミング は、シートの端を別の部分の上に折りたたむ。これにより、両者が固定され、滑らかで安全なエッジが作られる。

パネル、ドア、エンクロージャーに広く使用されています。折り返しエッジは強度を増し、怪我や摩耗の原因となる鋭いエッジを取り除きます。

ヘミングは、薄い鋼板やアルミニウムに最適です。固定力を高めるには、接着剤やスポット溶接と組み合わせることが多い。

この工程では、正確な曲げ加工と、割れやシワを避けるためのきれいなエッジが必要となる。金型は、特にきつい曲げに対して正確でなければならない。

ヘム加工は、エッジをきれいにし、負荷のかからない部分の強度を高めるために使用します。安全性、外観、フィット感を重視する場合に最適です。

#9圧着

圧着は、圧力を使って部品を折り曲げたり変形させたりすることで、シートメタルを接合します。熱や接着剤、余分な金具を使わずに部品を固定します。

この方法は迅速で簡単だ。空調ダクト、ケーブル・トレイ、照明器具、金属製ハウジングなどによく使われる。

圧着は薄板金属に最も効果的である。特殊な工具は必要だが熟練工は必要なく、接合部は軽量で低コストである。

溶接やボルト締めほどの強度はない。圧着接合は、高荷重や振動で緩むことがある。

軽荷重部品に迅速で低コストのソリューションが必要な場合は、圧着を使用してください。最小限のセットアップで、大量生産に最適です。

#10セルフクリンチングファスナー

セルフクリンチング・ファスナーは、シートメタルに押し込んで強力なスレッドまたはスタッドを作ります。一度取り付ければ、金属の永久的な一部となります。

溶接や接着剤を使わず、周囲の金属を変位させて固定する。一般的なタイプには、ナット、スタッド、スタンドオフなどがある。

これら ファスナー は、エンクロージャー、ブラケット、電子パネルなどに広く使用されています。スレッドを直接保持できない薄いシートメタルに最適です。

取り付けは素早く、表面を傷つけることもない。通常は軽く押すだけで十分です。ただし、基材がきちんと固定されるためには、基材がファスナーよりも柔らかくなければなりません。

薄い金属に強力で再利用可能なねじ山が必要な場合は、セルフクリンチファスナーを使用してください。時間を節約し、余分な部品や溶接の必要性を減らします。

#11ヒンジ

ヒンジは2つの金属部品を接続し、一方の部品を回転させたりスイングさせたりします。屋内では、パネル、カバー、アクセスポイントなどに使用される。

ピアノ・ヒンジ、バット・ヒンジ、コンシールド・ヒンジなど、さまざまなタイプがあります。サイズ、荷重、可動範囲によって選択します。

ヒンジは通常、溶接、リベット止め、ボルト止めで取り付けられる。表面に取り付けるように設計されたものもあれば、切り欠きにはめ込んでフラッシュ仕上げにするものもある。

彼らは囲いの中で最もよく働く、 キャビネットまた、定期的な開閉が必要な機器にも適しています。ヒンジを上手に選ぶことで、機能性、安全性、耐久性が向上します。

信頼性が高く、長持ちする可動ジョイントが必要な場合は、ヒンジを使いましょう。ただ、しっかりと位置合わせをし、支える部分の重さに合わせるようにしてください。

結論

板金組立には幅広い技術があり、それぞれに異なる目的があります。強固で永久的な接合部を提供するものもあれば、迅速な組み立てや簡単な分解を可能にするものもあります。最適な選択は、材料の種類、部品の機能、荷重強度、生産ニーズによって異なります。

お客様のプロジェクトに適した板金組立方法の選択にお困りですか? お問い合わせ 迅速なソリューションと専門家によるサポートをご提供いたします。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。