表面処理にどのブラスト方法が最適か迷ったことはありませんか?サンドブラストとビーズブラストはよく使用される2つの技術です。それぞれに利点と考慮点があります。どちらがお客様のニーズに適しているかを判断するために、それぞれを見てみましょう。

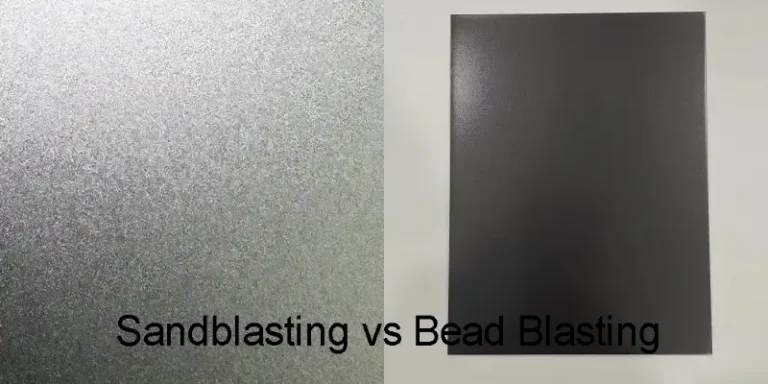

サンドブラストとビーズブラストの主な違いは、使用する材料とその結果です。サンドブラストでは粗い砂粒子を使用するため、攻撃性があります。そのため、激しい洗浄に適しています。一方、ビーズ ブラストは滑らかな球状のビーズを使用します。より穏やかな仕上がりになり、デリケートな表面やより精度が必要な場合に適しています。

サンドブラストとビーズブラストのどちらかを選択する場合は、使用する素材と希望する仕上げの種類を考慮してください。主な違いを見てみましょう。

サンドブラストとは何ですか?

サンドブラスト研磨ブラストとも呼ばれるこのプロセスは、圧縮空気を使用して研磨材を表面に吹き付けるものです。その衝撃力によって表面を洗浄、平滑化、粗面化します。その結果は、作業する材料と使用するブラスト方法によって異なります。粒子は通常砂から作られるため、サンドブラストと呼ばれます。

サンドブラストは、粗いまたは凸凹のある表面から汚れ、錆、塗料、その他の汚染物質を除去します。鉄やアルミニウムのような金属には非常に効果的ですが、研磨剤のような質感が残ることがあり、すべてのプロジェクトに望ましいとは限りません。

サンドブラストで使用される材料

サンドブラストで使用される最も一般的な材料は珪砂ですが、希望する仕上げと材料の種類に応じて他の研磨材を使用することもできます。これには以下が含まれます:

- 酸化アルミニウム:より困難な、より研磨性の高いブラスト作業用。

- ガラスビーズ:研磨用で、滑らかな仕上がりになる。

- スチールグリット:金属表面の洗浄と下地処理に使用。

- ガーネット:過酷な洗浄作業に使用される高性能研磨剤。

サンドブラスト用機器

サンドブラスト用の設備には一般的に以下のものがある:

- ブラストキャビネット:洗浄対象物が置かれる密閉された環境。

- エアーコンプレッサー:研磨媒体を推進するのに必要な圧力を提供する。

- ブラストホース:研磨剤が表面に向けられる導管。

- ノズル:これらは、媒体の流れと速度を制御するために使用される。

- 保護具:サンドブラストは、空気中に浮遊する粒子のため、ゴーグル、手袋、呼吸装置などの安全装置が必要です。

サンドブラストの一般的な用途

サンドブラストは、さまざまな産業で幅広い用途に使用されています:

- 金属表面のクリーニング:錆、塗料、その他の汚染物質の除去。

- 表面処理:コーティング剤、塗料、接着剤の接着性を高めるために表面を粗くすること。

- エッチング:ガラスや石などの素材に複雑なデザインを施すこと。

- コンクリート・クリーニング:コンクリート表面の汚れ、シミ、古い塗膜の除去。

- 修復:銅像、歴史的建造物、自動車部品などの洗浄と修復。

ビーズブラストとは何ですか?

ビーズ ブラストでは、通常はガラスまたはセラミックの小さな球状のビーズを使用します。これらのビーズはサンドブラストよりも低速で噴射されるため、より滑らかで洗練された仕上がりになります。ビーズブラストは、特にアルミニウムやチタンのような柔らかい材料で、きれいで均一な表面が必要な場合によく使用されます。

ビーズ ブラストの主な利点は、デリケートな素材に損傷を与えないことです。より穏やかなプロセスであるため、次のような場合に最適です。 仕上げ用途 そこでは、表面を無傷に保つことが不可欠である。

ビーズブラストで使用されるメディアの種類

ビーズ ブラストに使用される媒体にはさまざまな種類があり、それぞれ用途に応じて特定の利点があります:

- ガラスビーズ:一般的な用途 研磨ガラスビーズは素材を傷めることなく、滑らかでマットな仕上がりになる。

- プラスチック・ビーズ:ガラスよりも柔らかく、デリケートな部品や、強い研磨剤では傷がついたり弱くなったりする素材のクリーニングに最適です。

- セラミック・ビーズ:より複雑なサーフェスや、よりアグレッシブな仕上げが必要な場合に使用され、より高いレベルの磨耗を提供する。

- スチール・ビーズ:ヘビーデューティー用途に使用されるスチールビーズは、よりアグレッシブな衝撃を与え、産業作業に理想的です。

ビーズブラスト用機器

ビーズブラストには、研磨媒体の正確かつ制御された塗布を保証するための特定の装置が必要です:

- ブラストキャビネット:管理された環境で、洗浄または研磨される部品が置かれる。キャビネットは、媒体を封じ込め、汚染を防ぐために密閉されている。

- エアーコンプレッサー:ビーズを浮上させるのに必要な圧力を与える。

- ブラストホースとノズル:ホースがメディアを表面に導き、ノズルがビーズの流れと衝撃を制御する。

- 集塵機:作業スペースを清潔に保つために不可欠で、使用済みのビーズやほこりを回収し、効率的で安全なプロセスを維持するのに役立つ。

- 保護具:ゴーグル、手袋、呼吸マスクと同様、飛散する粒子や粉塵から作業者を守るために必要な装備。

ビーズブラストの一般的な用途

ビーズ ブラストは、精度と表面の美観が不可欠な産業で一般的に使用されています。代表的な用途には次のようなものがあります:

- 表面研磨:金属、プラスチック、ガラスに滑らかでマットな仕上げを施すのに最適なビーズブラストは、対象物の形状を変えることなく外観を向上させます。

- デリケートな部品の洗浄:ビーズブラストは、自動車、航空宇宙、医療産業など、強力な研磨剤に敏感な部品の洗浄に最適です。

- アルミニウムとステンレススチール仕上げ:高い美観を要求される金属に、均一で耐食性に優れた表面を作ります。

- デバリング:製造された部品の小さな欠陥や鋭いエッジを取り除き、部品の外観と安全性を向上させます。

- 修復と保存:アンティークのクリーニング、歴史的工芸品の修復、デリケートな表面を傷つけずに保護するために使用される。

サンドブラストとビーズブラストの主な違い

サンドブラストとビーズブラストはどちらも、金属表面の処理によく使用される方法です。しかし、用途によってそれぞれ独自の利点があります。主な違いを説明します:

研磨メディアの比較

サンドブラストは研磨材として砂を使用します。砂は硬く粗いため、硬い層を剥がすのに効果的です。しかし、表面は粗くなります。

ビーズ ブラストでは、小さめの丸いガラス、セラミック、またはスチール ビーズを使用します。これらのビーズは滑らかで優しいため、柔らかい素材やより細かい仕上げを必要とする作業に最適です。

表面の質感と仕上げの品質

サンドブラストは、砂が高速で衝突するため、表面の質感が粗くなります。これは、テクスチャーを追加したり、厚いコーティングを除去するのに最適です。

しかし、ビーズブラストでは、より滑らかで洗練された仕上がりになります。ビーズは均一な表面を作り出し、ざらつきのないきれいで洗練された外観に最適です。

プロセスのスピードと効率性

サンドブラストは、研磨粒子が大きく重いため、作業時間が短縮されます。より短時間でより多くの面積をカバーできます。ただし、仕上げが荒くなるため、その後の清掃が必要になる場合があります。

ビーズブラストはより穏やかであるため、作業速度は遅くなります。しかし、再研磨の回数が少なくて済むため、最終的な表面をより正確にコントロールすることができます。

粉塵と廃棄物管理

どちらの工程でも粉塵と廃棄物が発生します。サンドブラストでは、研磨材の衝撃により、より多くの粉塵と破片が発生します。つまり、より多くの粉塵対策と清掃が必要になります。

ビーズブラストはビーズが小さいため、粉塵や廃棄物の発生が少なく、全体的にクリーンな工程となります。ビーズは砂よりも長持ちするため、廃棄物も少なくなります。

サンドブラストとビーズブラストの費用対効果

高負荷の洗浄や剥離作業には、通常サンドブラストの方が費用対効果が高くなります。研磨剤は一般に安価で、プロセスは広い範囲を迅速にカバーします。

ビーズブラストは、ビーズが細かく、処理に時間がかかるため、コストが高くなる傾向があります。しかし、より滑らかな仕上げとダメージの低減により、繊細な作業や高精度の作業には余分なコストをかける価値がある場合があります。

クイック比較

サンドブラストとビーズブラストの簡単な比較を表にしてみました:

| 特集 | サンドブラスト | ビーズブラスト |

|---|---|---|

| 研磨メディア | 粗い砂 | 小さな丸いビーズ(ガラス、セラミック、スチール) |

| 表面のテクスチャ | よりラフで、よりテクスチャーがある | より滑らかに、より磨かれた |

| 仕上げ品質 | より攻撃的で、粗い表面を残す可能性がある | よりきめ細かく、均一で、きれいな仕上がり |

| スピードと効率 | より速く、広範囲を素早くカバー | より遅く、より正確に、しかし詳細に |

| 埃と廃棄物 | ホコリやゴミが多く、清掃が必要 | ホコリが少なく、クリーンなプロセス |

| 費用対効果 | 高負荷の作業でより高い費用対効果を発揮 | 高価だが、正確でクリーン |

サンドブラストとビーズブラストの比較:長所と短所

ここでは、サンドブラストとビーズブラストの両方の利点と欠点を簡単に見て、お客様の表面処理のニーズに最適な方法を判断するのに役立ちます:

サンドブラスト:長所と短所

長所:

- 高速プロセス:サンドブラストは広い面積をすばやくカバーするため、強力な洗浄と表面処理に最適です。

- コスト効率が高い:使用される研磨材(砂)は一般的に安価であるため、プロセス全体のコストを削減できる。

- 多用途:鉄やコンクリートのような過酷で耐久性のある表面に効果的。

- ストリッピングに最適:硬い表面の重いコーティング、錆、汚染物質の除去に最適。

短所:

- ラフ仕上げ:この工程は粗い表面を作るので、すべての用途に適しているとは限りません。

- 埃と廃棄物:粉塵の発生と廃棄物の蓄積が多く、特別な清掃と換気が必要。

- 潜在的な材料損傷:サンドブラストの攻撃的な性質は、柔らかい素材や繊細な部品を損傷する可能性があります。

ビーズブラスト:長所と短所

長所:

- より滑らかな仕上がり:精密な作業やデリケートな素材に最適。

- 素材に優しい:アルミニウムやチタンのような柔らかい素材を傷つけたり、歪ませたりしにくい。

- クリーナープロセス:粉塵や廃棄物の発生が少なく、クリーンな作業環境を実現。

- 仕上げに最適:表面の完全性と外観が重要な用途に最適。

短所:

- より遅いプロセス:ビーズブラストはサンドブラストよりも時間がかかります。

- より高いコスト:材料(ビーズ)と時間のかかるプロセスにより、ビーズブラストはサンドブラストよりも高価になります。

- 限定的な攻撃性:重研磨や厚い膜の除去にはあまり効果的でない。

サンドブラストとビーズブラストのどちらを選ぶか?

サンドブラストとビーズブラストのどちらを選択するかは、いくつかの要因によって決まります。ここでは、決定を下す際に考慮すべき点を説明します:

考慮すべき要素素材、仕上げ、目的

- 材料の種類:鉄鋼やコンクリートなどの強靭な材料を扱う場合は、その攻撃的な性質からサンドブラストが適しています。アルミニウムやチタンのような柔らかい金属の場合、ビーズブラストは穏やかで、材料の完全性を維持するのに役立ちます。

- 仕上げの条件:サンドブラストは、接着性やコーティングを向上させるために、より粗く、より質感のある表面が必要な場合に最適です。美観や精度のために滑らかな研磨仕上げが必要な場合は、ビーズブラストによりきめ細かい仕上がりが得られます。

- プロセスの目的:表面の洗浄、剥離、平滑化のいずれが必要かを検討します。サンドブラストは塗装や錆の剥離に適しており、ビーズブラストは繊細な部品の研磨や仕上げに適しています。

費用対効果分析

- 初期費用:サンドブラストは、研磨剤のコストが低く、処理時間が短いため、初期費用対効果が高くなる傾向があります。重作業や広い表面積に適しています。

- 長期投資:ビーズブラストはプロセスが遅く、ビーズが高価であるため、初期費用が高くなる場合があります。しかし、よりきめ細かな仕上げと材料の保全が必要な作業では、追加費用は価値があるかもしれません。

- 効率:サンドブラストはスピードが速く、広い面積をカバーできるため、大規模なプロジェクトに効率的です。ビーズブラストは速度は遅いですが、精度が高く、仕上がりの質が高いため、小規模で細かい作業に適しています。

長期的な耐久性と結果

- サンドブラスト:時間の経過とともに、サンドブラストはその研磨性により、柔らかい素材の摩耗や破損につながる可能性があります。しかし、サンドブラストは、より粗い条件に耐える必要がある表面や、コーティングのためにより攻撃的な質感を作りたい場合に最適です。

- ビーズブラスト:ビーズブラストによる滑らかな仕上げは、特に表面の摩耗を最小限に抑える必要がある部品に対して、長期的な耐久性が高くなります。ビーズブラストは、性能や外観に重要な洗練された表面を持つ用途に最適です。

結論

サンドブラストとビーズブラストのどちらを選択するかは、作業する材料、必要な仕上げの種類、プロジェクト全体の目標によって異なります。サンドブラストは、頑丈な洗浄、剥離、表面の粗面化を迅速かつコスト効率よく行うのに理想的です。一方、ビーズブラストは、デリケートな素材に滑らかな研磨仕上げを施すのに最適で、精度が高く、よりきれいな仕上がりになります。

次のプロジェクトを始める準備はできていますか? お問い合わせ お客様の製造工程に最適な表面処理ソリューションをご提案いたします。

その他のリソース

環境に優しい表面処理 – 出典: Ajecoblasting

サンドブラストで錆を除去する方法 – 出典: エアブラスト AFC

表面処理機器 – 出典: SurfacePrep

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。