板金部品を調達する際には、耐久性、耐性、美観を優先したいものです。板金部品の性能と外観を劇的に向上させる技術があると言ったらどうでしょう?今日ご説明するのは、PVDコーティング・プロセスです。

PVDというと専門的に聞こえるが、かなり実用的だ。切削工具、時計ケース、医療部品、さらには装飾金物にも使用されています。PVDの工程を順を追って説明しよう。

PVDコーティングプロセスとは?

PVDとはPhysical Vapor Deposition(物理蒸着)の略。真空を利用したコーティングプロセスです。固体の金属が蒸気に変わります。そして、この蒸気が部品の表面に定着し、薄く強固な層を形成します。この層が表面を摩耗、熱、腐食から保護します。PVDは液体の化学薬品を使用しません。高熱と真空技術に依存しています。

PVDは1800年代に初期の真空メタライジングから始まった。20世紀には、電子機器や航空宇宙分野で使用されるようになった。1980年代には技術が向上し、より高速で安定したものとなった。それ以来、工具コーティング、医療機器、装飾金物において重要な手法となっている。

PVDは部品を長持ちさせます。摩擦を減らし、硬度を高め、腐食に耐えます。工具、機械部品、コンポーネントの強度と寿命を向上させるために、多くの産業がPVDに依存しています。PVDはクリーンな生産をサポートし、廃棄物を削減します。そのため、品質と持続可能性に対する現代のニーズに適合しています。

PVDコーティングの仕組み

PVDが部品表面をどのように改善するのかを理解するには、プロセスを明確でシンプルなステップに分解することが役立ちます。

物理蒸着と化学蒸着の比較

PVDとはPhysical Vapor Deposition(物理的気相成長)の略。化学気相成長法(CVD)とは異なります。PVDは真空チャンバー内で、熱または電気エネルギーを使って固体金属を蒸気に変えます。蒸気は部品に付着し、薄膜を形成します。化学反応は必要ありません。

対照的にCVDは、表面と反応するガスを使用する。これらのガスは化学反応によって新しい材料層を形成する。CVDはしばしば高温を必要とし、より複雑な化学反応を伴う。

PVDはよりクリーンで、より低い温度で作動し、幅広い部品に適合するため、部品に損傷を与えることがない。

PVDプロセスの基本ステップ

- クリーニング:汚れ、油、錆を取り除くために部品を洗浄する。この工程が強力な接着の鍵となる。

- ローディング:きれいな部品は真空チャンバーに入る。

- 蒸発:チタンやクロムなどのコーティング金属を加熱したり、イオンを浴びせたりする。蒸気に変わる。

- 沈殿:蒸気は真空中を移動し、部品の表面に着地する。固体薄膜を形成する。

- 冷却と荷降ろし:コーティング後、部品は冷却され、チャンバーから取り出される。

一般的なPVD技術の種類

PVDにはいくつかの方法がある。それぞれの方法は微妙に異なるが、いずれも真空中で蒸気を用いて表面をコーティングする。

スパッタリング

スパッタリングは、イオンを使って金属ターゲットから原子をたたき落とす。これらの原子は蒸気となって部品を覆う。アルゴンなどのガスが真空チャンバーに加えられる。これによりプラズマが形成され、イオンが発生する。イオンは高速で金属ターゲットに衝突する。金属原子が飛び散り、部品の表面に薄い層を形成する。スパッタリングは、滑らかで均一なコーティングを作り出し、薄膜に適している。

電子ビーム蒸着

この方法では、高エネルギーの電子ビームを使ってコーティング金属を加熱する。金属は溶けて蒸気になる。蒸気はチャンバー内を移動し、部品に降り注ぐ。この手法では、コーティングの厚みと純度を正確に制御することができる。融点の高い素材に効果的です。

アーク蒸着

アーク蒸着は、電気アークを使って金属ターゲットを叩きます。アークは金属を蒸発させる非常に熱いスポットを作る。蒸気はプラズマとなり、部品をコーティングする。この方法では、緻密で強固なコーティングができる。しかし、膜中に小さな粒子や液滴が発生することもある。滑らかな表面を得るためには、これらを制御する必要がある。

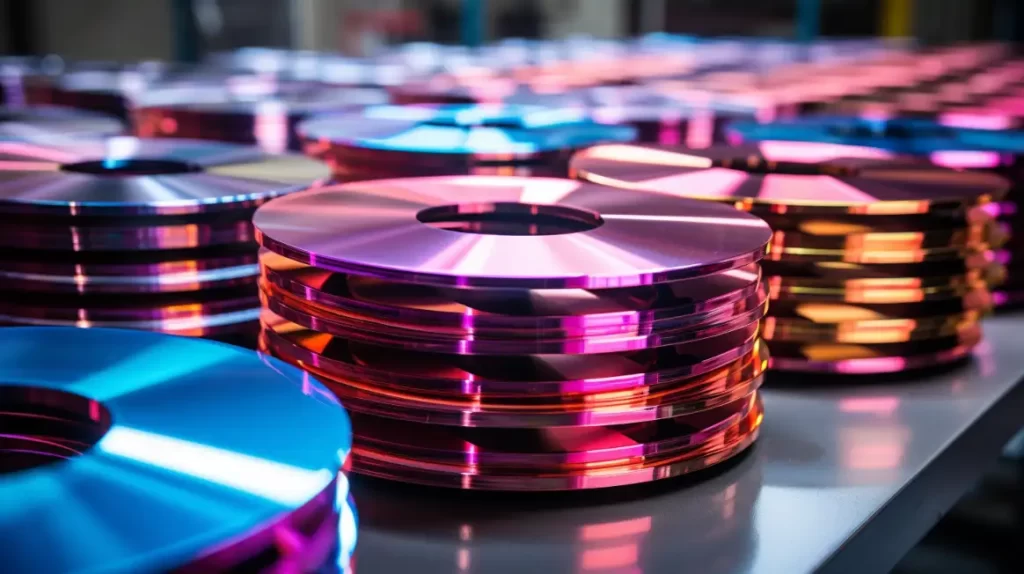

PVDコーティング材料と基板適合性

適切なコーティングを選択し、適切な基材と組み合わせることで、強力な接着と性能を実現します。

メタルおよびセラミック・コーティング・オプション

PVDコーティングには、金属タイプとセラミックタイプがある。金属コーティングは 窒化チタン または窒化クロム(CrN)は、強靭で耐摩耗性に優れている。工具や機械部品に使用される。

窒化ジルコニウム(ZrN)などのセラミックコーティングは、耐熱性と耐食性に適しています。一部のコーティングは、硬度、色、熱安定性のバランスをとるために、金属とセラミックの特性をブレンドしています。

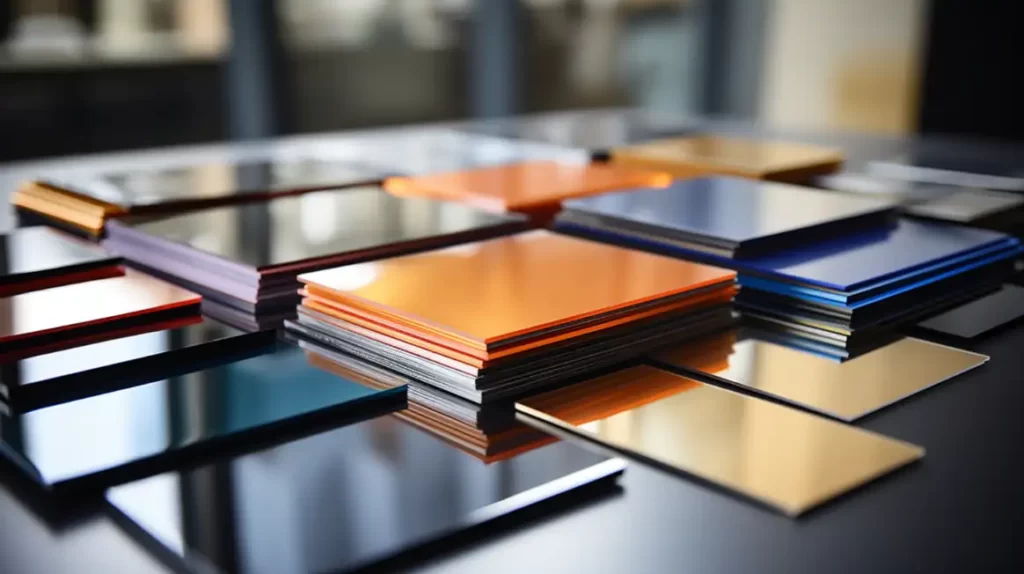

適合基板材料

PVDは、真空と中程度の熱に対応できる材料に最も効果的です。これには以下が含まれる:

- ステンレス

- 工具鋼

- アルミニウム

- チタン

- 炭化物

- プラスチック(低温PVD)

基材は、コーティング中にガスが発生したり変形したりしてはならない。金属はその強度と安定性から、最も一般的な基材である。

使用機材と技術

PVDコーティングは、精密なハイテク機器に依存しています。システムの各部分は、クリーンで均一なコーティングを得るために重要な役割を果たしています。

真空チャンバー

真空チャンバーは、コーティング工程全体が行われる場所です。コンタミネーションを避けるため、空気と湿気を取り除きます。きれいな真空は、蒸気が自由に移動し、部品に付着することを可能にする。プロセス中、チャンバーはしっかりと密閉され、低圧に保たれていなければなりません。

ターゲット材料とカソード

ターゲットは蒸気になる金属または化合物である。チャンバー内に置かれ、コーティングされる部品に面する。スパッタリングでは、ターゲットはイオンで叩かれる。アーク蒸着では、ターゲットは電気アークで叩かれる。カソードがエネルギーを発生させ、ターゲットから原子を切り離します。この原子がコーティングとなる。

加熱およびプラズマ生成システム

熱を利用してコーティング金属を溶かすシステムもある。また、電子やイオンのビームを使ってターゲットを蒸発させるものもある。プラズマは多くの場合、チャンバー内で生成される。これは蒸気を誘導し、表面への結合を強化するのに役立つ。これらのシステムは、安定したプロセスを維持するために精密な制御を必要とする。

PVDコーティングの利点

PVDコーティングは保護以上の働きをします。部品の性能と外観を向上させるのです。これがPVDコーティングの大きな特徴です。

硬度と耐摩耗性

PVDコーティングは強靭です。高い応力、切削、繰り返しの使用に耐えることができます。例えば、窒化チタンでコーティングされた工具は、切れ味が長く持続します。硬い表面は、刃先の摩耗、表面の損傷、ひび割れを軽減します。

腐食保護

湿気、空気、化学物質を遮断するコーティングもあります。窒化クロムやジルコニウムベースのコーティングは、錆や腐食を遅らせる強固なバリアを形成します。これは、海水や湿度の高い空気のような過酷な環境で役立ちます。

摩擦と潤滑の改善

PVDは表面の摩擦を低減します。より滑らかで剛性の高い表面は、可動部品間の抵抗を減らします。乾式や高速の用途では、熱や摩耗の軽減に役立ちます。一部のコーティングは乾式潤滑剤のように機能し、オイルやグリースの必要性を低減します。

美的向上

PVDは外観も向上させます。ゴールド、ブラック、シルバー、ブロンズなど、光沢のある均一な仕上げが可能です。これらのコーティングは、簡単に色あせたり剥がれたりしません。そのため、工具、時計、金物、消費者向け製品に人気があります。

制限と課題

PVDには多くの利点がありますが、限界もあります。これらを知ることで、どのような場合にPVDが適しているかを判断することができます。

高いイニシャルコスト

PVDシステムには、真空チャンバー、電源、精密な制御装置が必要である。これらのツールの購入とセットアップには費用がかかる。小規模なショップや少量生産のニーズがあるショップにとって、このコストを正当化することは難しいでしょう。

基板のサイズと形状の制限

部品は真空チャンバー内に収まらなければなりません。大きな部品や異形の部品は、均一にコーティングできないことがあります。鋭利な角や深い穴、死角があると、蒸気の流れが妨げられることがあります。その結果、コーティングが不均一になったり、スポットが薄くなったりします。

表面清浄度に対する感受性

PVDは汚れのない表面を必要とします。汚れや油分、酸化膜があると、コーティングが固着しなくなります。わずかなキズでも、剥離や弱いシミの原因となります。そのため、洗浄工程は厳格で詳細なのです。

厚いコーティングには不向き

PVDは、通常1~5ミクロンのもろい層を形成する。これは摩耗や摩擦の抑制には最適ですが、厚い保護層を形成することはできません。緻密なバリアが必要な部品には、他のコーティング方法が効果的です。

PVDコーティングの産業用途

PVDコーティングは様々な分野で使用されています。性能を向上させ、保護を加え、外観を向上させます。

切削工具と金型

PVDは、ドリルビット、エンドミル、PVD加工に広く使用されている。 スタンピング・ダイ.TiNやTiAlNのようなコーティングは、これらの工具をより硬くし、耐熱性を高める。そのため、切削速度が速くなり、長持ちし、機械加工のダウンタイムを減らすことができる。

医療機器と手術器具

外科用ハサミ、メス、インプラントには、PVDコーティングが施されていることが多い。これらのコーティングは生体適合性に優れ、滑らかで耐食性に優れている。これらのコーティングは、器具の洗浄を容易にし、感染のリスクを低減する。また、無菌環境における器具の寿命を延ばす効果もある。

自動車および航空宇宙部品

自動車や航空機では、PVDは小型の高性能部品の保護に役立っています。バルブ部品、ギア、エンジン部品などです。コーティングは熱、摩耗、腐食に耐えます。これにより、信頼性が向上し、メンテナンスが軽減されます。

家電と時計

PVDは、携帯電話、ノートパソコン、時計に色と耐傷性を与えます。なめらかな仕上がりが長持ちする。 ペイント または メッキ.コーティングは色あせしにくく、毎日使っても新品同様の美しさを保ちます。

品質管理と検査方法

PVDコーティングは厳しい基準を満たさなければなりません。品質チェックは、各部品が正しい厚み、強度、仕上げを受けることを保証するのに役立ちます。

膜厚測定

重要なステップは、コーティングの厚さを測定することである。ノギスや蛍光X線分析(XRF)のようなツールが使われる。コーティングが設計仕様を満たしているかどうかを確認するのだ。厚さは通常数ミクロンであるため、精度が重要になる。

接着試験

コーティングの密着性を確認するために、密着性テストが行われる。標準的な方法はスクラッチテストである。スタイラスで表面を押し、力を加えていく。コーティングがすぐに剥がれたり、ひび割れたりした場合は不合格となる。

目視および光学検査

技術者は、穴、ひび割れ、色むらなどの欠陥がないかを検査する。顕微鏡や明るいライトを使用して表面をチェックします。目に見える欠陥は、部品の品質や性能を低下させる可能性があります。

摩耗とスクラッチ試験

部品を制御された力でこすったり、削ったりする。これによって、コーティングの耐摩耗性をチェックする。摩擦、硬度、経時的な表面の損傷などを試験する機械を使用するラボもある。

結論

PVDコーティングは、金属やプラスチック部品を保護し、強化するためのクリーンで精密な方法です。真空中で気化した金属を使用し、薄く、硬く、耐久性のある表面を形成します。このプロセスは、耐摩耗性を高め、摩擦を減らし、外観を改善し、腐食から保護します。

信頼性の高い表面コーティングソリューションをお探しですか?迅速なお見積り、技術サポート、カスタムコーティングサービスをご提供いたします。 お問い合わせ をクリックして、PVDがどのように部品の性能と寿命を向上させるかをご覧ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。