最近の製品設計では、タイトな曲げ加工、きれいな仕上げ、高い再現性が求められることが多い。しかし、すべての曲げ加工方法がそのようなニーズに応えられるわけではありません。プレスブレーキ成形は、その解決策となり得ます。精密な制御が可能で、さまざまな金属に対応し、小ロットにも大ロットにも適しています。

プレスブレーキ成形は単純に聞こえますが、それだけではありません。プレスブレーキがどのように機能するのか、なぜそれがあなたのプロジェクトにとって重要なのか、ぜひ読み進めてください。

プレスブレーキ成形とは?

プレスブレーキ成形は、パンチとダイの間にシートメタルを押し込んで曲げる工程です。パンチが下に動いて金属をダイに押し込み、曲げを作ります。角度と形状は、パンチ、ダイ、プレスの深さによって決まります。

プレスブレーキ成形の重要な考え方は、制御された力です。プレスブレーキは、直線軸に沿って圧力をかけます。この力によって、金属を切断したり破損させたりすることなく曲げることができます。

曲げ角度は、パンチがダイの中をどれだけ進むかによって決まります。材料の種類、厚さ、幅も結果に影響します。オペレーターは、より精度を高めるために、力、速度、位置を調整することができます。

プレスブレーキの主要部品

プレスブレーキにはいくつかの主要部品がある:

- フレーム:すべてを固定するボディ。

- ラム(またはスライド):パンチをダイに押し込むために上下に動く。

- パンチ:金属を成形する一番上の工具。

- 死ぬ:ベンドを支える一番下の道具。

- バックゲージ:曲げる前に金属板を正しく位置決めするのに役立ちます。

- 制御システム:手動またはCNC、曲げパラメータの設定と管理。

プレスブレーキの仕組み

プレスブレーキ成形のステップを知ることで、精度と計画が最も重要な部分を理解することができます。各段階は、部品の最終形状、品質、効率に影響します。

ステップ1:材料の準備

適切な板金を選ぶことから始めましょう。厚さ、サイズ、種類は、曲げ方に影響します。シートが平らで、きれいで、傷がないことを確認してください。こうすることで、曲げ加工中のエラーを防ぐことができます。

次に、曲げ線の位置を確認します。はっきりと印をつけるか、自動化されている場合はCNCシステムにロードします。

ステップ2:プレスブレーキの設定

希望の曲げ半径と材料に基づき、適切なパンチとダイを取り付けます。それらが適切に位置合わせされ、しっかりと固定されていることを確認してください。

バックゲージを調整する。曲げが正しい位置に来るように金属を位置決めします。CNCシステムの場合は、部品の寸法と曲げ角度を制御装置に入力します。

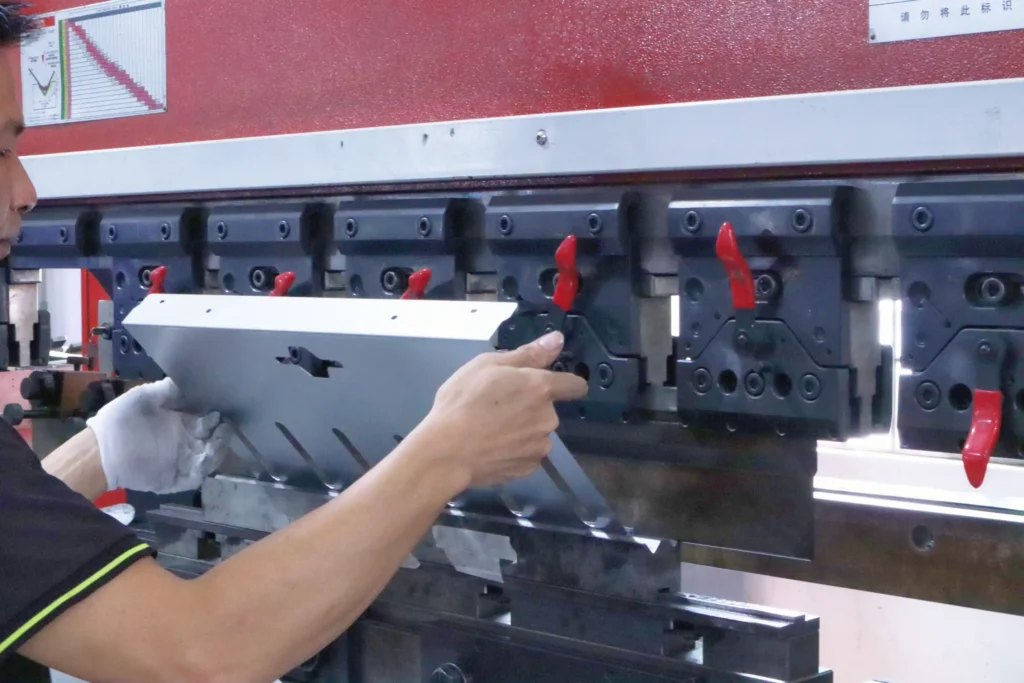

ステップ3:シートメタルの位置決め

シートをバックゲージに当てます。ゲージはシートを曲げるたびに正しい位置に固定します。オペレーターは、シートが平らでまっすぐであることを確認するため、アライメントをチェックします。

プレスブレーキの中には、シートを所定の位置に固定するためにクランプシステムを使用するものがある。

ステップ4:金属を曲げる

すべてがセットされると、ラムがパンチをダイの中に下ろします。ダイによっては、この動作で金属をV字またはU字に押し出します。

設定した深さや角度に達するとプレスは停止する。CNCマシンは、センサーとソフトウェアを使ってこれをリアルタイムで監視します。

ステップ5:結果の検査

曲げた後、部品をチェックする。角度、位置、寸法を測定します。ずれている場合は、次のサイクルの前にプレスブレーキまたはバックゲージを調整します。

部品の各曲げに対して、この作業を繰り返します。複数回曲げる部品は、曲げの間にシートの位置を変える必要があるかもしれません。

プレスブレーキ成形で使用される一般的な材料

材料の選択は曲げ加工に影響します。圧力がかかると、金属によって挙動が異なります。ここでは、プレスブレーキ成形に使用される日常的な材料をご紹介します。

- 軟鋼: 軟鋼はプレスブレーキ加工で最も使用される材料です。強度が高く、価格も手ごろで、成形も簡単です。割れることなく曲がり、形状をよく保ちます。

- ステンレススチール: ステンレス鋼は剛性が高く、腐食に強い。曲げるには軟鋼より大きな力を必要とする。

- アルミニウムだ: アルミニウムは軽量で耐食性に優れている。簡単に曲がるが、酷使すると割れやすい。

- 銅と真鍮: 銅と真鍮は柔らかく、装飾性が高い。よく曲がるが、注意深く扱わないと傷がついたり変形したりする。

- 亜鉛メッキスチール: 亜鉛メッキ鋼板は、錆びにくい亜鉛コーティングが施されている。軟鋼と同様に曲げられるが、コーティングを傷つけないよう清潔な工具が必要。

プレスブレーキの種類

それぞれのプレスブレーキは、異なる製造ニーズに対して独自の利点を持っています。以下は、それぞれの比較です。

機械式プレスブレーキ

機械式プレスブレーキは、電気モーターを動力源とするフライホイールを使用します。フライホイールが作動すると、ラムが押し下げられ、金属が曲げられます。

これらの機械は速くて強い。単純な反復作業に適している。しかし、ストローク中のコントロール性が低く、動作が始まると調整が必要になる。

油圧プレスブレーキ

油圧プレスブレーキは、ラムを動かすために油圧シリンダーを使用します。これにより、速度と力をよりコントロールすることができます。

機械式よりスピードは遅いが、より安全で汎用性が高い。より厚い材料を扱うことができ、より安定した曲げ加工ができる。ほとんどの加工工場で広く使用されている。

空気圧プレスブレーキ

空気圧プレスブレーキは、ラムの動力に空気圧を使用します。高速で静かですが、他のタイプほど強力ではありません。

薄い素材や小さな部品によく使用される。大量で力の弱い作業に適している。

電動プレスブレーキ

電動プレスブレーキは、油圧やフライホイールの代わりにサーボモーターを使用します。高精度、エネルギー効率、低メンテナンスを実現します。

厳しい公差が必要な部品に最適です。セットアップが速く、運転音が静かなため、クリーンな環境やハイテク環境で人気があります。

ハイブリッド・プレス・ブレーキ

ハイブリッドプレスブレーキは、油圧システムと電気システムを組み合わせたものです。電気駆動の制御と油圧のパワーを提供します。

これにより、よりスムーズな動き、より速いサイクル、より良いエネルギー使用が可能になる。精度とパワーを必要とする店舗にとって、現代的な選択肢である。

プレスブレーキ成形:長所と短所

プレスブレーキ成形が広く使われているのには理由がある。多くの部品に対応でき、正確な結果が得られます。しかし、どんな工程にもトレードオフがあります。ここでは、プレスブレーキが得意とする点と不得意とする点を明らかにします。

長所

- 精度:プレスブレーキは、曲げ角度や部品の寸法を厳密に制御できます。CNCモデルは毎回同じ結果を得ることができます。

- 汎用性:様々な素材や厚みに対応。単純な部品も、複数の曲げを伴う複雑な形状も成形できます。

- スケーラビリティ:単発の試作品や大量生産に適しています。一度セットアップした部品の繰り返しが容易。

- クリーン・フィニッシュ:切断や粗いエッジなしで材料を曲げます。多くの場合、余分な仕上げ工程は必要ありません。

- 工具の多様性:さまざまな角度、半径、プロファイルに対応する幅広いパンチおよびダイ形状。

短所

- セットアップ時間:特にカスタムパーツの場合、最初のセットアップに時間がかかる。工具の交換やアライメントにも時間がかかる。

- 跳ね返ります:曲げた後、金属が元の形に戻ろうとすることがある。これは角度を調整することで修正する必要がある。

- 形状の制限:非常に複雑なプロファイルや閉じたプロファイルは作れない。一回のストロークで可能な曲げは直線のみです。

- 材料の限界:金属によっては、曲げ半径がきつすぎると割れたり反ったりすることがあります。

- 熟練工が必要:精密曲げ加工には、無駄を省くために熟練したオペレーターや高度なCNCシステムが必要です。

成形技術と方法

曲げ方が異なれば、結果も異なる。また、より小さな力で曲げられるものもあります。それぞれの仕組みを知ることで、部品に適したものを選ぶことができます。

エアベンディング

エア曲げは最も一般的な方法である。パンチが底に触れることなく金属をダイに押し込む。

金属の端だけがダイに接触する。曲げ角度はパンチの深さによって決まる。この方法では、力が少なくて済み、角度に融通が利く。しかし、スプリングバックが大きくなるため、補正が必要です。

ボトムベンディング

底曲げはシートをダイの底に押し付ける。パンチは、ダイの壁と底面に触れるまで金属を押します。

これにより、角度の制御が向上し、スプリングバックが少なくなる。しかし、エア曲げよりも大きな力が必要で、パンチとダイのセットも揃える必要がある。

コイニング

コイニングは、非常に強い力でパンチを素材に深く押し込む。金属はダイの形状に押し込まれる。

この方法は、最も正確な曲げ加工ができ、スプリングバックが最も少ない。しかし、工具の磨耗が早く、より多くのエネルギーを使用します。厳しい公差が必要な場合に使用される。

ヘミングとシーム

ヘミング 一方、シーム加工は、2枚のシートの端を折り返して縫い合わせる。

これらのテクニックは、多くの場合 エンクロージャードア、または安全カバー。通常、エアベンドやボトムベンドに続く。

オフセットとステップ・ベンド

一筆書きで2つの角度からオフセット・ベンドを行い、Zシェイプを作る。ステップベンドは、ベンドとベンドの間に平らな領域を形成します。

これらは 括弧クリップ、クリアランスが必要な部品など。きれいに仕上げるには、特別な工具が必要な場合があります。

プレスブレーキ成形における課題と考察

信頼できる機械と適切な材料があっても、金属の曲げ加工は必ずしも容易ではありません。スムーズで正確な生産を維持するためには、これらの課題を管理しなければなりません。

跳ね返ります

スプリングバックは、金属が曲げ加工後に元の形状に戻ろうとするときに発生する。圧力が解放されると、曲げ部はわずかに開きます。

強度の高い金属や鋭利な曲げで顕著になる。これを解決するために、オペレーターはしばしば、わずかにオーバーベンドするか、コイニングを使用する。正確な補正は、再現性のある結果を得るための鍵です。

材料のばらつき

同じ仕様であっても、すべてのシートが同じように曲がるわけではありません。厚さ、結晶粒の方向、硬さのわずかな変化が曲げに影響することがあります。

その結果、角度が安定しなかったり、反りが生じたりする。バッチをテストし、セットアップを調整することで、エラーを減らすことができます。

工具の選択と摩耗

適切なパンチとダイの選択は、曲げ精度と部品の品質に影響します。不一致は、亀裂、不均一な曲げ、または工具の損傷につながる可能性があります。

時間の経過とともに、工具は摩耗し、切れ味が落ちる。磨耗した工具はエッジや角度を悪くする。定期的な点検と交換が必要です。

マシンのキャリブレーションとセットアップ

プレスブレーキには適切なキャリブレーションが必要です。ラムの位置がずれたり、バックゲージが緩んだりすると、中心から外れた曲げや角度のずれが生じます。

セットアップに時間がかかると、特に小ロットや複雑な部品の場合、生産が遅れることもある。CNCシステムは助けになるが、それでも熟練した入力が必要だ。

他の金属成形技術との比較

正しい選択 成形方法 は、プロジェクトのニーズによって異なります。ここでは、スピード、コスト、柔軟性において、プレスブレーキ成形を他の一般的な金属成形技術と比較します。

| テクニック | 強み | 制限事項 | ベスト・ユースケース |

|---|---|---|---|

| プレスブレーキ成形 | 正確な曲げ、カスタム部品への柔軟性、低設定コスト | 大容量では速度が遅く、直線的なベンドに限られる | プロトタイプ、ブラケット、エンクロージャー |

| ロールフォーミング | 高速で安定した出力、長尺部品にも対応 | 金型費が高く、短い部品や複雑な部品には適さない。 | 長尺パネル、レール、構造用チャンネル |

| スタンピング | 切断と成形を組み合わせた高速生産 | 高価な金型、固定デザインに限定 | 精密部品の大量生産 |

| 折り機 | カットアウト付近の曲がりがきれいで、表面の傷は最小限 | プレスブレーキより遅い | 大型ドア、パネル、公差の厳しい部品 |

| マニュアル曲げ | 低コスト、機械不要 | 精度が悪い、再現性がない、手間がかかる | 簡単な部品、修理、ワンオフの試作品 |

結論

プレスブレーキ成形は、シートメタルを曲げるための信頼性が高く柔軟な方法です。さまざまな材料に対応し、さまざまな部品設計に対応し、少量生産でも大量生産でも優れた精度を発揮します。適切なツール、セットアップ、技術により、安定した高品質の結果を得ることができます。

カスタムシートメタル部品や、プレスブレーキ成形がお客様のプロジェクトに適しているかどうかの判断にお困りですか? チームへのお問い合わせ 迅速なお見積もりと専門家によるサポートをご提供いたします。

その他のリソース

金属曲げ技術の比較 – 出典: OneMonroe

自動化が製造業に与える影響 – 出典: モーション

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。