金属加工業者は、板金部品の曲げ跡や表面の凹凸の問題にしばしば直面します。これらの問題は、弱点や外観品質の低下につながります。プレスブレーキコイニングは、曲げ精度と表面仕上げを向上させることで、欠陥を減らし、製品の信頼性を向上させるソリューションです。

コイニングは精度を提供する。しかし、それはどのように機能するのでしょうか?その過程で何が起きているのか、なぜそれが重要なのか、詳しく見ていきましょう。

プレスブレーキ・コイニングとは?

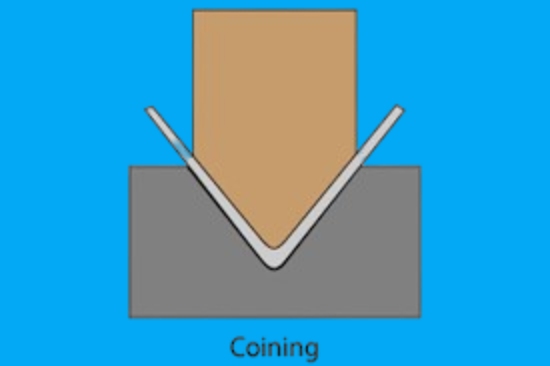

プレスブレーキ・コイニングは、非常に高い圧力を使ってシートメタルを成形する金属曲げ加工です。パンチは金属を深く押し込み、金属全体をダイキャビティに押し込みます。金属が工具に部分的にしか接触しないエア曲げとは異なり、コイニングではパンチ、金属、ダイの表面が完全に接触します。

この強烈な圧力により、曲げ部分で金属の結晶粒構造が再形成されます。金属は降伏点を超えて圧縮され、新しい形状が永久に固定されます。このため、コイニング加工では、スプリングバックがほとんどないシャープな曲げ加工が可能です。角度は正確に保たれ、曲げ半径はタイトになります。

コイニングの間、金属はポンチの周囲を流れて伸び、ダイのキャビティをしっかりと満たします。この深い塑性変形が内部応力を除去し、曲げを安定させ、成形後の変化を防ぎます。

ステップ・バイ・ステップのプレスブレーキ・コイニング操作

プレスブレーキ・コイニングは、入念なセットアップと実行が必要です。ここでは、その工程をご紹介します:

ステップ1:ツーリングのセットアップ

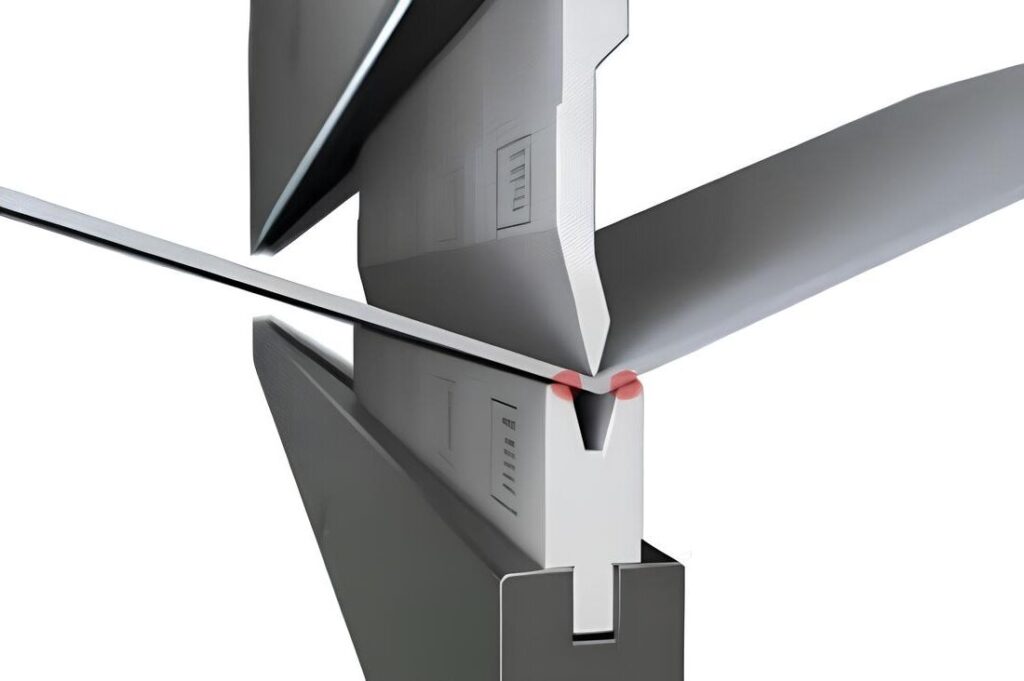

材料の種類と厚さに適したパンチとダイを選ぶ。高圧に対応するため、硬化した工具を使用する。プレスブレーキ内でパンチとダイの位置を慎重に合わせます。ダイの開口部とポンチの先端が、目的の形状に合っていることを確認します。 曲げ半径.

ステップ2:素材のポジショニング

金属板を下型の上に置く。平らで、バックゲージと正方形であることを確認する。必要に応じてクランプやストッパーを使用し、曲げ中にずれないようにする。

ステップ3:トン数調整

コイニングに十分な力がかかるようにプレスブレーキを設定します。このトン数は、パンチをダイに完全に押し込むのに十分でなければなりません。材料の種類、厚さ、曲げ長さに応じて、トン数表または計算機を使用してください。

ステップ4:曲げストローク

機械サイクルを開始する。パンチが下降し、金属をダイに押し込みます。エアベンディングとは異なり、パンチはダイキャビティの奥深くまで続きます。シートメタルは流れ、金型の正確な形状になります。

ステップ5:リターンストローク

深さ一杯に達した後、パンチは後退する。金属は曲げ角度と形状を保持します。ほとんど スプリングバック 材料が完全に変形していたからだ。

ステップ6:部品の取り外しと点検

完成品を金型から取り出す。曲げ角度、半径、表面品質をチェックする。ゲージや測定器を使用して、仕様に合っていることを確認する。

プレスブレーキ・コイニングの利点

コイニングはシャープな曲げだけではありません。精度、一貫性、表面品質が向上します。このような利点から、需要の高い用途に強く選ばれています。

優れた精度と再現性

プレスブレーキコイニングは、常に正確な曲げ角度を提供します。高い圧力により、金属は金型形状に完全に適合します。そのため、医療機器や精密機械など、厳しい公差が要求される部品に最適です。

表面仕上げとディテールの向上

この工程は金属を圧縮し、亀裂や歪みのない滑らかでシャープな曲げを作ります。他の方法とは異なり、コイニングでは工具の跡がほとんど残らないため、余分な仕上げ作業の必要性が少なくなります。

スプリングバック効果の低減

スプリングバックとは、曲げた後に金属がわずかに戻る傾向のことです。コイニングは、材料を恒久的に再形成することで、これを排除します。その結果、調整の回数が減り、大量生産においてより安定した結果が得られます。

プレスブレーキ・コイニングの課題と限界

コイニングは驚異的な精度を誇る反面、いくつかの欠点もある。プロジェクトにコイニングを選択する前に、これらを考慮する必要がある。

高トン数要件

コイニングは、通常の曲げ加工よりもはるかに大きな力を必要とする。機械は、エアベンディングの5~8倍のトン数を必要とし、その結果、コストが高くなり、特殊な設備が必要になります。すべての工場が、重いコイニング加工に対応できる強力なプレス機を持っているわけではありません。

工具と金型に関する考察

精密金型は非常に重要です。金型は正確な曲げ角度に合わせる必要があり、摩耗があると部品の精度が損なわれます。高硬度工具鋼は必須ですが、初期費用がかさみます。また、不具合を防ぐためには、頻繁なメンテナンスが必要です。

素材の制限

アルミニウムのような柔らかい金属はコイニングに対応できるが、複雑な素材や脆い素材(高炭素鋼など)は極端な圧力で割れる可能性がある。厚いシートはさらに大きな力を必要とするため、実用的でないプロジェクトもある。

プレスブレーキ・コイニングの用途

コイニングは、高い精度と厳しい公差を必要とする産業で使用される。きれいな曲げと一貫した寸法が必要な部品に効果的です。

自動車および航空宇宙

自動車産業では、コイニングはブラケット、補強材、フレームに使用される。これらの部品は、強度が高く、組み立て時に正確にフィットしなければなりません。

航空宇宙分野では、構造部品や内装部品にコイニングが使われている。これらの部品の多くは、複雑な形状や厳しい仕様を持っています。コイニングは、部品が応力下で安全に機能することを保証するのに役立ちます。

電子工学と精密工学

電子機器では、小さな金属部品がきれいなエッジと滑らかな曲げを必要とします。コイニングは、歪みの少ない詳細な形状を作るのに役立ちます。

精密工具やハウジングもコイニング加工の恩恵を受けます。この工程は、部品をはめ合わせるのに重要な、ばらつきの少ない正確な形状を保証します。

コイニングで作られる一般的な製品

コイニングは様々な部品の製造に使用される。一般的な例としては、以下のようなものがある:

プレスブレーキ・コイニングと他の成形技術との比較

曲げ方法が異なれば、得られる結果も異なる。厳しい角度と再現性が最も重要な場合は、コイニングが際立ちます。

コイニング対エアベンディング

エア曲げは最も一般的な方法です。使用トン数が少なく、同じ工具で自由な角度に曲げることができます。パンチがダイの底に触れることはありません。最終的な角度は、深さと材料のスプリングバックによって決まります。

一方、コイニングはパンチをダイの奥深くまで押し込む。これにより、スプリングバックがなくなり、工具形状に基づいた一定の曲げ角度が得られます。コイニングはより正確ですが、柔軟性に欠けます。また、より大きな力が必要です。

エアベンディングはより速く、より少ないエネルギーで曲げられる。コイニングはより遅いですが、より良い一貫性と表面品質が得られます。

コイニングとボトムベンディング

底曲げは、材料を金型に押し込むが、完全に接触する手前で止める。エア曲げよりは力がかかるが、コイニングよりは力がかからない。スプリングバックが発生するため、角度補正が必要になる場合があります。

コイニングはさらに進化する。金属を金型のキャビティに完全に圧縮し、形状を固定します。底面曲げ加工はそこそこの精度が得られますが、コイニング加工の方が再現性が高く、きれいな曲げ加工ができます。

ボトムベンディングは、中程度の精度を求める場合に適している。公差が厳しく、表面仕上げが重要な場合は、コイニングが効果的です。

コイニングを選ぶべき時とは?

どんなときにコイニングを選ぶか:

- スプリングバックのない正確な曲げ角度が必要

- 部品は厳しい設計仕様に適合しなければならない

- 表面の傷や歪みを最小限に抑えること

- 目に見える、あるいは消費者の目に触れる製品

- 柔らかい、または薄い金属材料を扱っている

コイニングを避ける

- 精密さよりも生産スピードが重要

- プレスブレーキが高トンに対応できない

- 1つのセットアップでフレキシブルな角度調整が必要

| 方法 | コンタクトの種類 | 必要トン数 | 曲げ角度の精度 | 跳ね返ります | 工具摩耗 | スピード | 最適 |

|---|---|---|---|---|---|---|---|

| コイニング | フルコンタクト(パンチがダイを貫通) | 高い | 非常に高い | 最小限 | 高い | 遅い | 高精度、厳しい公差、きれいな仕上げ |

| エアベンディング | パーシャルコンタクト(ダイの中で浮いている) | 低い | 適度 | 高い | 低い | 速い | フレキシブルな曲げ角度、小さな力で曲げられる |

| ボトムベンディング | フルコンタクト(ただしペネトレーションはなし) | ミディアム | 高い | 低い | ミディアム | 適度 | 中レベルの精度、汎用曲げ |

コイニング成功のためのベストプラクティス

コイニングで安定した高品質の結果を得るには、セットアップから検査に至るまで、すべてのステップを慎重に行う必要がある。

適切なマシン・セットアップ

材料と曲げ長さに十分なトン数のプレスブレーキを使用してください。開始前にトン数表を確認してください。パンチとダイの位置は常に正確に合わせます。

工具はしっかりと固定してください。ずれがあると、角度が悪くなったり、工具が破損したりすることがあります。バックゲージが正方形で、正しい位置にあることを確認してください。

長時間の運転の前にプレスブレーキを暖めて、性能を安定させます。コイニングに必要なパンチとダイの接触に合わせて、ストロークの深さの設定を確認します。

素材調製技術

きれいで平らな板金を使用してください。曲げ加工を行う前に、汚れ、油分、錆などを取り除いてください。汚れは曲げに影響し、金型を損傷することがあります。

シートの厚さは許容範囲内に保つこと。厚さが均一でないと、角度が不揃いになります。バリやエッジに損傷のあるシートの使用は避けてください。

シートを正確にカットします。エッジをまっすぐにすることで、曲げ加工時の位置合わせがしやすくなります。曲げ加工を行う際は、均一な仕上がりのために、木目の方向を一定にしてください。

品質管理と検査

最初のいくつかの部品を注意深くチェックする。アングルゲージ、ラジアスチェッカー、ノギスなどを使って寸法を確認する。

特に曲げ線に表面の傷やひび割れがないか検査する。製造中、承認されたサンプルと部品を定期的に比較する。

工具の摩耗を経時的に追跡する。工具がくすんだり損傷したりすると、表面仕上げが悪くなったり、曲げが不正確になったりします。部品の品質に影響を与える前に、交換する。

結論

プレスブレーキコイニングは、精密で安定した成形方法であり、厳しい公差、最小限のスプリングバック、きれいな表面品質を提供します。精度と外観が重要な部品に最適です。高いトン数と厳しいセットアップが必要ですが、特に自動車、航空宇宙、電子機器などの産業では、常に信頼性の高い結果が得られます。

正確で高品質の金属部品が必要ですか? エンジニアリング・チームにご相談ください。 精密コイニングがお客様の次のプロジェクトをどのように改善できるかをご覧ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。