金属切断技術を選択する際、どのメーカーも重要な決断に迫られます。高い材料費、タイトな生産スケジュール、品質要件が、プラズマ切断とレーザー切断のどちらを選択するかを難しくしています。どちらの技術にも明確な利点がありますが、選択を誤ると収益に影響する可能性があります。

厚い金属の基本的な切断を必要とする短時間のプロジェクトでは、プラズマ切断の方が費用対効果が高く、迅速です。しかし、レーザー切断は精密作業に優れており、優れたエッジ品質と厳しい公差を提供するため、複雑なデザインや薄い素材に最適です。

詳細な比較の準備はできましたか?プロジェクトにとって重要な主要パフォーマンス分野で、各方式がどのように積み重なるかを検証してみよう。

プラズマ切断

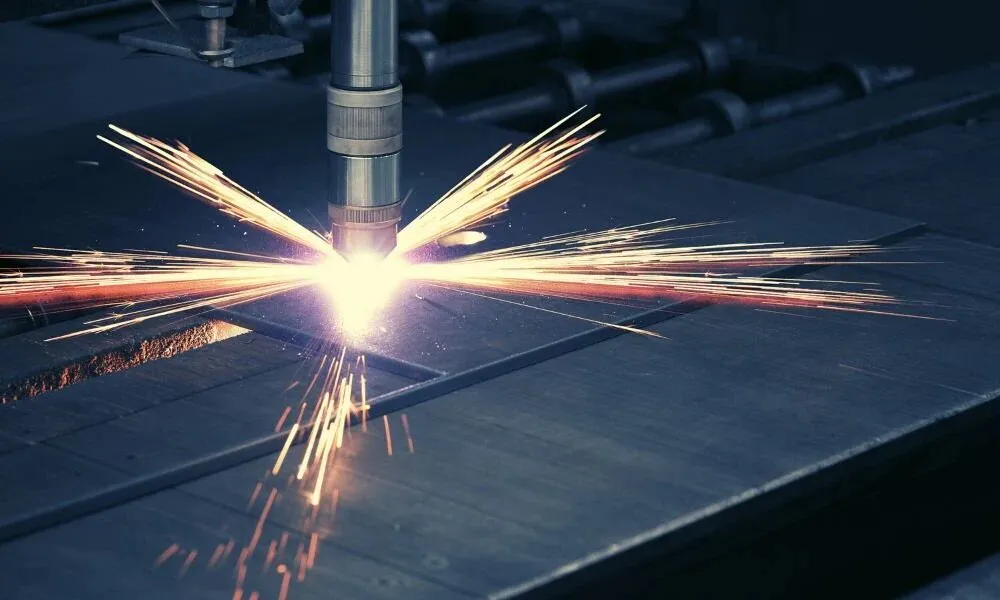

金属切削の革新と実用的な効率の融合。 プラズマ切断 は、厚い金属加工のための高速でコスト効果の高いソリューションを提供することで、産業用金属加工に変革をもたらした。このセクションでは、プラズマ技術の核心的な側面について説明する。

プラズマ切断とは何ですか?

プラズマ切断は、高温のイオン化ガスを利用して導電性金属を切断します。このプロセスでは、最高40,000°Fに達する集束アークが発生し、最も硬い金属を切断するのに十分なパワーを発揮します。

プラズマ切断の仕組み

このプロセスは、圧縮されたガスが細いノズルを通って流れることから始まる。電気アークがこのガスをイオン化してプラズマを発生させ、金属を溶かして溶融物を吹き飛ばす。金属を正確に切断する制御された稲妻のようなものだ。

プラズマ切断の利点

スピードと効率

プラズマ切断は、特に厚い材料では高速で動く。2インチのスチールを他の方法より5倍速く切断できる。消耗部品が最小限に抑えられ、セットアップ時間が短いため、運用コストは低く抑えられます。

素材の多様性

この技術はさまざまな導電性金属を扱う:

- 厚さ6インチまでのスチール

- 全グレードのアルミニウム

- 銅と真鍮

- ステンレス

プラズマ切断の限界

熱影響部(HAZ)

高熱により、レーザー切断よりも広いHAZが形成されます。この影響は

- カット付近の材料特性

- 後処理の要件

- 部品全体の品質

精度の問題

プラズマ切断は細かい作業では限界がある:

- レーザー切断より広い切り口幅

- 複雑なパターンでは精度が落ちる

- 角のあるエッジは二次加工が必要な場合がある

- 最小穴径は材料厚さに制限される

レーザー切断

現代の製造業は精度を要求しており、このセクションでは、レーザー技術がどのようにこれらのニーズに応えているかを探ります。 レーザー切断 は、金属加工における精度の最高峰であり、複雑な設計を現実に変える能力を提供します。

レーザー切断とは何ですか?

レーザー切断は、集光された光エネルギーを使用して、微細な精度で材料を溶かしたり、燃やしたり、蒸発させたりする。この技術は、非常に高い精度を維持しながら、さまざまな材料を切断するのに十分な高温の集中光ビームを作成します。

レーザー切断の仕組み

高出力レーザーは強力な光線を発生させる。このビームは光学系を通して材料表面に集光し、局所的な加熱領域を形成する。コンピューター制御のミラーが、プログラムされた経路に沿ってビームを誘導し、正確な切断を実現します。

レーザー切断の利点

高精度と正確さ

レーザー切断は驚くべき精度を実現する:

- 0.004インチの厳しい公差

- 複雑なパターンと緻密なディテール

- 生産工程全体にわたって一貫した品質

きれいなエッジと最小限の無駄

この技術は優れた結果を生む:

- 鏡面仕上げのカットエッジ

- 材料の歪みが最小限

- 二次仕上げの必要性が減少

- 廃棄率の低下

レーザー切断の限界

材料の制限

すべての材料がレーザー切断に適しているわけではありません:

- 金属の厚さ制限

- 反射材は特別な取り扱いが必要

- 危険なガスを発生させる材料もある

高いイニシャルコスト

財務的な考慮事項には以下が含まれる:

- 多額の設備投資

- 定期的なメンテナンスの必要性

- エネルギー消費量の増加

- 専門オペレーター・トレーニング

プラズマ切断とレーザー切断の比較

金属切断技術は、部品の品質、コスト、生産スケジュールに直接的な役割を果たします。プラズマとレーザーの違いを明確にすることで、どちらの方法が特定のプロジェクトのニーズに適しているかを特定することができます。両者の違いは以下の通りです。

正確さ

レーザー切断は±0.004インチの精度レベルを達成し、複雑なデザインに最適です。集光ビームは、シャープなコーナーと直線的なエッジを作成します。電子機器の筐体や医療部品では、このレベルの細部が非常に重要です。

プラズマ切断は±0.02インチの公差を実現する。精度は劣るものの、この精度は構造部品、フレーム 括弧.広いカーフはエッジの品質に影響するが、機能にはほとんど影響しない。

素材

レーザービームはスチール、アルミニウム、ステンレスを効果的に切断する。熱が集中したビームは、反りを最小限に抑えます。1インチ以下の炭素鋼では、切断端はきれいでドロスのない状態を保ちます。

プラズマは鉄やアルミニウムのような導電性の金属を扱う。錆びた表面や塗装面を得意とする。イオン化されたガスの吹き出しにより、切断中に表面の汚れを取り除きます。

スピード

切断速度が速いため、プラズマは厚い素材に適しています。1インチ鋼の場合、プラズマは毎分20インチで切断します。そのため、重量のある部品の大量生産に最適です。

レーザー切断は、18ゲージの鋼鉄で毎分150インチを記録し、薄い材料でリードしている。集光ビームはシートメタル内を素早く移動する。1/4インチ以下の詳細な部品では、レーザー切断は生産時間を短縮する。

反射材適合性

ファイバーレーザーは、銅、真鍮、アルミニウムを問題なく切断します。1070nmの波長ビームは、光沢のある表面でも安定性を維持します。CO2レーザーは、これらの材料で苦労し、一貫性のない切断を引き起こします。

シート厚

プラズマシステムは、26ゲージから厚さ6インチまでの金属を扱う。強力なプラズマ・アークが厚板鋼をスムーズに切断する。多くのシステムは、1/2インチから2インチの間で最適に動作する。

レーザー切断は軟鋼1インチまで最適な結果を示す。0.02インチまでの薄い材料はきれいに切断される。1インチを超えると切断品質が低下し、速度が著しく低下する。

料金

プラズマ切断は設備費が安く、基本的なシステムで約$5,000から。消耗品がシンプルなため、運用コストは低く抑えられます。メンテナンスの必要性も最小限です。

レーザーシステムは、多くの場合$100,000以上の高い投資を必要とする。しかし、その精度と多用途性は、大量生産のためのコストを相殺する。ランニングコストには、ガスや専門的なメンテナンスが含まれる。

追加機能

レーザーシステム マーク, 彫る、エッチングする 切断中の部品。これにより、部品番号やブランドの付加価値が高まります。最新のシステムでは、チューブ切断や開先加工も可能です。

プラズマ・ユニットは、切断作業のみに特化しています。よりシンプルでありながら、単純な切断ニーズに対して信頼性の高い性能を発揮します。ハイエンドのシステムには、基本的な開先加工機能を備えたものもあります。

プラズマ切断とレーザー切断:クイック比較

以下の比較表は、その違いを簡単にまとめたものである。

| 特集 | プラズマ切断 | レーザー切断 |

|---|---|---|

| 正確さ | ±0.02インチ | ±0.004インチ |

| 最高の素材 | スチール、アルミニウム、導電性金属、錆びた/塗装された表面 | 鋼鉄、アルミニウム、ステンレス鋼、銅、黄銅 |

| 最高速度(1 "スチール) | 20インチ/分 | 3インチ/分 |

| 最高速度(18ゲージ) | 100インチ/分 | 150インチ/分 |

| 厚さ範囲 | 26ゲージ - 6インチ | 0.02~1インチ |

| 設備費 | $5,000+ | $100,000+ |

| エッジクオリティ | グッド | 素晴らしい |

| 追加機能 | 基本的な面取り | マーキング、彫刻、エッチング、チューブ切断、面取り |

| 熱影響部(HAZ) | より大きい | 小さめ |

| 汎用性 | より厚い素材や粗い表面に対応する汎用性 | 複雑なデザインや薄い素材により高い精度を実現 |

| メンテナンス | 消耗品のためメンテナンス頻度が高い | メンテナンスの必要性が少ない |

| 騒音レベル | もっと大きく | より静かに |

| 環境への影響 | プラズマガスとヒュームにより高い | より低い |

プラズマ切断とレーザー切断:どちらが良いか?

レーザーとプラズマのどちらを選択するかは、材料の厚さ、必要な精度、生産予算という3つの重要な要素によって決まります。それぞれの方法は、異なる製造ニーズにマッチする明確な利点をもたらします。

薄い材料用(1インチ以下)

レーザー切断は、作業において主導権を握る:

- 板金部品(0.02~1インチ)

- 精密部品(±0.004)

- コーナーが狭い複雑なデザイン

- きれいなエッジが必要な部品

- 多機能要件(カッティング+マーキング)

厚物用(1インチ以上)

プラズマ切断はより効果的である:

- 厚板(1~6インチ)

- 構造部品

- 大量生産

- 基本カットパターン

- 予算が厳しいプロジェクト

費用便益分析

これらの質問であなたの決断を分解してください:

- 典型的な素材の厚さは?

- 部品の精度は機能に影響するか?

- 月産量はどのくらいですか?

- マーキングのような二次的な作業は必要ですか?

- 機材の予算範囲は?

厚い材料を低コストでしっかり切断するならプラズマを。薄い素材の精密加工には、初期投資よりも品質の高いレーザーをお選びください。

結論

プラズマ切断とレーザー切断には、それぞれ異なる製造ニーズに適した明確な利点があります。プラズマは、厚くて重い材料を低コストで製造するのに適しており、レーザー切断は、きれいなエッジを持つ精密部品を製造します。最適な選択は、材料の厚さ、部品の複雑さ、生産量、利用可能な予算などの要因によって異なります。

プラズマ切断、レーザー切断、CNC機械加工、金属スタンピングにおける当社の高度な製造能力は、お客様のプロジェクトが仕様を満たすことを保証します。プラズマ切断のスピードと費用対効果、レーザー切断の精度のいずれをお求めであっても、当社のエンジニアリングチームがお客様の次のプロジェクトに最適なソリューションを検討するお手伝いをいたします。 お問い合わせ 今日から始めましょう。

よくあるご質問

厚い素材にはどちらの方法が良いのでしょうか?

1インチを超える厚い金属板の切断には、プラズマ切断が適しています。その強力なプラズマアークは、重い鋼やアルミニウムを素早く効率的に切り裂くことができ、構造部品や大量生産に理想的です。

それぞれの方法にはどのような安全対策が必要か?

プラズマ切断では、煙が発生するため適切な換気が必要であり、難燃性の衣服、顔面シールド、手袋などの保護具も必要です。レーザー切断は強烈な光線によるリスクがあるため、安全ゴーグル、ライトカーテン、管理された作業エリアが不可欠です。

プラズマカッターで切断してはいけないものは?

プラズマアークを効果的に機能させるには導電性の媒体が必要なため、木材、プラスチック、セラミックなどの非導電性素材にはプラズマカッターを使用しないでください。さらに、銅や真鍮のような反射率の高い金属は、プラズマ・システムで問題を引き起こす可能性があります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。