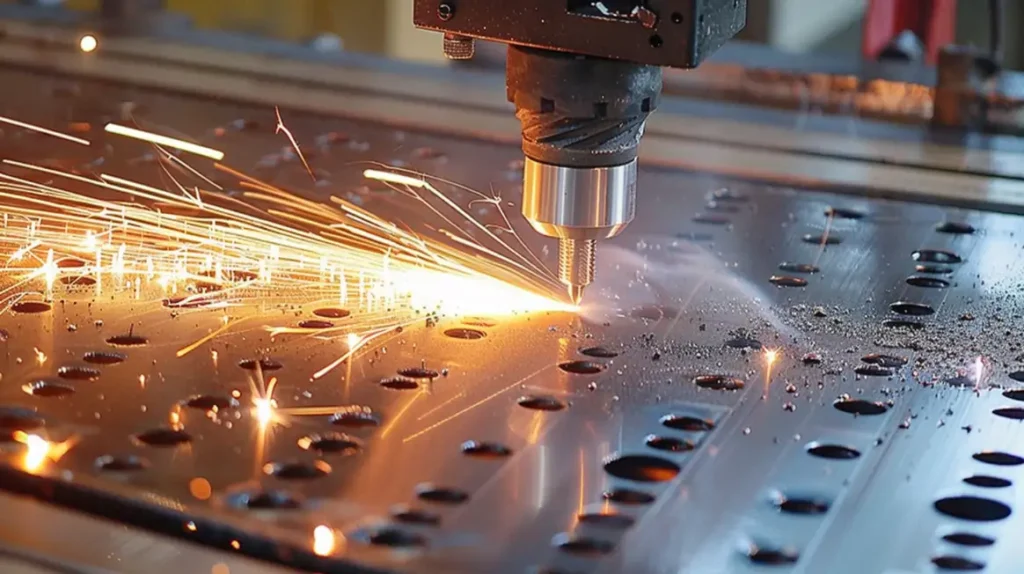

ステンレス鋼の切断には、正確さと適切な技 術が必要です。多くの加工業者が、この材料を扱う際の反り、変色、エッジの質の低さに苦労しています。プラズマ切断は、あらゆるサイズのステンレス鋼プロジェクトに、迅速で正確、かつコスト効率の高いソリューションを提供します。

プラズマ切断は、イオン化したガスで高温 の溝を形成し、金属を切断する。この方法は、ステンレス鋼の切断品質とコストのバランスがとれている。試作品にも大量生産にも適している。エッジは、オキシ燃料切断よりもきれいである。プラズマ切断はまた、レーザー切断よりも予算にやさしく、多くの用途に適している。

ステンレス・スチール・プロジェクトで完璧なカットを実現する方法を知りたいですか?このガイドでは、セットアップからよくある問題のトラブルシューティングまで、すべてをカバーします。

プラズマカッターでステンレスを切断できますか?

はい、プラズマ・カッターはステンレスを切断できます。プラズマカッターは、高速で移動するイオン化ガスのジェットを使用して、金属を溶かして除去します。ステンレス・スチールは電気を通し、高熱に耐えるので、この方法は効果的です。

プラズマ切断とは何ですか?

プラズマ切断は、イオン化したガスの高速ジェットを使用して導電性材料を切断する熱切断プロセスである。このプロセスでは、過熱プラズマの電気チャネルが形成され、切断領域から材料を溶融して排出します。

この方法は、細いノズルを通過するガスに電気アークを送ることで機能する。ガスは空気、窒素、アルゴン、酸素、またはその他のオプションがある。電気アークによってガスの温度が上昇し、プラズマという第4の物質状態になる。

プラズマ切断では、この高温の高速プラズマジェットが金属を溶かし、高速ガスが溶けた金属を切断面から吹き飛ばす。このプロセスは最高30,000°F (16,649°C)の温度に達し、触れた金属を溶かすのに十分な高温となる。

プラズマの電気伝導性が、その効果を高めている。アークはトーチの電極と被加工物の間に形成され、完全な電気回路を作ります。

プラズマ切断システムの構成要素

基本的なプラズマ切断システムには、いくつかの主要コンポーネントが含まれる:

- 電源: 標準のライン電圧をプラズマアークを維持するために必要なDC電圧に変換します。

- アークスタートコンソール: ガスをイオン化し、プラズマアークを発生させる高周波、高電圧スパークを発生させる。

- プラズマトーチ: 電極とノズルを収納し、冷却とガスの流れを制御する。

- ガス供給システム: 適切なガスを適切な圧力で供給。

- CNCコントローラー: プログラムされたカットパスに基づいてトーチの動きを指示し、精度と再現性を確保。

プラズマと他のステンレス鋼切断方法との比較

プラズマ切断は、精度とコストに関して、酸素燃料切断とレーザー切断の中間に位置する。

酸素燃料切断 ステンレス鋼は炭素鋼のように酸化しないため、プラズマ切断は有効ではありません。そのため、プラズマ切断の方がはるかに良い選択肢となる。

レーザー切断 は精度が高いが、設備コストが大幅に高くなる。多くのプロジェクトでは、プラズマ切断が価格と品質のベストバランスを提供します。

ウォータージェット切断 は、熱影響部を発生させないが、プラズマ切断よりもはるかに動作が遅く、1インチあたりのコストが高い。

ステンレス鋼のプラズマ切断の主な利点

プラズマ切断には、ステンレス鋼加工に理想的な独自の利点があります。これらの利点は、品質を維持しながら生産性を向上させるのに役立ちます。

高い切削速度と効率

プラズマ切断は、他の多くの方法よりもはるかに高速でステンレス鋼をスライスします。このスピードアップは、プラズマアークの強烈な熱によるもので、材料を素早く溶かします。

精密できれいなカット

プラズマ切断は、ドロス(切り口の底に付着する再凝固した金属)を最小限に抑え、ステンレス鋼にきれいなエッジを作ります。適切な設定により、カットの後始末はほとんど必要ありません。

素材厚の多様性

プラズマ切断は、幅広いステンレス鋼の厚さに対応します。1台のシステムで、薄いゲージ材から厚さ2インチまでの切断が可能です。

費用対効果

プラズマ切断は、特に厚い材料の場合、レーザー切断よりも手頃な価格です。また、セットアップ時間やメンテナンスも少なくて済むため、小規模から大規模のプロジェクトまで、費用対効果の高い選択肢となります。

ステンレス鋼切断のための設備設定

プラズマ切断機をステンレス鋼用に正しく設定することは、高品質の結果を得るために非常に重要です。パワー、消耗品、ガスの適切な組み合わせが大きな違いを生みます。

電源要件

同じ厚さのステンレス鋼を切断する場合、炭素鋼よりも大きな力を必要とする。これは、ステンレス鋼の方が熱伝導率が低く、融点が高いためです。

薄いステンレス鋼(1/8″まで)であれば、30アンペアのプラズマ・カッターで十分です。中程度の厚さ(1/8″~3/8″)をきれいに切断するには、50~80アンペアが必要である。

厚いステンレス鋼(3/8″~3/4″)の場合、少なくとも80~100アンペアが必要。3/4″を超える厚さの素材には、100+アンペア定格のシステムを探してください。

トーチと消耗品の選択

ステンレス鋼の加工では、トーチの設計が切断品質に大きく影響する。高熱に対応するため、健全な冷却システムを備えたトーチを探すこと。

入手可能な場合は、ステンレス鋼専用の消耗 品を使用する。メーカーによっては、異なる金属用に最適化された特別な消耗品セットを提供している。

ノズルのオリフィス・サイズは、使用するアンペア数 と材料の厚さに合わせる必要があります。小さいオリフィス(0.8~1.2mm)は薄いステンレスに、大きいオリフィス(1.3~1.8mm)は厚い材料に適しています。

シールド・カップは、切断品質に大きな違いを もたらします。ステンレス鋼の下端にドロスが発生するのを防ぐため、より通気性の高いシールドを使用する。

最適な結果を得るためのガス選択

ガスの選択は、ステンレス鋼の切断品質に大 きく影響する。各オプションには、さまざまな状況に特有の利点がある。

窒素は、ステンレス鋼の窒化物の形成を 最小限に抑え、きれいな切断を行う。多くの場合、これが最良の選択であり、1インチまでの厚さに有効である。

窒素/水素混合物(通常、N₂/H₅)は、厚いステンレ ス鋼をさらにきれいに切断する。水素は、切断端での酸化物の形成を 抑えるのに役立つ。

アルゴン/水素混合ガス(65% Ar/35% H₂)は、厚いステンレス鋼に可能な限りきれいな切断を提供する。しかし、この混合ガスはコストが高く、切断速度も遅い。

ステンレス鋼の切断には、一般的に酸素の使用を推奨し ない。酸素は過度の酸化を引き起こし、材 料の耐食性を低下させる可能性がある。

ステンレス鋼のプラズマ切断:よくある問題と解決策

経験豊富なオペレーターでも、ステンレス鋼をプラズマ切断する際には困難に直面する。

ドロスとスラグの防止

ドロスは、炭素鋼よりもステンレス鋼に形成されやすい。切断速度の調整 - 速すぎても遅 すぎてもドロスの問題が発生する。

シールドガスの流量はドロス形成に影響する。カットの底に過剰なドロスが見られる場合は、流量を少し増やしてください。

トーチシールドを定期的にクリーニングすることで、ガスフローパターンを一定に保ち、ドロスの発生を抑えることができます。

ゆがみと歪みの軽減

切断前にワークを適切に固定してください。適切なクランプを行うことで、切断中に内部応力が解放される際に発生する動きを抑えることができます。

被加工物全体の入熱のバランスが取れるように、切断順序を計画する。外側をカットする前に、内側をカットすることから始める。

熱影響ゾーンの最小化

熱影響部(HAZ)は、熱にさらされることで材料 の特性が変化する部分である。ステンレス鋼の場合、これは耐食性に影響する。

低アンペアで低速の移動速度よりも)高アンペアで高速の移動速度を使用することで、切断品質を維持しながらHAZを減らすことができる。

適切なガスの選択は、HAZに劇的な影響を与える。窒素/H⁰混合ガスは通常、空気や純粋な窒素よりも小さなHAZを生成する。

ステンレス鋼の最適プラズマ切断技術

適切な設備があっても、技術はカットの質に大きく影響する。

スピードと距離のコントロール

ステンレス鋼の切断速度は、炭素鋼よりも遅くする必要がある。同程度の厚さの軟鋼に使用するよりも、20%ほど遅い速度から始めてください。

プラズマアークの遅角を見てください。アークはトーチの動きから少し遅れているべきだが、過度な遅れはない。ラグが大きすぎるということは、動きが速すぎるということだ。

トーチの高さを一定に保つ。材料の厚さにもよりますが、ステンレス鋼の理想的なスタンドオフ距離は通常1/8″から1/4″の間です。

熱入力の管理

非常に厚いステンレスには、熱の蓄積を抑えるた め、複数回のパスを使用する。これは、反りや過剰なドロスの形成 を防ぐのに役立つ。

複雑なパーツを加工する場合は、カットとカットの間 に冷却時間を設けてください。こうすることで、熱の蓄積による歪みのリスクを減らすことができます。

可能な限り端から切り始めるか、あらかじめスターター・ホールを開けておく。直接穴を開けると、飛散が多くなり、反りが生じる可能性がある。

エッジの品質に関する考察

カットの方向は、材料のどちら側のエッジの質を良くするかに影響します。カットパスの右側(トーチの動きに対して)は、一般的にエッジがスクエアになります。

全面に精度が要求される部品については、次のような二次加工で少量の材料を取り除くことを計画してください。 研削 または 加工.

抜き勾配の角度は、ステンレス鋼の切断で顕著になる。エッジをよりスクエアに仕上げるには、トーチを自然なドラフト角とは逆のわずかな角度(1~3度)にセットする。

ステンレス鋼プラズマ切断における安全上の留意点

ステンレス鋼をプラズマ切断する場合は、安全性がさらに重要になる。

ヒューム管理

ステンレススチールのヒュームにはクロム化合物が含まれており、適切な換気が必要です。常に適切な換気装置を使用してください。

作業者の呼吸ゾーンから空気を引き離すように、ヒューム抽出装置を配置する。この目的には、ドラフトテーブルまたはサイドドラフトテーブルが効果的です。

個人用保護具

標準的な溶接用PPEが最低条件である。これには、溶接用ヘルメット、手袋、難燃性 の衣服が含まれる。

目の保護具は、紫外線と赤外線の両方を遮断する必要がある。革製の手袋は、熱や、切り口や粉塵との皮膚接触によるクロム暴露の可能性を防ぐ。

ステンレス鋼プラズマ切断のメンテナンス

ステンレス鋼の切断は、プラズマ切断装置にさらなる要求を課す。

消耗品のケアと交換

ノズルと電極は、大がかりな切断を行うたびに点検してください。ステンレス鋼はこれらの部品の磨耗を早める。

消耗品は定期的に清掃し、スパッタや付着物を除去してください。これにより、消耗品の寿命が延び、切断品質が維持されます。

消耗品は個別に交換するのではなく、セットで交換してください。これにより、適切なアライメントと安定した性能が保証されます。

システム・クリーニングの必要条件

ステンレス鋼を切断する場合、フィルターシステムはより頻繁に注意を払う必要がある。クロムが含まれているため、より微細な粉塵が発生する可能性がある。

ステンレス鋼を切断する際は、トーチシールド を頻繁に清掃してください。材料が堆積すると、ガスの流れパターンが変化し、切断品質に影響する。

ステンレス鋼の切断は、システムを詰まらせる可能性のある微粒子をより多く発生させるため、水テーブルまたは収集システムは定期的に清掃する必要があります。

結論

プラズマ切断は、ステンレス鋼を切断する優れた方法です。他の多くの方法よりも速く加工でき、薄板から厚板まで対応できる。エッジはきれいで、仕上げはほとんど必要ない。正しい設定、部品、ガスを使用すれば、どのようなステンレス鋼プロジェクトでも素晴らしい結果を得ることができる。

ステンレス鋼の切断プロジェクトでお困りですか?当社のエンジニアが、お客様のニーズに最適な機器と技術をご提案します。 お問い合わせ 専門家によるアドバイスと高品質の切断ソリューションについては、今すぐお問い合わせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。