金属加工は複雑です。多くのエンジニアやデザイナーは、プロジェクトに適した技術を選ぶのに苦労しています。その結果、遅延やコスト増、劣悪な結果につながることも少なくありません。しかし、正しい知識があれば、十分な情報に基づいた決定を下し、最適な結果を得ることができます。

ピアス、パンチング、ブランキングは、3 つの主要な金属加工技術です。各方法には、独自の特徴と用途があります。ピアスは、材料を削ることなく穴を開けます。パンチングは、金属板から形状を切り出します。ブランキングは、大きな板から個別の部品を作成します。

それぞれのテクニックを詳しく見ていこう。それぞれの工程、利点、理想的な使用例を取り上げます。この情報は、あなたの金属加工プロジェクトにおいて、より良い決断を下す助けとなるでしょう。

金属切削加工の基本

ピアスとは?

ピアスは 金属加工技術 シートメタルに穴を開ける。パンチを使って材料を貫通させ、金属を取り除くことなく開口部を形成する。この工程では材料がずれるため、穴の縁にわずかな膨らみができることが多い。

ピアス加工は、薄いシートに小さくて精密な穴を開けるのに適している。自動車や電子機器などの産業でよく使われている。

パンチングとは何か?

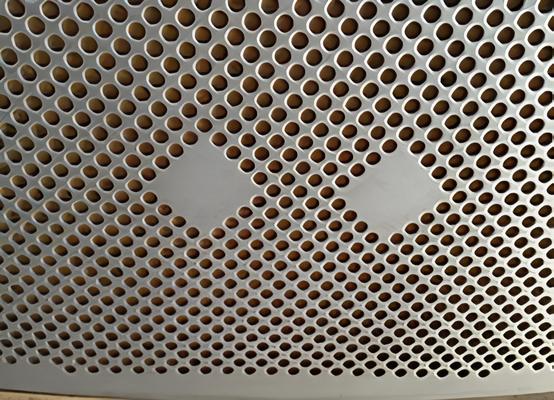

パンチング は、シートメタルから特定の形状を切り出すことを含む。パンチプレスは、工具を材料に押し込んで所定の形状を作り出す。切り出された部分はスラグと呼ばれ、通常はスクラップとして廃棄される。

この技術は、繰り返し可能な形状を素早く作ることに優れています。一貫した特徴を持つ部品を大量生産するのに理想的です。

ブランキングとは?

ブランキング は、大きな金属板から希望の形状を切り出す工程である。打ち抜きとは異なり、ブランキングで切り出された部分は完成品であり、スクラップではない。残ったシートは廃材となる。

この方法では、きれいなエッジを持つ平らで均一な部品ができる。同じパーツを大量に作るのに非常に効率的です。

ピアス、パンチング、ブランキングの仕組み

金属加工におけるピアスのメカニズム

ピアッシングは精密な作業です。その仕組みはこうだ:

- ポンチと呼ばれる鋭利な工具が金属板の位置を合わせる。

- パンチは力強く下方に動く。

- 金属を貫通し、小さな穴を開ける。

- 余分な金属(スラグ)は、下にあるダイスを通って落ちる。

この工程は素早く、繰り返し行える。一度の作業で複数の小さな穴を開けるのに最適です。

金属加工におけるパンチングのメカニズム

パンチングもピアッシングと似たような原理だが、規模が大きい:

- プレス機にセットされたパンチとダイ。

- 金属シートはその間に配置される。

- パンチはかなりの力で打ち下ろす。

- それは金属を押し通し、開口部を作る。

- パンチが引っ込み、目的の穴が残る。

パンチングによって様々な形状を作り出すことができる。ポンチとダイが最終的な形状を決定する。

金属加工におけるブランキングのメカニズム

ブランキングは、金属板から形状全体を切り取る:

- 特注の金型をプレス機に取り付ける。

- 金属板がプレス機に送り込まれる。

- ダイスは勢いよく振り下ろされる。

- 金属を切断し、目的の形状に切り離す。

- 切り取ったものが完成品になる。

ブランク加工は、切り出した部分にきれいなエッジを作ります。残ったシートメタルはスクラップになる。

主な違いを比較する

材料除去:ピアシング vs パンチング vs ブランキング

この比較ではピアスが際立っている。シートから材料を取り除くのではない。その代わり、金属をずらして開口部を作ります。このプロセスにより、穴の縁がわずかに変形することがある。

パンチングとブランキングはどちらも材料を除去する。パンチングでは、取り除かれた部分はスクラップである。残された穴が望ましい結果です。ブランキングはこの概念を覆します。取り除かれた部分が完成品となり、残ったシートは廃棄またはリサイクルされます。

穴の形状とサイズピアス vs パンチング vs ブランキング

ピアスは一般的に、より小さくシンプルな穴を開ける。丸い穴が多いが、四角やその他の基本的な形もある。他の方法と比べると、大きさの範囲は限られている。

打ち抜き加工は、形やサイズに多様性がある。単純な円形から複雑なデザインまで、様々な形を作り出すことができる。サイズの幅はピアスより広いが、設備による上限がある。

ブランキングは、穴ではなく、切り取られた部分に焦点を当てます。パンチングよりも大きな形状を作ることができ、部品全体ができることも多い。残された「穴」は、基本的に希望する製品のネガティブ・スペースとなる。

ダイとパンチの構成:それぞれの違いは?

ピアスでは、金型を使わないシンプルなパンチを使用する。工具の設計が穴の形状を決定する。このシンプルさが、素早いセットアップと変更を可能にします。

パンチングには、マッチしたパンチとダイのセットが必要です。パンチはダイの開口部から材料を押し出します。この構成により、正確できれいなカットが可能になりますが、セットアップに時間がかかります。

ブランキングもパンチ・アンド・ダイ方式を採用している。しかし、ダイの開口部は、完成部品を収容するために、しばしば大きくなります。パンチとダイの間のクリアランスは、ブランクのきれいなエッジを達成するために非常に重要です。

力の応用:ピアス、パンチング、ブランクのバリエーション

ピアスは、狭い範囲に集中的な力を加える。パンチは穴が開くポイントに直接圧力をかけます。この集中した力により、材料を効率的に貫通させることができます。

パンチングは、力をより広い範囲に分散させる。パンチは、希望する形状の輪郭全体に沿って圧力を加えます。この力の広がりにより、より複雑な形状をきれいに切断することができます。

ブランキングは、3つの方法の中で最も大きな力を必要とする。ブランクの全周にわたって素材の抵抗に打ち勝つ必要があり、シートの全厚みを剪断するのに十分な力が必要です。

スピードと精度:比較分析

ピアス加工は、小さな穴に対して高速かつ高精度を提供します。複数の単純な開口部を持つ部品の迅速な生産に最適です。

パンチングはスピードと精度のバランスがとれている。複雑な形状を素早く正確に作ることができる。

ブランキングは、特に大きな形状や複雑な形状の場合、時間がかかることがある。しかし、完成品の精度は抜群です。

材料の強度と耐久性への影響

ピアスは穴の周りの材料をわずかに弱める。金属の変位によって応力点が生じるからだ。しかし、薄板の場合、この影響はほとんどありません。

パンチングによって穴の縁に変形が生じることがあります。これは、その部分の材料の強度に影響を与える可能性があります。

ブランク加工は一般的に、材料強度への悪影響が最も少ない。完成したブランクは、その構造的完全性を保持します。

クイック比較表

ピアス、パンチング、ブランキングの簡単な比較表です:

| アスペクト | ピアス | パンチング | ブランキング |

|---|---|---|---|

| 材料除去 | 除去せず、材料を置換する | 材料を除去、穴は製品 | 材料を取り除き、切り取ったものが製品 |

| 形状とサイズ | 小さくシンプルな形 | 様々な形とサイズ | 大きな形状、フルパーツ |

| ダイとパンチ | シンプルなパンチ、ダイなし | お揃いのパンチとダイセット | より大きな金型開口部 |

| フォース・アプリケーション | 狭いエリアに集中 | 形状の輪郭に沿って分布 | ペリメーター全体で最高の力 |

| スピード | 小さな穴にも素早く対応 | 複雑な形状でも高速 | 大きな形状や複雑な形状の場合、時間がかかることがある。 |

| 精度 | 小さな穴に最適 | 特にCNCによる高精度 | 完成部品に最適 |

| 素材への影響 | 穴の周囲がわずかに弱くなっている。 | エッジの変形の可能性 | 強度への影響は少ないが、バリがある場合がある。 |

各プロセスの応用

製造業におけるピアスの一般的な用途

ピアスは様々な産業で幅広く使用されている:

- エレクトロニクス: 回路基板部品用の穴を開ける。

- 自動車: ボディパネルに通気孔を開ける。

- 航空宇宙: 精密な穿孔で軽量構造物を作る。

- 工事: 構造要素にファスナー穴を加工すること。

パンチが最も効果的な場所

パンチングは、より大きな、またはより複雑な開口部を必要とするシナリオで輝く:

- HVACシステム: 通気口とダクトの開口部を作る。

- 家電製品の製造: コントロールパネルのカットアウトを製作。

- 電気エンクロージャー: ワイヤーアクセス用のノックアウトを作る。

- 自動車産業: 大きな開口部を持つボディパネルの製作。

ブランキングの恩恵を受ける産業

ブランキングは、全形状の切り出しを必要とする業界では非常に重要です:

- 自動車: ガスケット、ブラケット、ボディパネルを製造。

- 家電: シャーシと内部コンポーネントの作成。

- パッケージ: 金属容器と蓋の製造

- 航空宇宙: 航空機用構造部品の製造

各プロセスの利点と欠点

金属加工におけるピアスの長所と短所

ピアスの長所:

- スピード: ピアッシングは速く、特に複数の小さな穴を開けるのに適している。

- コスト効率が高い: このプロセスでは、材料の無駄は最小限に抑えられる。

- シンプルさ: ピアスツールはシンプルで、素早くセットアップや交換ができる。

- 薄い素材に適している: シートメタルや薄い板でもうまく機能する。

ピアスの短所:

- 穴の大きさに制限がある: ピアッシングは通常、小さな開口部に限定される。

- 材料の変形: この過程で、穴の周囲にわずかな膨らみが生じることがある。

- 深さの制限: ピアスは厚い素材には効果が薄い。

- 材料強度の低下: 穴の周りは少し弱くなっているかもしれない。

金属加工におけるパンチングの長所と短所

パンチングの長所

- 汎用性: パンチングによって、さまざまな形や大きさを作り出すことができる。

- 高い生産率: 大量生産に適している。

- 精度: 最新のCNCパンチプレスは精度が高い。

- クリーンカット: パンチングでは通常、バリのないきれいなエッジが得られる。

パンチングの欠点

- 工具の摩耗: パンチとダイは定期的なメンテナンスと交換が必要です。

- 初期費用: パンチプレスの設備は購入するのに高額な場合がある。

- 材料の制限: パンチング加工は、特定の材料の厚さに最も適しています。

- ノイズだ: 作業中は大音量になることもあり、聴覚保護具が必要になることもある。

金属加工におけるブランキングの長所と短所

ブランキングの長所:

- 部品の完全性: 完成したブランクは、その構造的特性を保持する。

- 大きな部品: ブランキングはパンチングよりも大きな部品を作ることができる。

- 材料効率: 1枚のシートから複数のパーツを作るのに最適です。

- 精度: ブランキングは、完成品の寸法精度に優れています。

ブランキングの欠点:

- スクラップの発生: 残ったシートは廃棄物となるが、リサイクル可能な場合も多い。

- 設備費: ブランキングプレスや金型は高価なものだ。

- 設定時間: ブランク・ランの準備には時間がかかる。

- エッジの質: このプロセスでは、わずかな バリ二次加工が必要。

プロジェクトに適したプロセスの選択

ピアス、パンチング、ブランキングを選択する際の主な考慮点

適切なプロセスの選択は、いくつかの要因によって決まる:

- 部品のサイズと形状

- 生産量

- 必要な精度

- 材料特性

ピアスは、薄いシートの小さな穴に最適です。パンチングは、より大きな開口部や複雑な形状に適しています。ブランキングは、大量の完全な平面部品に最適です。

素材の種類と厚さ:決定への影響

材料の特性はプロセスの選択において重要な役割を果たす:

- 薄いシート(3mm未満): 3つのプロセスすべてに適している

- 中程度の厚さ(3~6mm): パンチングやブランキングに最適

- 厚い材料(6mm以上): 別の方法が必要な場合もある

素材の種類も重要だ:

- 軟質金属(アルミニウム、銅): すべてのプロセスでうまく機能する

- 硬い金属(スチール、チタン): より強力なツールや別のテクニックが必要な場合もある

加工方法を選択する際には、常に材料の特性を考慮してください。

コストの考慮: どちらが経済的か?

費用対効果はいくつかの要因によって異なる:

生産量:

- 音量が小さい: ピアスやパンチングの方が経済的かもしれない。

- 量が多い: ブランキングの費用対効果が高まる

ツールコスト:

- ピアス: シンプルな穴のイニシャルコストを低減

- パンチング: 適度な金型費用

- ブランキング: 最も高い初期金型投資

材料廃棄物:

- ピアッシングとパンチング: 無駄を最小限にする

- ブランキング: スクラップが大量に発生する可能性がある

生産速度:

- どの工程も速いが、ブランキング工程が最も出力が高いことが多い。

初期費用と長期的な生産費用の両方を考慮してください。最も経済的な選択は、特定のプロジェクト要件と生産規模によって異なります。

結論

ピアシング、パンチング、ブランキングは、金属加工における重要な工程です。それぞれに独自の強みがあります。ピアス加工は小さく精密な穴を開けます。パンチングは、より大きな開口部のための汎用性を提供します。ブランキングは、大量生産に適しています。

その選択は、プロジェクト特有のニーズによって異なります。部品サイズ、生産量、材料特性などの要因を考慮してください。適切なプロセスは、品質、効率、コストに大きな影響を与えます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は深絞り、板金レーザー切断、スタンピング、表面仕上げ、CNC 機械加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

ピアシング、パンチング、ブランキングは同じ機械でできますか?

最新のCNCマシンの多くは、この3つすべてを実行できますが、特殊な装置の方がより良い結果が得られることがよくあります。お客様の生産ニーズと設備能力によって、最適なアプローチを決定します。

薄い素材にはどちらの製法が適していますか?

いずれも薄い素材に対応できるが、薄いシートや小さな穴にはピアスが最適であることが多い。デリケートな素材に対しては、一般的に最も精度が高く、歪みも最小限に抑えられる。

これらのプロセスのコストはどう比較されるのか?

コストは金型、生産速度、材料の無駄によって異なる。ピアス加工は通常、イニシャルコストが最も低く、ブランキング加工は大量生産に最も適しています。少量生産の場合は、ピアスかパンチングがコスト効率に優れています。大量生産では、ブランキングのスピードが、イニシャルコストの高さを相殺することもある。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。