金属部品は腐食、摩耗、塗料の付着不良に直面する。これらの問題は寿命を縮め、メンテナンスコストを増加させます。エンジニアや製造業者は、金属表面を保護する信頼できる方法を必要としています。リン酸塩処理はその解決策を提供します。耐食性と塗膜の密着性を向上させる耐久性のある層を形成します。

金属部品の寿命を延ばすために、多くの産業がリン酸塩処理に頼っています。プロセスは簡単ですが、用途によって適切なタイプを選択する必要があります。ここでは、リン酸塩処理の仕組みと重要性について説明します。

リン酸塩処理とは何か?

リン酸塩処理とは、金属表面にリン酸塩皮膜を施す化学処理である。この皮膜は、金属リン酸塩からなる溶解しにくい変質層である。保護層として機能し、金属を腐食、摩耗、その他の環境による損傷から保護します。

リン酸塩処理は、金属表面とリン酸塩溶液との間の化学反応によって機能する。金属を溶液に浸すと、リン酸が金属イオンと反応して不溶性のリン酸塩結晶の層を形成する。

この層は金属と強固に結合し、ざらざらした多孔質の表面を作る。ざらざらした表面は、塗料やその他のコーティングの密着性を高め、多孔質は、潤滑のためのオイル保持のような付加的な処理を可能にする。

リン酸塩処理における化学反応

リン酸塩処理の主な化学反応は、次のように単純化できる:

- 金属溶解:リン酸は金属表面と反応し、金属イオンを放出する。

例Fe (鉄) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- リン酸塩層の形成:金属イオンがリン酸イオンと反応し、不溶性のリン酸塩結晶を形成する。

例3Fe(H₂PO₄)₂ → Fe₃(PO)₂ + 4H₃PO₄。

- コーティングの成長:リン酸塩の結晶が成長して金属表面に結合し、均一な層を形成する。

リン酸塩コーティングの種類

さまざまなリン酸塩皮膜は、特定の用途に使用されます。各タイプは、特定の作業に適した独自の特性を持っています。

リン酸亜鉛

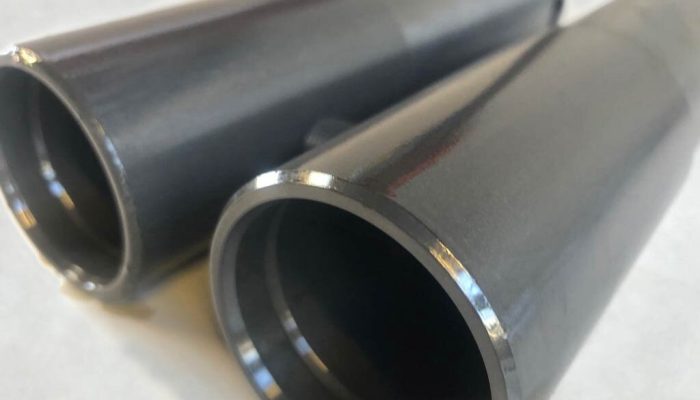

リン酸亜鉛は、本格的な腐食防止のための最も一般的なコーティングです。薄い灰色から濃い灰色までの厚い結晶層を形成します。

このコーティングは屋外での使用や過酷な環境で効果を発揮する。塗料と強固に結合し、優れた防錆性を発揮します。

リン酸亜鉛処理には通常、リン酸亜鉛、リン酸、特殊添加剤が含まれます。具体的な配合や処理方法にもよりますが、コーティングの厚さは5~25ミクロンです。

自動車部品、電化製品、屋外機器にはリン酸亜鉛皮膜がよく使われています。この処理はリン酸鉄よりもコストがかかるが、過酷な条件下でも長持ちする。

リン酸鉄

リン酸鉄はリン酸亜鉛よりも薄く軽い皮膜を形成します。その結果、皮膜は青灰色から黒色になり、適度な耐食性を発揮します。

このコーティング・タイプはリン酸亜鉛よりもコストが安く、加工も早い。屋内製品や過酷な条件に直面しない製品に適しています。

塗膜の厚さは通常0.3~1.0ミクロン。リン酸亜鉛よりも薄いものの、塗装や軽度の腐食保護には適しています。

リン酸マンガン

リン酸マンガンは、3種類の主な皮膜の中で最も厚く濃い皮膜を形成する。耐摩耗性に優れ、深い黒色または濃い灰色の層を形成する。

このコーティングは可動部品間の摩擦を減らし、スムーズな慣らし運転を助ける。また、オイルをよく保持するため、エンジン部品に最適です。

リン酸マンガン層の厚さは通常5~30ミクロンです。このプロセスは、他のリン酸塩処理方法よりも高温で実行されます。

リン酸塩処理のステップ・バイ・ステップ

リン酸塩処理では、高品質の結果を得るためにすべての工程が重要です。工程を正確に行うことで、強固で安定した皮膜が形成されます。

ステップ1:前処理表面の準備

表面処理はリン酸塩処理を左右する。油分、汚れ、錆、その他の汚染物質を除去する必要があります。

洗浄プロセスには通常、以下が含まれる:

- 油脂を除去するアルカリ洗浄

- 錆とスケールを除去する酸エッチング

- 各工程間の徹底した水洗い

ショップによっては、次のような機械的な方法を使うところもある。 ショットブラスト または 研磨を最初に行う。これらの方法は、化学洗浄の前に重い錆やスケールを除去する。

ステップ2:酸性リン酸塩浴の適用

洗浄後、金属はリン酸塩浴に入る。この溶液はリン酸と亜鉛、鉄、マンガンのリン酸塩を含む。

浴温は通常130~180°F(55~82℃)の範囲である。必要なコーティングの種類と厚さにもよりますが、金属は浴中に5~30分間とどまります。

この間、酸は金属表面を攻撃し、リン酸塩層を形成する化学反応を開始する。

ステップ3:結晶化とコーティング形成

酸が金属と反応すると、表面にリン酸塩の結晶が形成される。この結晶は成長し、部品全体を覆うまで広がる。

塗膜が形成されるにつれ、徐々に色が変化する。この視覚的な変化は、オペレーターが工程を監視するのに役立ちます。

ステップ4:すすぎと乾燥

塗膜が形成された後は、徹底的なすすぎ洗いで余分な化学物質を除去する。すすぎが不十分だと、後に腐食の原因となる反応性の化学物質が残ることがある。

多くの工程には、最終的なシーリング・リンスが含まれる。その後、部品は通常、強制空気か熱で完全に乾燥する。湿気がこもると、コーティングの下で腐食が発生する可能性がある。

リン酸塩処理に影響する主な要因

リン酸塩処理の成功は、いくつかの重要な要素に左右されます。これらを正しく行うことが、安定した高品質のコーティングにつながります。

溶液の温度と濃度

温度は反応速度と結晶形成に直接影響する。冷たすぎると、皮膜の形成が遅くなったり不完全になったりする。温度が高すぎると、結晶の形成が早すぎ、構造が不完全になる。

ほとんどのリン酸塩浴は、130~180°F(55~82℃)の間で最も効果的です。正確な温度は、皮膜の種類と使用する配合によって異なります。

溶液の濃度は厳密な限界内に保たなければならない。濃度が低すぎると、コーティングの形成が遅すぎたり薄すぎたりする。強すぎると、金属を強引にエッチングしてしまう。

前処理の要件

リン酸塩皮膜を適切に形成するには、金属表面を清浄にすることが不可欠です。わずかな油分や汚れでも、適切な皮膜形成の妨げになります。

金属によって、必要な洗浄方法は異なる:

- スチールは、強アルカリ性クリーナーや酸による活性化が必要な場合がある。

- 亜鉛メッキ鋼板は、亜鉛メッキ層を損傷しないよう、よりマイルドな洗浄が必要な場合が多い。

- アルミニウムは表面の化学的性質が異なるため、特別なクリーナーが必要です。

コーティングの厚みと均一性

コーティングの厚さは、保護レベルと塗料の密着性の両方に影響します。薄すぎると、コーティングはうまく保護されません。厚すぎると、剥がれたりひび割れたりする。

均一なコーティングは、部品全体を一貫して保護します。複雑な形状の場合、均一なコーティングを行うには困難が伴います。適切なラッキングと浴槽の攪拌により、溶液がすべての表面に均等に行き届くようになります。

リン酸塩処理の工業的用途

リン酸塩処理は、金属部品の性能と耐久性を高めるために様々な産業で使用されている汎用性の高いプロセスです。主要な分野でどのように応用されているかを探ってみよう。

自動車産業

自動車産業は、部品を腐食や摩耗から保護するためにリン酸塩処理を多用しています。

一般的な用途:

- 防錆のための車のボディとフレーム。

- ピストンやシリンダーなどのエンジン部品の耐摩耗性。

- ファスナー とボルトで長期的な信頼性を確保している。

航空宇宙産業

航空宇宙分野では、航空機部品の安全性と性能を確保するためにリン酸塩処理が不可欠です。

一般的な用途:

- 着陸装置と油圧システムの耐食性。

- 高温とストレスに耐えるエンジン部品。

- 強度と信頼性を維持するための構造部品。

金属加工および製造

リン酸塩処理は次のような分野で広く使われている。 金属加工 さらなる加工や使用のために部品を準備すること。

一般的な用途:

- 家電・機械用板金部品。

- 耐摩耗性のための工具と機器。

- 建設プロジェクト用の構造用鋼。

石油・ガス産業

石油・ガス業界では、リン酸塩処理によって機器を過酷な運転条件から保護しています。

一般的な用途:

- 耐食性のためのパイプラインとバルブ。

- 研磨環境に耐える掘削装置。

- 貯蔵タンクの錆と漏れを防ぐ。

リン酸塩処理の利点と限界

リン酸塩処理には多くの利点があるが、課題もある。長所と短所を比較し、リン酸塩の長所と短所を理解しよう。

リン酸塩処理の利点

耐腐食性の向上

リン酸塩処理は、金属を錆や腐食から守る保護バリアを作ります。これは、湿気や化学物質、屋外環境にさらされる部品にとって特に重要です。

塗料密着性の向上

リン酸塩皮膜のざらざらした多孔質の表面は、塗料やプライマーの付着をよくします。これにより、剥離や欠けが減少し、部品の仕上がりが長持ちします。

耐摩耗性

リン酸塩皮膜、特にリン酸マンガン皮膜は、可動部品の摩擦と摩耗を低減します。そのため、ギアやベアリングのような高負荷のかかる用途に最適です。

費用対効果

他のコーティング方法に比べ、リン酸塩処理は比較的手頃な価格です。資金をかけずに優れた保護性能を発揮するため、メーカーにとって人気の高い選択肢となっています。

欠点と課題

環境への配慮と化学物質処理

リン酸塩処理にはリン酸などの化学薬品が使用されるため、取り扱いや廃棄には注意が必要です。不適切な管理は環境に悪影響を及ぼす可能性があるため、厳しい規制が適用される。

極限環境における限界

リン酸塩処理は多くの条件下で有効ですが、極端な温度や腐食性の高い環境では持ちこたえられないことがあります。そのような場合は、より高度なコーティングが必要になるかもしれません。

リン酸塩処理に代わる方法

電気メッキや粉体塗装のような他の方法は、異なる利点を提供します。電気メッキは耐食性に優れ、粉体塗装は色や仕上げのバリエーションが豊富です。

リン酸塩処理と他の表面処理

リン酸塩処理は、金属表面を保護する数ある方法のひとつに過ぎない。リン酸塩処理を他の一般的な方法と比較してみましょう。

リン酸塩処理と陽極酸化処理

リン酸塩処理:

- 鋼鉄や鉄など、さまざまな金属に対応。

- 塗料の接着に理想的な、ざらざらした多孔質の表面を作る。

- 耐食性と耐摩耗性に優れている。

- 主にアルミニウムに使用される。

- 硬くて耐久性のある酸化皮膜を形成し、さまざまな色に染めることができる。

- 優れた耐食性と美観のオプションを提供。

いつ選ぶべきか:

- リン酸塩処理は、塗料の密着性や耐摩耗性が必要な鉄鋼部品に使用する。

- カラーオプションや耐久性の強化が必要なアルミニウム部品には、アルマイト処理をお選びください。

リン酸塩処理と亜鉛めっきの比較

リン酸塩処理:

- 耐食性と塗料の密着性を高める薄いリン酸塩皮膜を追加。

- コストパフォーマンスに優れ、屋内または中程度の屋外使用に適している。

- 鋼鉄や鉄に亜鉛めっきを施し、優れた防錆効果を発揮する。

- 屋外や腐食性の高い環境に最適です。

いつ選ぶべきか:

- リン酸塩処理は、それほど過酷でない条件下で費用対効果の高い保護を実現するために使用する。

- 極端な天候や湿気にさらされる部分には亜鉛メッキを選ぶ。

リン酸塩処理と粉体塗装の比較

リン酸塩処理:

- 金属表面を塗装などのさらなる処理に備える。

- 塗装の密着性を高め、元素腐食に強い粗面を提供する。

- 乾燥したパウダーを塗布して硬化させ、硬く耐久性のある仕上げを形成する。

- 幅広い色と質感で美的魅力を提供。

いつ選ぶべきか:

- リン酸塩処理は、塗装やコーティングを施す部品の下地層として使用する。

- 粉体塗装は、装飾性や高い耐久性を必要とする完成品に適しています。

結論

リン酸塩処理は、金属部品の耐久性と性能を向上させる多用途で費用対効果の高いプロセスです。保護リン酸塩皮膜を形成することで、耐食性、塗料の密着性、耐摩耗性が向上し、自動車、航空宇宙、製造業にとって価値あるソリューションとなります。

シェンゲンでは、高品質のリン酸塩処理とその他の金属仕上げサービスを専門としています。耐食性、塗装密着性の向上、耐摩耗性など、どのようなご要望にもお応えします。 お問い合わせ 今すぐ、お客様のプロジェクトについてご相談ください。

よくあるご質問

リン酸塩コーティングの寿命は?

リン酸塩皮膜は、環境や用途にもよりますが、何年も持続します。適度な環境であれば、腐食や摩耗から長期間保護します。

リン酸塩処理はすべての金属に適用できるか?

リン酸塩処理は鋼鉄、鉄、亜鉛に最適です。アルミニウムや銅のような非鉄金属には効果が薄く、別の処理が必要になる場合がある。

リン酸塩は環境に優しいか?

リン酸塩処理には、慎重な取り扱いと廃棄が必要な化学物質が含まれる。効果的であると同時に、環境への影響を最小限に抑えるためには、適切な廃棄物管理が極めて重要である。

リン酸塩処理に使われる化学薬品とは?

使用される主な化学薬品はリン酸である。これは金属表面と反応し、保護リン酸塩皮膜を形成する。

リン酸塩処理装置はどれくらいの頻度でメンテナンスを行うべきか?

定期的なメンテナンスは不可欠です。安定した性能と品質を確保するために、毎月機器の点検と清掃を行い、6~12カ月ごとに徹底的なチェックを行う。

その他のリソース

リン酸処理設備のメンテナンス – 出典: Feeco

金属仕上げ排水ガイドライン – 出典: EPA

工業用塗装およびコーティングソリューション – 出典: Dnow

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。