最新のサーボプレスは、正確で一貫した力制御を実現します。しかし、先進的なシステムであっても、過負荷が発生すると問題が生じることがあります。過負荷は、工具を損傷させたり、フレームを曲げたり、生産を予期せず停止させたりします。これらの問題は、メンテナンスコストの増加や時間の浪費につながり、ひいては安全性と信頼性の両方に影響を及ぼします。

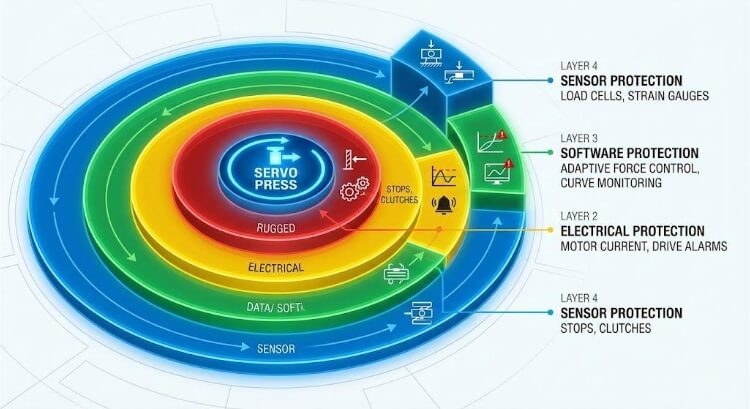

サーボプレスは、センサー、制御システム、機械的な安全コンポーネントを利用して、ダメージが発生する前に防ぎます。これらはリアルタイムで力と位置を追跡し、あらかじめ設定された制限を超えた場合、ラムを直ちに停止させます。このスマートな保護機能により、工具を良好な状態に保ち、部品の精度を維持し、負荷が変化してもスムーズな動作をサポートします。

過負荷保護は単なるバックアップ機能ではありません。最新の印刷機設計の重要な部分です。以下のセクションでは、これらのシステムがどのように作動するのか、信頼性を高めるエンジニアリング方法、そして厳しい条件下で安定した生産を維持する方法について説明します。

サーボプレスシステムにおける過負荷保護の役割

圧入や成形工程がストロークの途中で突然ジャムった場合、一分一秒を争います。過負荷保護 サーボプレス 実際の製造現場でのストレスの下でも、安全、正確、一貫性を維持します。

プレス加工で過負荷が発生する理由とは?

過負荷は、加えられた力がプレスや金型の定格能力を超えた場合に発生します。日々の生産では、セットアップの誤り、不適切なトン数、潤滑不足など、小さなミスがしばしば起こります。金型の位置がずれていると、荷重が中心からずれたり、シートにバリや硬い部分があると、急激に力がかかったりします。

材料の硬さのわずかな差5%でさえ、過負荷を引き起こすのに十分なほど成形力を上昇させる可能性があります。サーボプレスはオペレーターが対応するよりも早く反応しますが、それでも過負荷の防止は、適切なキャリブレーションと安定した材料供給にかかっています。これらの小さいながらも重要な要素を管理することで、過負荷を予測可能で管理しやすい状態に保つことができます。

工具、機械、製品品質へのリスク

過負荷の影響は、破損した1つの工具をはるかに超える。パンチが割れたり、ダイが曲がったりすると、後続の部品の位置がずれ、バッチ全体に問題が広がります。過負荷サイクルを繰り返すと、プレスフレーム、ベアリング、ボールネジにも負担がかかり、時間の経過とともに精度が徐々に低下します。

製品にとって、過剰な圧力はサイズのばらつき、ひび割れ、または表面仕上げの不良を引き起こす可能性があります。ある工場の監査では、制御されていない過負荷が、サーボ・ラインの予定外のプレス停止時間全体の約30%をもたらしました。過負荷を防止することは、機器を保護するだけでなく、安定した製品品質と稼働時間を維持することにもつながります。

制御された過負荷とシステム障害の違い

制御された過負荷は、センサーがフォース・スパイクを検知し、即座に反応することで起こります。システムは、ラムを停止または逆転させ、トルクを解除し、永続的な損傷を防ぎます。生産は短い中断の後に再開することができます。

システム障害は、反応が遅すぎる場合に発生する。ラムは動き続け、工具に損傷を与えたり、モーターに負担をかけたりする可能性があります。タイミングの差は5~10ミリ秒と短いこともありますが、そのわずかなギャップがプレスが回復するか壊れるかを決定します。

サーボプレスにおける荷重と力の挙動の基礎

サーボプレスの内部で力がどのように作用するかによって、各パーツの精度と一貫性が決まります。この関連性を理解することで、エンジニアはプレスのパラメータをよりコントロールしやすく設定し、微調整することができます。

力とストロークの関係および常用負荷プロファイル

ラムが下方に移動するにつれて、ラムが素材に接触する際に力が加わる。このとき 力-ストローク曲線 は、材料が変形し始めるまで徐々に上昇し、その後ピークに達し、除荷中に再び下降する。この曲線は、安定した成形プロセスの「指紋」の役割を果たす。

滑らかで再現性のある曲線は、正しいアライメント、清潔な潤滑、適切なストローク深さなど、プロセスが適切に制御されていることを示します。例えば、5 kNのサーボプレスは、数千サイクルにわたって±1 %の力の再現性と±0.01 mmの位置精度を維持することができます。エンジニアが曲線に段差やくぼみがあることに気づいたら、それは摩擦、抵抗、またはセットアップ条件が変化したことを示す初期兆候です。

異常な力のスパイクの一般的な原因

フォース・スパイクは、プレスが予想以上の抵抗を受けると現れます。バリ、潤滑不良、ダイ表面の小さなゴミなどが、このような急激なジャンプを引き起こすことがよくあります。パンチエッジの摩耗、ストロークの深すぎ、成形エリアの汚れなども、同様の問題を引き起こす可能性があります。

これが起こると、センサーが5~8ミリ秒以内に力の上昇を検知し、ラムを一時停止または後退させるよう制御システムに信号を送ります。この迅速な対応により、応力がフレームやベアリングに広がるのを防ぐことができます。長期にわたり、このような力の急上昇を研究することで、エンジニアは工具の早期摩耗を発見し、メンテナンスを計画し、将来の過負荷を防ぐことができます。

ミスアライメントと材料ばらつきの影響

わずかなミスアライメントでも、ダイ全体の力の分布を変えることがあります。わずか0.1mmずれたパンチは、片側に最大30~40 %の荷重をかけることができます。この不均一な応力は摩耗を早め、亀裂やわずかな曲げにつながる可能性があります。

素材の変化も同様に影響力がある。より硬いシートバッチや厚いコーティングは、力-ストローク曲線全体をより高く押し上げる可能性があります。このようなシフトが繰り返されると、過負荷のトリガーが頻発します。印刷機を円滑に稼動させるために、エンジニアは定期的に金型のアライメントチェックを行い、安定した材料サプライヤーを使用し、ドリフトの兆候がないか、フォースストロークのライブデータをモニターする必要があります。

機械的過負荷保護方法

機械的保護は、サーボプレスの安全システムのバックボーンを形成します。センサーやソフトウェアの応答が間に合わなかった場合、機械部品が余分な力を吸収したりブロックしたりします。

メカニカルストップとハードリミット設計

メカニカル・ストップは、ラムが移動できる最大距離を設定する。制御システムが故障した場合でも、安全なポイントを超えて動くのを物理的に止めます。これにより、ダイが閉じすぎたり、材料を強く押しすぎたりするのを防ぎます。

これらのストッパーは硬化鋼で作られ、フレームの荷重がかかる部分に設置される。電源も信号もソフトウェアも必要なく、定期的な点検のみで使用できます。3kNの卓上サーボプレステストでは、正しい位置にメカニカルストップを使用することで、電子的なリミットのみに頼っていたプレスと比較して、工具の損傷を40%以上削減することができました。

過負荷クラッチとトルク制限装置

過負荷クラッチは、ドライブシステム内に防御層を追加します。トルクがプリセット値を超えると、クラッチは自動的に切り離され、モーターとギアボックスをラムから切り離します。これにより、余分な力が重要な部品に達するのを阻止します。

最近のトルクリミッターには、電子式と純粋な機械式がある。電子式は反応が速く、負荷が正常に戻ると自動的にリセットされます。トルクリミッターは、急激なトルク変化でボールねじやドライブナットが破損する可能性のある精密組立プレスで一般的に使用されています。

フレームとドライブ設計における構造的安全マージン

すべてのサーボプレスは、その構造に安全マージンを組み込んで設計されています。フレーム、ベアリング、ボールねじはすべて、短時間であれば定格以上の負荷に耐えられるように設計されています。この余分な強度は、プレスが形状や精度を失うことなく短時間の過負荷を吸収するのに役立ちます。

エンジニアは有限要素解析(FEA)を使って、大きな荷重がかかったときにフレーム全体にどのように応力が分散するかを研究します。補強されたコーナー、太い柱、バランスのとれた荷重経路が、フレームの剛性と安定性を保ちます。よくできたフレームは、一時的な過負荷を受けても、その後完璧なアライメントに戻ることができる。

電気およびドライブレベルの保護戦略

電気およびドライブレベルのシステムは、過負荷に対する第二の防御線を形成する。これらの電子制御は、機械が実際のストレスを感じる前に、電流、トルク、位置の変化を検出します。

モーター電流監視とトルク制限

サーボプレスでは、モーターの電流がそのままトルク出力に反映される。電流が急激に上昇するときは、ラムが予期せぬ抵抗を受けていることを意味します。コントローラーは、機械的な負担を避けるためにトルクを制限したり、動きを止めたりすることで即座に反応します。

このフィードバックループは、最初のデジタルセーフティウォールとして機能します。例えば、2 kNのモーターで15%の電流スパイクが発生した場合、システムは自動的にトルクを制限し、安全な範囲内に収まります。これにより、完全なストローク精度制御を維持しながら、ドライブ、ボールねじ、モーターを過負荷疲労から保護します。

エンコーダー・フィードバックと位置ベースのセーフガード

エンコーダは、ミクロンレベルの精度でラムの動きを追跡します。エンコーダーは、絶対的な動きをプログラムされたストローク・プロファイルと常に比較し、抵抗やスリップを検出します。偏差が設定された許容範囲を超えた場合、損傷を防ぐためにプレスは直ちに停止または後退します。

サーボプレスは可変速度で動作するため、この位置追跡により、負荷が変化してもすべての動作が同期していることが保証されます。テストでは、モーターとラムに1つずつ、合計2つのエンコーダを使用したプレス機は、1つのセンサを使用したシステムよりも、過負荷に対して約25%速く反応しました。

ドライブアラームと自動シャットダウンロジック

最新のサーボドライブには、過電流、トルク不均衡、モーター温度を監視するアラームが内蔵されています。これらのアラームのいずれかがトリガーされると、ドライブは自動的にプレスをスムーズに停止または減速し、ツーリングへの突然の衝撃を防ぎます。

各アラームイベントは、後で確認できるように記録されます。メンテナンスチームは、このログを使用して、工具の摩耗、材料の詰まり、セットアップエラーなどの実際の原因を突き止め、必要に応じてパラメータを調整することができます。これにより、過負荷保護が予知保全ツールに変換され、予定外のダウンタイムが削減され、故障が少なくプレスがより長く稼動できるようになります。

ソフトウェアベースの過負荷保護と制御ロジック

ソフトウェアベースの保護機能は、サーボプレス制御に予測レイヤーを追加します。機械システムや電気システムは過負荷が発生してから対応しますが、ソフトウェアは過負荷が発生する前に停止させることができます。

力のしきい値の設定と適応リミット

各サーボプレスコントローラは、工具と材料に基づいて力のしきい値を設定します。実働力がこれらの限界に近づくと、ソフトウェアは過負荷を防ぐためにRAMを減速または一時停止します。この動作はミリ秒以内に行われ、プロセスを安全な範囲内に保ちます。

高度なシステムでは、アダプティブ・リミット・コントロールにより、さらに一歩進んだ制御が可能です。このソフトウェアは、温度、ストローク速度、または材料の硬さに応じて、許容される力の範囲を自動的に調整します。例えば、柔らかい材料を成形する場合は、過圧縮を防ぐためにリミットを下げます。このスマートな調整は、誤った過負荷トリガーを防止しながら精度を維持します。

リアルタイム荷重-変位曲線モニタリング

各ストローク中、コントローラーは力-変位曲線を追跡し、理想的な基準と比較します。急激なスパイク、ドロップ、許容範囲外のオフセットは、即座に過負荷反応を引き起こします。

リアルタイムの曲線追跡は、工具の摩耗、コーティングの蓄積、わずかなミスアライメントについても警告を発します。このデータを使用して、欠陥が現れる前に、ストロークの深さや圧力を微調整することができます。多くの最新システムは、HMI上にライブカーブとリファレンスカーブを並べて表示するため、オペレーターは即座に変化を発見することができます。

故障検出と自動復旧シーケンス

過負荷が発生すると、ソフトウェアは自動回復シーケンスを実行します。ラムを安全に引き込み、閉じ込められた圧力を解放し、システム設定をリセットします。一部の印刷機は、生産が迅速に再開できるように、HMI上で各回復ステップをオペレーターにガイドします。

このプロセスは、さらなる損傷を防ぎ、ダウンタイムを短縮します。すべての過負荷イベントは、時間、力、ストローク位置などの詳細とともに記録され、後で確認することができます。このデータにより、エンジニアはプレスのセットアップを改善し、故障を事前に予測することができます。

過負荷保護を支えるセンサー技術

センサーはサーボプレスにリアルタイムの認識を与えます。センサーはストロークごとに力、動き、応力を測定し、ダメージが発生する前にシステムが対応できるようにします。

ロードセルとストレインゲージの統合

ロードセルは、プレスの要所でかかる力を正確に測定します。ひずみゲージを使用しており、圧力がかかるとわずかにたわみ、電気抵抗が変化します。コントローラーは、この変化を毎秒数千回更新される正確な力の測定値に変換します。

これらのセンサーは通常、ラムの下やプレスヘッドに設置され、実際の成形荷重を記録します。その応答時間(多くの場合5ミリ秒以下)は、応力がフレームに広がる前に制御システムが動作を停止または逆転させるのに役立ちます。定期的な校正により、長時間の使用でも安定した信頼性の高い測定値が得られます。

直接力計測の利点

直接力測定は、トルクや電流による間接的なセンシングよりも明確な画像を提供します。一般的に過負荷による損傷が始まるダイの界面における実際の圧力を表示します。この精度は、摩耗、破片、またはミスアライメントによって引き起こされる抵抗の小さな上昇を検出するのに役立ちます。

例えば、成形力が10%ずつゆっくりと増加した場合、システムは過負荷が発生する前にオペレーターに警告することができます。この早期警告システムにより、予防保全が可能になり、安定した生産を維持し、不必要なストレスを回避することで工具の寿命を延ばすことができます。

センサーの配置と信号の信頼性

センサーの位置は精度と反応速度に直接影響する。RAMから離れすぎると、信号が弱くなり、反応が遅くなります。最良の測定値を得るために、エンジニアは通常、主な力経路の近く、通常はパンチヘッドやベースプレートの近くにセンサーを取り付けます。

信号の安定性も同様に重要です。シールドケーブル、差動配線、ノイズフィルターは、モーターやその他の電気ノイズ源からの干渉をブロックするのに役立ちます。先進的なサーボプレスの中には、低信号を強化するために内蔵アンプを使用しているものもあります。

結論

過負荷保護は、サーボプレスが生産現場でいかに安全かつ効率的に機能するかを定義します。それは単なるバックアップシステムではなく、機械的な強度、電子的な速度、インテリジェントな制御を結びつける組み込みの設計アプローチです。サーボプレスが異常な負荷を検出し、数ミリ秒以内に反応し、自動的に回復することができれば、それは真のエンジニアリングの信頼性を証明することになります。

ダウンタイムを減らし、サーボプレスへの投資を保護したいですか?

エンジニアリングチームへのお問い合わせ をご利用ください。より安全で安定した、生産性の高いオペレーションを維持するために、弱点を見つけ、実用的なアップグレードをご提案します。

よくあるご質問

サーボプレスの過負荷の最も一般的な原因は何ですか?

過負荷の多くは、セットアップのミスや材料のばらつきが原因です。工具の位置のずれ、力の制限の誤り、シートの硬さの不一致などは、すべて突然の負荷の急上昇を引き起こす可能性があります。

ソフトウェアベースの過負荷保護は機械的なセーフガードに取って代わることができるか?

ソフトウェアは検出速度を向上させるが、機械的な安全部品に取って代わることはできない。物理的な停止装置やトルクリミッターは、電子システムの反応が遅すぎる場合の最終的な保護手段です。

過負荷保護はサイクルタイムと生産性にどのような影響を与えますか?

うまく調整された保護機能は、サイクルタイムにほとんど影響を与えません。実際、工具の摩耗を防ぎ、修理を回避し、安定した生産を維持することで、稼働時間が長くなることがよくあります。

過負荷保護は小型サーボプレスでも同様に重要ですか?

小型プレスは通常、精密部品や壊れやすい部品を扱います。些細な力の誤差でも金型や製品に損傷を与える可能性があるため、適切な保護が一貫した品質と再現性を保証します。

過負荷保護設定の見直しの頻度は?

工具、材料、プロセス・パラメーターを変更する際は、いつでも設定を見直してください。継続的な生産では、3~6ヶ月ごとにリミットをチェックし、較正することで、精度と信頼性を維持することができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。