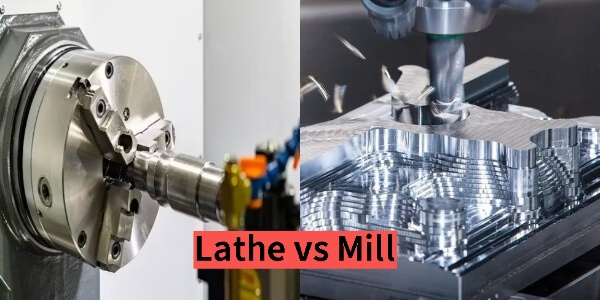

金属加工では、ミルと旋盤が混同されることが多い。それが正しい機械を選ぶときの問題につながる。そうならないためには、この2つの機械がどのように機能し、何が違うのかを知らなければなりません。この記事では、余計なことは省き、わかりやすく説明します。シンプルに、それぞれをどのような時に使うかを紹介します。

フライス盤は回転する工具を使って材料を切削・成形するのに対し、旋盤は固定された工具で材料を回転させながら成形する。フライス盤は平らな部品、複雑な部品、角度のある部品に最適で、旋盤は丸い部品、円筒形の部品、ねじ切りされた部品に適しています。それぞれの機械をいつ使うかを知っておけば、時間を節約し、ミスを避けることができる。

どちらの機械も金属を成形する。しかし、その仕組みはまったく異なる。では、それぞれの機械がどのように機能し、どのような場合に使用するのかを説明してください。

ミルとは?

フライス盤は、回転する工具を使って固体材料を切削する機械である。工具は高速で回転し、部品は静止している。材料を削って平らな面や溝、穴を作ります。そのため、鋭利な角や複雑な形状、細かな特徴を必要とする多くの部品に有効です。

フライス盤は回転カッターを使って材料を削る。ワークピースは、X(左右)、Y(前後)、Z(上下)の多方向に動くテーブルにクランプされる。切削工具は回転しながら表面を移動する。このセットアップにより、平らな面、ポケット、溝、輪郭、ドリル穴を加工することができます。

フライス盤の種類

フライス盤にはいくつかの種類がある。それぞれセットアップが異なります。

- 縦型ミル:切削工具が下を向いている。最も一般的なタイプで、ほとんどの作業に適している。

- 水平ミル:工具が横を向く。深い溝や重い材料を切るのに適している。生産現場で多く使用される。

- CNCミル:コンピューター制御のミルです。高精度で複雑な部品を作ることができる。デジタルのプログラムで動く。

- 手動ミル:手で操作するタイプ。簡単な作業や小ロットの作業に使われる。

- ベッドミル:ヘッドが固定され、テーブルが上下に動く。重い部品や大きな部品に使われる。

メリットとデメリット

利点:

- 平面、スロット、穴のある部品に最適

- 複雑で詳細なカットが可能

- 様々な素材に対応

- CNCミルは高い繰返し精度と厳しい公差を提供します。

デメリット:

- 単純な形状の場合、他の機械より遅い

- 円形部品にはあまり効果的でない

- 特に複雑なジョブの場合、セットアップに時間がかかることがある。

フライス加工の一般的な用途

フライス加工は多くの産業で使用されている。金属加工、航空宇宙、自動車、工具製造において重要な役割を果たしている。

いくつかの典型的なアプリケーション:

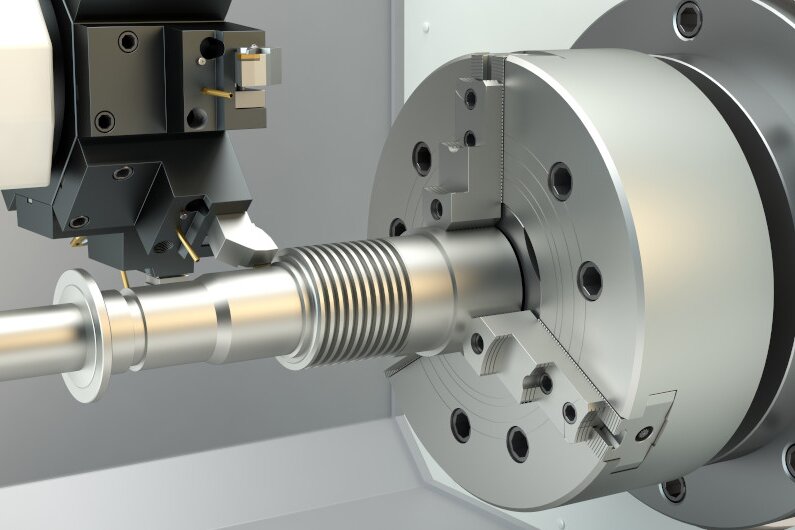

旋盤とは?

旋盤は、固定された切削工具が材料を除去する間、部品を回転させる機械である。この回転動作は、丸いものや円筒形のものを成形するのに理想的である。旋盤は、金属加工で最も古く、最も広く使われている機械のひとつです。

旋盤は、回転するチャックにワークを保持することで機能する。切削工具は動かないが、回転する部品に沿って動く。工具は、材料が回転するにつれて層を削り取り、目的の形状に仕上げます。

旋盤はいくつかの作業を行うことができる:

旋盤の種類

旋盤には、その働きと自動化のレベルに応じてさまざまなタイプがある。

- エンジン旋盤:汎用性の高い手動旋盤。ハンドホイールで操作。

- タレット旋盤:大量生産用に設計された。回転タレットに取り付けられた複数の工具を使用する。

- CNC旋盤:コンピュータ制御を採用。精密部品や大量生産に最適。

- 卓上旋盤:軽作業や試作用の小型バージョン。

- スイス旋盤:この機械は非常に精密で、加工中に細長い部品をサポートする。医療やエレクトロニクス産業でよく使われている。

メリットとデメリット

利点:

- 円形または円筒形部品の製造に最適

- 1回のセットアップで複数の操作が可能

- 滑らかな表面仕上げ

- CNC旋盤は、高速で再現性の高い結果を提供します。

デメリット:

- 中心を中心に回転する形状に限定

- 平らな面や複雑なポケットには適さない。

- 手作業には熟練工が必要

旋盤加工の一般的な用途

旋盤加工は、丸いプロファイル、きれいな仕上げ、厳しい直径制御が必要な部品に使用されます。

一般的な使用例

- シャフト、ピン、ロッド

- ブッシュとベアリング

- 管継手およびカップリング

- ネジ部品

- 自動車および航空宇宙部品

フライスと旋盤の主な違い

フライスと旋盤の違いを理解することで、適切な工具を選ぶことができます。以下は、両者を区別する主な特徴です。

どのように機能するか

フライス盤は、回転する切削工具を使用し、固定された材料を横切って移動する。部品は静止したまま、工具が加工を行う。旋盤はその逆です。パーツは回転し、固定された切削工具が回転しながらパーツを成形します。この違いひとつで、それぞれの機械が材料をどのように扱うかが変わってくる。

理想的な形状と部品

フライス盤は、平らな面、穴、溝、細かい形状の部品に適しています。角やアングルが必要な形状を作るのに適している。旋盤は、シャフト、チューブ、ブッシュなど、直径が一定 の丸いパーツを作るのに適しています。部品のほとんどが丸い場合は、旋盤の方が適しているでしょう。

精度と仕上げ

どちらの機械も非常に正確なパーツを作ることができるが、それぞれに強みがある。フライス盤は、精密な平面や細かなカットを得意とします。穴やパターンの公差が厳しい場合に最適です。旋盤は、真円度、滑らかな仕上げ、正確な直径が最も重要な場合に最適です。旋盤は、旋盤加工、ねじ切り加工、きれいで均一なカーブを描く加工が得意です。

効率とサイクルタイム

単純な丸い部品は、旋盤の方が速く加工できることが多い。旋盤は、1回のセットアップで旋盤加工を素早く完了させることができる。ミルは通常、特に多くの形状を持つ部品の場合、時間がかかります。複雑な形状の場合は、複数回のセットアップと工具交換が必要になることもあります。丸物部品の大量生産では、旋盤がスピードで勝ることが多い。

表面仕上げと公差

旋盤は通常、円形部品の表面仕上げに適しています。旋盤は一回の加工で、より滑らかできれいな表面を作ることができます。工具、速度、材料によっては、フライスも良い仕上がりになります。平坦度や穴の位置はミルの方が正確ですが、真円度や同心度は旋盤の方が優れています。

切削工具

フライスは、エンドミル、フェースミル、ドリルなどの回転工具を使用する。これらの工具には、スロット、穴、ポケットを切削するためのさまざまな形状のものがある。旋盤では、超硬チップや高速度鋼カッターのような固定工具を使用する。工具の形状は変わらず、ワークピースは回転する。ミルは、工具交換の回数が多い。旋盤は、より少ない工具でより多くの加工を行うことが多い。

コスト

フライス盤は旋盤よりもコストがかかる傾向がある。より複雑なセットアップや工具を使用し、細かいパーツの加工にはより長いサイクルタイムを要する。メンテナンスと工具のコストも高くなります。単純な丸い部品の場合、通常、旋盤の方が安く済みます。パーツのほとんどが丸い場合は、旋盤の方が時間とコストを節約できる。混合加工や複雑な加工には、フライス盤の方が柔軟性がある。

ミルと旋盤:どちらを選ぶべきか?

フライス盤と旋盤のどちらを選ぶかは、部品のデザイン、材質、予算、作る部品の数によって決まります。以下は、検討すべき主な要素です。

素材の種類と硬度

どちらの機械も、アルミニウム、スチール、真鍮、プラスチックのような一般的な材料を切断することができます。ステンレス鋼やチタンのような強靭な素材には、強力な工具と適切な速度が必要です。旋盤は、長くて硬い棒材をうまくサポートできないと、うまくいかないことがあります。ミルは、厚い平らなストックやシート材を扱うのに適しています。

部品の形状とデザイン

部品に平らな面や穴、細かい形状がある場合は、通常、フライス盤の方が適している。フライス盤は、さまざまな方向に動くことができ、多くの工具を使うことができるため、複雑な部品の成形に適している。旋盤は、ロッド、ピン、リングのような単純な丸い形状に最適です。旋盤は、角度や中心から外れた切断には向いていません。

スピードと量

丸い部品をたくさん作るには、旋盤の方が早い。段取り回数が少なくて済み、部品を素早く回転させることができます。そのため、ボルトやブッシュのような大量生産に適しています。フライス盤は時間がかかるが、柔軟性が高い。細かい形状の部品を小ロットから中ロットで加工する場合に適しています。CNCマシンは、両方の加工速度を向上させることができますが、旋盤は依然として旋削速度でリードしています。

コストと効率

低コストで多くの丸物部品を作るのであれば、旋盤の方が効率的です。使用する工具が少なくて済み、セットアップに要する時間も短く、通常、加工速度も速くなります。フライス盤は部品単価が高いが、カスタム設計や複雑な形状が必要な場合に適している。加工内容が頻繁に変わったり、異なる形状が必要な場合は、ミルの方が長期的な投資となる。円形部品や高生産性を求める場合は、旋盤を選ぶとよい。

結論

フライスと旋盤はどちらも強力な工具だが、その用途は異なる。フライスは、平面、穴、複雑な形状に最適です。旋盤は、シャフトやネジ山のような丸い部品に適しています。部品が丸くて単純な場合は、旋盤を使う。複雑で精密な成形が必要な場合は、フライス盤を選びます。部品のデザイン、材質、生産ニーズに応じて選択する必要があります。

お客様の部品に最適な加工方法を決めるのにお困りですか? チームへのお問い合わせ.お客様の図面を拝見し、最も効率的で費用対効果の高いプロセスをご提案いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。