今日の製造業は、正確なサイズと滑らかな表面を持つ部品に対する需要の高まりに直面しています。従来のスタンピングでは、仕上げコストを上げ、精度を低下させる細かな違いが残ることがよくあります。メタルコイニングは、これらの問題を解決する方法を提供します。このプロセスでは、高精度、厳しい公差、きれいな表面を持つ部品を一工程で成形します。

メタルコイニングは多くの産業で広く使われています。以下のセクションでは、このプロセスがどのように機能し、どのような場所で適用され、どのような利点があるかを見ていきます。

メタルコイニングとは?

メタルコイニングは、金属を高圧で金型に押し込む成形プロセスです。この圧力により、材料は金型の細部に流れ込み、形状、エッジ、表面パターンを正確にとらえます。この工程は金属の再結晶温度以下であるため、ひずみ硬化によって部品が強化されます。

コイニングで重要な役割を果たすのは圧力である。金属を金型の細部まで押し込むには、隙間や欠落が残らないよう、十分な力が必要です。この強い圧力はまた、金属の結晶粒構造を圧縮し、部品をより緻密で強固なものにします。

ステップ・バイ・ステップのコイニング・プロセス

ブランクから完成したコイニングパーツまでの道のりは理路整然としている。完璧な仕上がりを実現するためには、各ステップが非常に重要です。

ワークの準備

そのプロセスは、適切な素材を選ぶことから始まる。アルミニウム、銅、真鍮、ステンレス鋼などの金属は、高圧によく反応するため、一般的な選択肢です。シートやブランクは、コイニング中の精度を確保するために、適切な厚さと表面品質を持たなければなりません。

コイニングの前に、ワークは適切なサイズと形状に切断される。脱脂や酸化物の除去などの表面クリーニングは、滑らかな仕上がりを実現するのに役立つ。また、工具の摩耗を減らし、プレス時の材料の流れを良くするために、潤滑剤を塗布するメーカーもある。

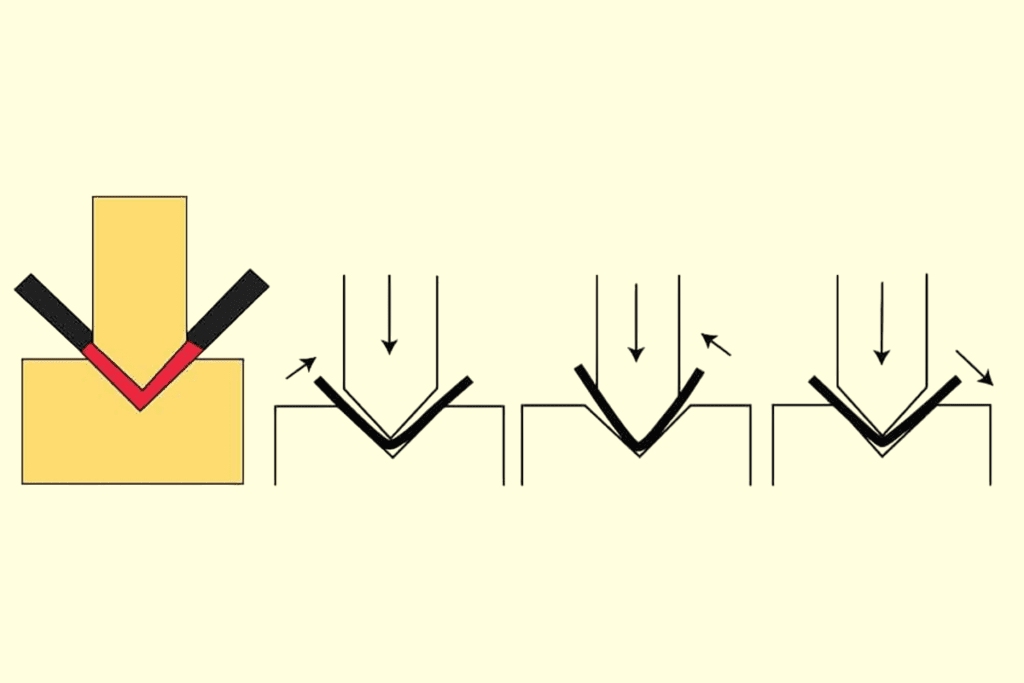

ポジショニングと力のかけ方

ワークピースが準備されると、上型と下型の間に置かれる。金型は、金属に転写される正確なデザインを運びます。位置決めは非常に重要で、わずかなズレでも欠陥や無駄な材料の原因となります。

その後、油圧プレスまたは機械プレスで非常に高い圧力をかけます。通常のスタンピングとは異なり、コイニングでは金属を金型の細部まで押し込むために非常に大きな力が使われます。この圧力により、材料は限られた空間の中で流動し、シャープなエッジ、滑らかな表面、正確な寸法が生まれます。

高精度フィーチャーの実現

コイニングの長所は、他の成形法では容易に作れない形状を作ることができる点にある。このプロセスでは、しばしば数ミクロン以内という極めて厳しい公差が得られます。ロゴ、文字、パターン、微細構造など、鮮明なディテールを表面に形成します。

滑らかな仕上げは、二次研磨や機械加工の必要性を減らすか、取り除く。金属粒が圧力下で圧縮され硬化するため、最終的な部品はより優れた強度と耐久性を持つ。そのため、装飾品だけでなく機能部品にも適しています。

コイニング後の処理と検査

コイニングの後、部品は最終的な要件を満たすために追加的な処理を受けることがある。熱処理は、硬度を向上させたり、材料特性を調整することができる。 表面仕上げ たとえば メッキ, 粉体塗装、 または 研磨 耐食性や外観を向上させるために塗布されることもある。

すべての部品は、精度と表面品質について検査されます。精密測定器で寸法をチェックし、目視検査でシャープで一貫性のあるディテールを確認します。これらのステップにより、製品が仕様を満たしていることを確認してから、次の工程に進みます。 アセンブリ または出荷。

コイニング・テクニックの種類

プロジェクトによって、求められる手法は異なります。どの手法を選択するかは、部品の設計と要求される細部のレベルによって決まります。

クローズド・ダイ・コイニング

クローズド・ダイ・コイニングは、最も広く用いられている方法である。これは、完全に密閉されたキャビティを持つダイセットに依存する。パンチはブランクをこの狭い空間に打ち込み、金属は逃げ道を失います。この制限により、強い横方向の圧力が発生し、材料がダイのあらゆる部分を満たすように強制されます。

そのため、クローズドダイコイニングは非常に高い精度とシャープなディテールを実現します。コインやメダルなど、細部まで精巧な精密部品を製造するための標準的な方法です。

オープンダイコイニング

オープンダイコイニングは、完全に密閉されたキャビティを使用しないため、仕組みが異なります。その代わり、ダイの表面は平らであったり、単純な形状であったりする。高い圧力がかかると、金属の一部が自由に外側に流れ出します。

この方法は、表面を平らにしたり、単純な盛り上がりを形成するのに役立つ。クローズド・ダイ・コイニングのような細かいディテールは得られませんが、平坦化や表面の平滑化には効果的です。

小型部品用マイクロコイニング

マイクロ・コイニングは極小部品用に設計されている。金型は特殊なマイクロマシニングで作られており、小さな形状を正確に成形することができます。プレスは慎重に制御され、より低い力で行われます。

この方法は、電子機器や医療機器などの産業で不可欠である。小型のコネクターや接点、その他の細かな部品を作る。汚染を防ぐため、クリーンルーム環境で行わなければならないこともある。

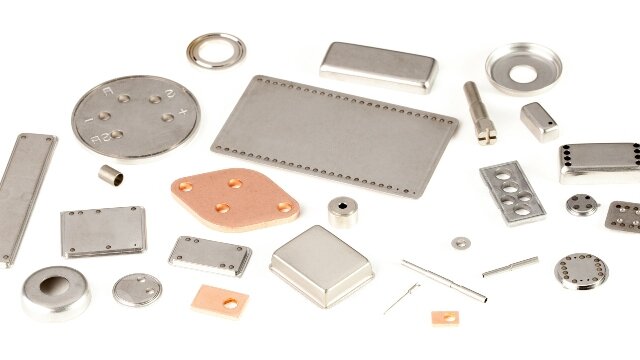

メタルコイニングの用途

メタルコイニングは、現代の製造業の厳しい要求をサポートする柔軟なプロセスです。その精度と表面品質により、多くの産業で重宝されています。

航空宇宙

航空宇宙産業では、過酷な条件下で性能を発揮しなければならない重要な部品にコイニングを使用しています。コイニングは、正確な公差を持つ強靭で軽量な部品を製造します。代表的な用途には、エンジン部品、飛行制御システム部品、高強度ファスナーなどがあります。コイニングは、大きな応力や急激な温度変化にもかかわらず、これらの部品の信頼性を確実に維持します。

自動車

コイニングは、自動車分野で耐久性があり精密な部品を作るための鍵である。トランスミッションのギア、ブレーキシステムの部品、エンジンのセンサーなどによく使われている。このプロセスは耐摩耗性を高め、耐用年数を延ばします。また、自動車メーカーは、識別マークやロゴを金属部品に直接押し込むことができます。

電子部品

電子機器では、小型で精密な部品の加工にコイニングが多用されています。この工程では、コネクターやソケットの接点を成形し、確実な電気性能のための平坦性を確保する。また、スマートフォンやコンピューターのシールド缶、リードフレーム、マイクロ部品の製造にも応用されている。

装飾的

コイニングはまた、装飾的な仕事としても高く評価されている。ジュエリー、メダル、賞品、記念硬貨などを細部まで精巧に仕上げることができる。この方法は、建築金物や高級品にテクスチャーやパターンをプレスすることができます。ブランディングや芸術的表現のために、永久的で高品質な仕上がりを実現します。

メタルコイニングの利点

メタルコイニングには、部品の品質と生産効率の両方を向上させる明確な利点があります。

高次元の精度

コイニングは、非常に厳しい公差を持つ部品を製造します。この工程では、金型の形状を高精度でコピーするため、二次加工の必要性が低減または排除されます。多くの場合、部品はすぐに使用できる状態でプレスから出てきます。

滑らかな表面仕上げ

この方法は、研磨された高品質の表面を作り出す。高い圧力が金属ブランクの欠陥を滑らかにする。追加の研削や研磨が不要な場合が多く、時間と労力を節約できます。

一貫した再現性

一旦金型がセットされると、各プレスは同一の部品を生産する。この一貫性は大量生産に不可欠です。信頼性の高い性能を保証し、組み立てと品質管理をより簡単かつ効率的にします。

規模に応じたコスト効率

金型費用は当初は高くつくが、大量生産になれば相殺される。大量生産では、部品当たりのコストは非常に低くなる。また、コイニングは材料の無駄を省き、いくつかの製造工程を1つの効率的な工程にまとめることができる。

課題と限界

コイニングは非常に効果的ではあるが、すべてのプロジェクトに適しているわけではない。その限界を知ることで、プロセスを正しく使用することができる。

高い金型費用

精密金型は作るのにお金がかかる。焼き入れされた工具鋼から機械加工されるため、時間と技術を要する。このように初期コストが高いため、コイニングは試作品や少量生産には実用的ではない。

材料の制限

コイニングは、延性があり、可鍛性のある金属に最適です。鋳鉄や高炭素鋼のような脆い材料は、高圧で割れることがあります。金属の硬度と降伏強度が、プレスが加えるべき力の大きさを決定します。

エネルギーと力の要件

この工程には、多くのエネルギーを消費する強力なプレス機が必要である。必要なトン数は、他の成形方法よりも高いことが多く、効率的に造型できる部品のサイズが制限される。

金型の摩耗

強烈な圧力は金型を徐々に摩耗させる。研磨材はこの磨耗を早めます。磨耗した金型は、精度が低下し、細部がぼやけた部品を生産します。ダイスのメンテナンスと交換は、長期的なコストを増加させます。

結論

メタルコイニングは、滑らかな仕上げで正確かつ耐久性のある部品を製造する高精度の金属成形方法です。一貫した再現性、大規模生産におけるコスト効率、他の方法ではしばしば不可能な微細なディテールを作り出す能力を提供します。

精密で高品質な金属部品で生産量を増やす準備はできていますか? お問い合わせ お客様のプロジェクトについてご相談ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。