金属部品に手をかざしたときに、予期せぬ鋭いエッジを感じたことはありませんか? 金属業界ではこれを「バリ」と呼んでいます。これらの厄介な小さな突起は、製造業者を含むすべての人にとって頭痛の種です。この記事では、金属バリについて詳しく説明し、バリとは何か、バリはどのようにして発生するのか、そして Shengen で使用しているソリューションについて説明します。

金属のバリを除去する最良の方法を知りたいですか? 読み続けて、素晴らしいヒントと洞察を得てください。

金属バリとは何ですか?

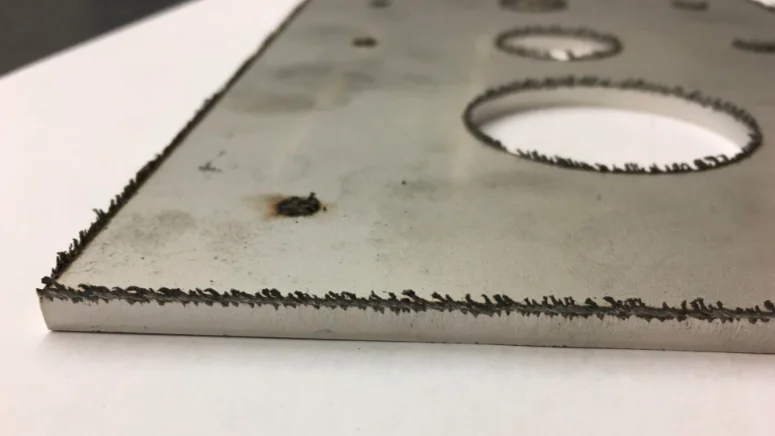

金属バリは、穴あけやフライス加工などの機械加工後に金属の端面にできる小さくて鋭い突起です。部品からきれいに除去されなかった金属片です。バリがあると、ギザギザした粗い端面が残ります。バリの原因としては、金属の種類、切削工具の状態と設計、機械加工方法など、いくつかの要因が考えられます。

金属のバリはどのように形成されるのでしょうか?

バリ形成につながる一般的な製造工程

Shengen で精密板金部品を製造するには、金属バリの原因を理解することが不可欠です。さまざまな製造プロセスがこれらの突起を引き起こします。それぞれに固有の課題があります。ここでは、一般的な原因のいくつかを見ていきます。

機械加工

機械加工プロセス フライス加工, 旋回そして 掘削 多くの場合、金属バリが発生します。切削工具は、金属を切断する際に、小さく不規則なエッジやスパイクを残すことがよくあります。工具の種類、鋭さ、操作速度によって、生成されるバリが影響を受ける可能性があります。

板金加工

バリは、板金加工などの作業で特によく見られます。 パンチ, レーザー切断そして 剪断金属板を切断または成形する際に加える力により、材料がずれてバリが生じることがあります。

研削・仕上げ工程

研削などの精製または仕上げ工程でもバリが発生する可能性があります。研磨材が金属表面を磨耗させると、切断ではなく裂傷が発生し、微細なバリが発生します。

材料:バリの感受性

アルミニウムや銅などの柔らかい金属は、その可鍛性により、バリができやすくなります。切断や成形ツールからの圧力により、材料は簡単に変形します。これにより、バリの数が多くなります。鋼やチタンなどの硬い金属もバリが発生しないわけではありませんが、扱いやすい小さな突起が生じる場合があります。

金属バリ:その影響は何ですか?

金属バリは小さいものですが、板金加工に大きな影響を与える可能性があります。金属バリが安全性、品質、パフォーマンスに及ぼすさまざまな影響について説明します。

安全性の懸念

傷害リスクと予防策

金属バリは怪我の原因となる可能性があります。これらの鋭いエッジは皮膚を切断し、部品を扱う人に重度の怪我や切り傷を引き起こす可能性があります。当社では、厳格な取り扱いプロトコルと手袋などの保護具を使用して、施設内での安全性を最優先しています。

品質とパフォーマンス

製品機能への影響

バリは製品の性能にとって重要な要素です。部品に小さな突起があっても、完全にはフィットしない可能性があります。バリは機器の故障の原因になる可能性があり、航空宇宙や自動車の安全アプリケーションでは重大なリスクをもたらします。

美的考慮

バリは機能的であるだけでなく、製品の美的価値にも影響を与える可能性があります。バリは、家電製品や自動車の外装トリムなど、部品の外観と仕上げを重視する業界では有害です。当社の部品は 洗練された 見た目も美しく機能的になるように磨き上げられています。

経済への影響

バリ管理のコストが不十分

バリを適切に管理しないと、深刻な経済的影響が生じる可能性があります。バリが多すぎるために部品をやり直したり廃棄したりすると、生産コストが増加し、貴重な材料や労力が無駄になり、コストの増加につながる可能性があります。

生産効率の低下

金属バリ除去の効率が悪いと、生産のボトルネックとなり、全体的な製造効率が低下する可能性があります。バリ取り技術とスタッフのトレーニングに投資することで、部品の品質を損なうことなく生産率を維持できます。

バリ取りツールと方法

製造業をさらに深く調べてみると、金属部品を滑らかに仕上げるためのバリ取り技術が数多くあることがわかります。

使用されるプロセスは、手動から完全自動化まで多岐にわたり、さまざまな方法があります。バリ取り技術の汎用性により、メーカーは熱的方法と機械的方法を選択できます。

金属部品に継ぎ目のない仕上げを実現するための最も一般的なバリ取り技術を見てみましょう。

手作業によるバリ取り

手作業によるバリ取りは伝統的な方法ですが、最適な結果を得るには熟練した職人技が必要です。そのため、時間と労力がかかるプロセスとなります。この方法は小規模な作業には効果的ですが、効率が悪いため、大規模なバッチには実用的ではありません。

ヤスリによる手作業でのバリ取り

この方法は、バリ取りツール、ヤスリ、サンドペーパー、その他の研磨器具と組み合わせて使用するのが最適です。この技術の柔軟性と高価な機械の必要性が最小限である点が際立っています。

長所:

- 高い柔軟性

- 高価な機器を購入する必要はありません

短所:

- 大量には使えない

- 単純な部品と小さなバリの制限

- 少量の場合のみコスト効率が良い

パンチバリ取り

この技術は、パンチング装置を使用して、荒抜き型、フィン抜き型、サイジング型などのさまざまな型を使用するもので、手作業による方法よりも効率的で生産性が高くなります。

長所:

- 手作業によるバリ取りよりも生産性が高い

- 効率を高める

短所:

- 複雑な構造は適用できません

- 特殊なツールが必要です

穴バリ取り

この方法は、内穴のバリ取りを対象としています。表面を傷つけることなく、工具を使用して穴にスムーズに出入りします。一部の工具には、面取りを作成するための先細りの先端が付いています。これは、複数のピースに対してコスト効率が高く、迅速なソリューションです。

長所:

- 早くてお手頃価格

- 表面仕上げに優れたマルチピース。

短所:

- 穴のみ

- 特別なツールが必要です

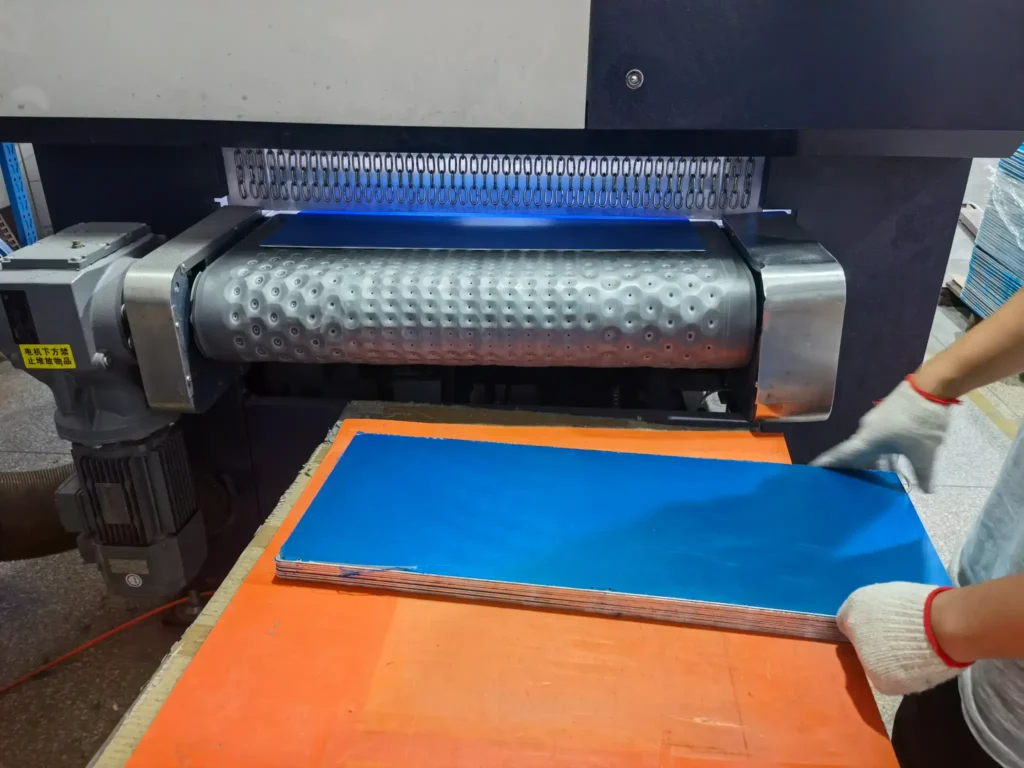

ブラッシング

表面はサンドペーパーに似たブラシで「洗浄」されますが、工作機械に取り付けるとより効率的で自動化できます。この技術は、クランクシャフトなどの複雑な形状の部品に役立ちます。

長所:

- 迅速かつ経済的

- 複雑な部品にも対応

- 手頃な価格のブラシは自動化の可能性を提供します

短所:

- 効果を上げるには複数のブラシが必要になる場合があります

- 効率を上げるにはツールチェンジャーが必要です

電気化学的バリ取り

電気化学的バリ取りまたは 電解研磨 バリのある小さな部品に最適なオプションです。このプロセスでは、電極、電流、ナトリウムベースの電解質を使用して材料を除去し、金属メッキを元に戻します。

長所:

- 最も困難な領域に対する精度

- バリ取り工程は一度に複数の部品に使用できます

- 熱影響部や工具摩耗なし

短所:

- 小さな部品の制限

- カスタムツールが必要であり、意図しない領域に影響を与える可能性があります。

タンブリング

遠心バレルまたは振動バレルで液体と研磨剤を使用すると、表面の損傷を防ぎながらバリを除去し、優れた仕上がりを実現できます。これはプラスチックやセラミックに適しています。

長所:

- 非常に効率的だが攻撃性は低い

- その他の欠陥も解決

短所:

- 特別な機械が必要

- 用途に応じて異なる媒体が必要となる

研削と圧延

研磨やローリングによる機械的なバリ取りは、高品質の仕上げを求める人にとって良い選択肢です。手作業による方法に比べて柔軟性、コスト効率、生産性が向上します。

長所:

- シンプル、高速、柔軟

- 高い生産率と経済的実現可能性

短所:

- 一般的には、より小型の製品の方が適しています。

- 追加の処理が必要になる場合があります。

熱バリ取り

熱エネルギー (TEM) 法では、制御された燃焼を使用して、複数の部品から同時にバリを除去します。酸素と燃料の正確な混合に依存しているため、部品の損傷を防ぎながら、薄いバリを効果的に除去します。

長所:

- 素早く多用途

- 複数の部品を同時に処理可能

- 高い生産率

短所:

- 一部の部品には保護対策が必要な場合があります

- 除去された材料は酸化物となり、さらなる処理が必要となる。

予防と制御戦略

金属バリの発生を防ぐことは、バリを除去することと同じくらい重要です。バリの発生を抑える戦略を検討します。

設計上の考慮事項

バリの形成を最小限に抑える設計は、バリの数を減らすための優れた方法です。

初期設計段階では、バリの発生を避けることが最善の方法のひとつです。さまざまな製造工程が材料に与える影響を理解することで、バリの発生しにくい部品を設計することができます。カットの方向、素材上のパーツの配置、製造時のストレスに耐えられる特徴などを考慮することで、バリの発生を防ぐことができます。 形にする バリ。

プロセス最適化

加工パラメータの調整

切削速度、送り速度、クーラントなどの加工パラメータを調整することで、バリが発生する可能性を減らすことができます。パラメータを微調整することでバリを減らすことができます。

適切な機器とツールの選び方

適切な切削装置と工具を選択することでもバリを防ぐことができます。鋭利で高品質の切削工具と、各材料および作業に適した工具を使用すると、バリの形成と成長が軽減されます。

メンテナンスと品質管理

機器の定期メンテナンス

バリを防ぐためには、定期的に機器をメンテナンスすることが重要です。鈍くなったり損傷した工具、機械の位置ずれ、摩耗したベアリングなどが問題の原因となることがあります。

品質管理プログラムの実施

バリ金属の形成を減らすための当社の戦略は、堅牢な品質管理プログラムに基づいています。潜在的な問題を早期に特定して修正するために、製造プロセスのさまざまな段階で定期的な検査を実施しています。

結論

Shengen は金属バリの問題を非常に深刻に受け止めています。最初の設計段階から品質管理の最終チェックまで、バリの除去と管理に対する当社のアプローチは徹底的かつ細心の注意を払っています。バリは、製品の安全性、美観、機能性にとって、小さいながらも重大な問題です。バリは、当社の効率性と収益性にも悪影響を及ぼします。

信頼できる板金部品メーカーが必要ですか?Shengenにお任せください。当社は板金レーザー切断、曲げ加工、表面仕上げ、板金溶接を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくある質問:

最も良いバリ取り方法は何ですか?

バリ取りの技法は、プロジェクトの材料、複雑さ、要件によって異なります。振動仕上げは、大型部品のバリ取りに最適です。電気化学的バリ取りは、届きにくい表面のバリ取りに効果的な方法です。当社は、効率性と最高の品質を考えて製品を設計しています。

バリの形成に影響を与える材料特性は何ですか? また、バリの形成にどのような影響を与えますか?

粒子構造と、硬度、柔軟性、粒子サイズなどの材料特性は、バリの形成に大きな影響を与えます。より柔らかい材料であるアルミニウムは、より柔軟で大きなバリを生成する傾向があります。対照的に、ステンレス鋼やその他のより複雑な材料は、より硬い小さなバリを生成する可能性があります。

バリの発生を完全に防ぐことはできますか?

金属加工および機械加工のプロセス中にバリが発生するのを完全に防ぐことは困難です。注意深い設計、機械加工パラメータの最適化、適切な装置とツールによってバリを最小限に抑えることができます。

バリ取りをする際にはどのような安全対策を考慮する必要がありますか?

バリ取りも例外ではありません。バリ取りを含むあらゆる製造プロセスにおいて、安全性は最も重要な要素です。作業員を破片や鋭利なエッジから保護するために、個人用保護具が必要です。

さまざまなバリ取り方法が環境にどのような影響を与えますか?

バリ取り技術は、さまざまな環境への影響を及ぼします。機械的および手動によるバリ取りは環境への影響が小さいのに対し、化学的および熱的技術は大量のエネルギーを消費したり、危険な物質を使用したりすることがあります。

その他のリソース

バリ取りとエッジ仕上げハンドブック – 出典: Google ブックス

金属バーの種類 – 出典: デバー

電気化学バリ取り(ECD) – 出典: Extrudehone

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。